- •Содержание

- •Введение

- •1 История ооо «Ямалмеханизация»

- •Организационная структура компании

- •3 Генеральный план

- •4 Используемые сварочное оборудование и материалы

- •4.1 Система автоматической сварки компании crc-Evans

- •4.1.1 Установка для обработки кромок pfm

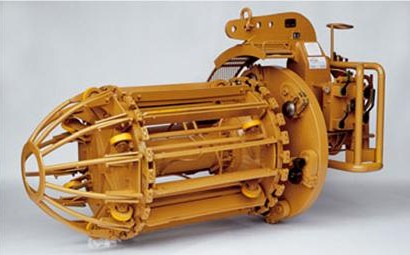

- •4.1.2 Внутритрубная сварочная машина iwm

- •4.2 Выпрямитель сварочный многопостовой стационарный вдм-1202 с

- •4.3 Реостат балластный рб 306

- •4.4 Установка для сварки труб мд 131

- •4.5 Источник воздушно-плазменной резки дс 120п.33

- •4.6 Сварочные материалы

- •5 Основные нормативно-технические документации сварки трубопроводов и металлоконструкций

- •5.2 Сто «Газпром»

- •5.3 СНиП 3.03.01-87

- •Термины, определения и сокращения

- •Приложение в Перечень рассмотренных госТов по ручной дуговой сварке госТы: процессы сварки:

- •ГосТы: сварные соединения. Типы, конструктивные элементы и размеры:

- •ГосТы: сварочные расходуемые материалы

- •Заключение

- •Список использованной литературы

4 Используемые сварочное оборудование и материалы

На строительстве магистральных трубопроводов ООО «Ямалмеханизация» активно применяет технологии автоматической сварки, что позволяет значительно повысить производительность труда и качество сварки стыков труб (до 60 стыков в смену при автоматической сварки ). Компания в составе холдинга Стройгазконсалтинг является единственной российской компанией, имеющей в собственности 15 автоматических сварочных комплексов CRC-Evans и Serimax и 4 полуавтоматических STT-M300. Так же широко используется ручная дуговая сварка покрытыми электродами (диаметром от 3 до 5мм) с различными марками покрытия ( УОНИ 13/55- для сварки конструкций из углеродистых (типа 08, 20, 20Л, Ст3) и низколегированных (типа 09Г2С, 14Г2) сталей и для высоколегированных сталей- ОЗЛ 6, ЦЛ 11). Для заготовки кромок к сварке и резке сталей широко применяют способы механической, кислородной и газодуговой резки: плазменную, плазменно-дуговую.

4.1 Система автоматической сварки компании crc-Evans

В 1968 году фирма CRC–EVANS первой в мире разработала и внедрила комплекс автоматической сварки, положивший начало принципиально новому этапу в развитии технологии сварки трубопроводов. За годы, прошедшие с момента внедрения первого комплекса, с помощью систем автоматической сварки CRC-EVANS сварено уже более 60 тысяч километров трубопроводов разного диаметра. Подобные результаты не были получены ни одной другой компанией в мире. При этом специалисты компании CRC-EVANS продолжают интенсивные разработки в области автоматической сварки, не останавливаясь на достигнутом.

Известно, что первым и очень важным фактором, определяющим стабильное качество стыков, выполняемых с использованием автоматической сварки, является качество подготовки кромок труб в большинстве систем автоматической сварки CRC–EVANS это достигается путем механической переточки кромок труб под узкую разделку с помощью установок для обработки кромок. Специальная разделка кромок позволяет резко повысить качество сварки и повторяемость результатов, увеличить производительность и уменьшить объем наплавляемого металла (и, соответственно, время горения дуги и расход сварочных материалов).

На втором этапе осуществляется сварка корня шва по одной из рекомендованных компанией CRC–EVANS технологий:

- изнутри, с помощью внутренней сварочной станции (IWM — Internal Welding Machine);

-снаружи, с применением внутреннего центратора со встроенным медным подкладным кольцом;

-снаружи, с использованием стандартного внутреннего центратора

и разработанной компанией Lincoln Electric технологии STT.

На последнем этапе наружными сварочными головками выполняются горячий, заполняющие и облицовочный проходы. Эти головки устанавливаются снаружи на направляющем поясе, охватывающем трубу.

4.1.1 Установка для обработки кромок pfm

Установка для обработки кромок PFM (PFM—Pipe Facing Machine) состоит из двух основных частей — зажимной секции–центратора и собственно режущей секции. Машины изготавливаются для труб диаметром—от 100 до 1420мм.

Рисунок 7 — Установка PFM (слева), один из резцов (справа)

Зажимная секция имеет два набора кулачков с гидравлическим приводом. Эти кулачки расходятся одновременно и равномерно, обеспечивая тем самым надежную фиксацию установки в трубе. Они также позволяют до определённой степени скомпенсировать возможную овальность и обеспечить строгую перпендикулярность режущего инструмента оси трубы.

Преимущества установки PFM компании CRC–Evans:

точное выполнение обработки кромки с узким зазором;

быстрая обработка кромок — наивысшая из существующих производительность устройства;

небольшое время установки устройства;

обеспечение идеального качества сборки стыка и сварки;

снижение объёма наплавляемого металла.

В полевых условиях станки для подготовки кромок, как правило, подвешиваются на стреле трубоукладчика или стоят на А–образной раме. Операция обработки кромок обычно занимает от 2 до 5 минут — в зависимости от толщины трубы и навыка оператора.

Рисунок 8 — Установка PFM внутрь трубы