- •Плотностью. Определение массы заготовки.

- •Притирка. Область применения и инструмент.

- •Технологический процесс наплавки деталей штампов, его назначение.

- •Принцип статической и динамической балансировки

- •Температура плавления металлов. Свойства получаемых сплавов.

- •Классификация металлов по температуре плавления

- •Технология притирочных работ. Шаржирование притира.

- •Виды и способы притирки

- •Теплопроводность металлов, ее значение в производстве инструмента.

- •Доводка. Технология доводочных работ и материалы.

- •Классификация приспособлений.

- •Ремонт штампов горячей штамповки

- •Тепловое расширение. Его влияние в процессе производства.

- •Полирование. Его назначение и применяемый инструмент.

- •Основные методы механического полирования

- •Основное назначение приспособлений. Типовая конструкция любого приспособления.

- •Основные дефекты штампов горячей штамповки.

- •Пространственная разметка и плоскостная.

- •Магнитные свойства металлов. Их влияние в процессе производства.

- •Разделительные операции холодной листовой штамповки.

- •Типовой технологический процесс изготовления приспособления.

- •Химические свойства металлов.

- •Электрохимическая коррозия

- •Химическая коррозия

- •Ремонт приспособлений. Виды ремонта.

- •Формоизменяющие операции холодной листовой штамповки.

- •Механические свойства металлов и методы их определения.

- •2. Механические свойства.

- •Калибры.

- •Классификация штампов горячей штамповки.

- •Операции холодной объёмной штамповки

- •Деформация тел. Виды деформации

- •Классификация штампов холодной штамповки.

- •Конструкции штампов для работы на молотах.

- •Технология изготовления калибров.

- •Типовой технологический процесс изготовления молотового штампа.

- •Шероховатость поверхности, ее измерение.

- •Технологические свойства металлов и сплавов

- •Горячая объёмная штамповка. Разновидности конструкций штампов

- •Измерительный инструмент и оборудование

- •Технологический процесс изготовления шаблона

- •Классификация средств измерений

- •Жаропрочные сплавы на основе никеля и кобальта

- •Характеристика, маркировка и область применения меди и её сплавов

- •Титан, магний и их сплавы

- •Структурные составляющие железоуглеродистых сплавов

- •Железоуглеродистые сплавы — сталь и чугун

- •Ковкий чугун

- •Белый чугун

- •Серый чугун

- •Классификация и маркировка сталей.

- •2. Назначение.

- •3. Качество.

- •4. Степень раскисления.

- •Химико-термическая обработка.

- •Виды поверхностной закалки.

- •Виды термической обработки.

- •Классификация стали

- •Требования к стали для валков

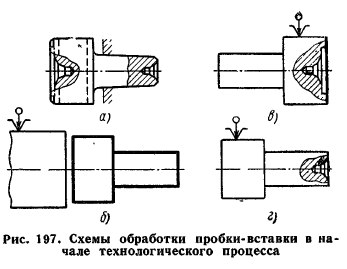

Технология изготовления калибров.

На первой операции производится черновая обработка пробки-вставки на револьверном станке: черновое обтачивание хвостовой части черновое обтачивание рабочей части; подрезание торца со стороны хвостовой части; отрезка заготовки.

Вторая операция также производится на револьверном станке. Базой для зажима является обработанная рабочая часть. Правильное центрирование заготовки достигается установкой ее в цанговом патроне (поскольку диаметры стандартны) или в патроне, но с обязательным растачиванием кулачков на месте. На этой операции подрезают торец со стороны рабочей части, растачивают выточку на торце, сверлят отверстие, зенкеруют коническую часть центрового отверстия с углом 60 и 120° комбинированной зенковкой.

На третьей операции на том же станке и в тех же приспособлениях обрабатывают центровое отверстие. Дальнейшую обработку выполняют в центрах. Затем следует термическая обработка: закалка, отпуск и старение. После этого восстанавливают центровые отверстия: вначале шлифуют на центро-шлифовальном станке или зенкеруют твердосплавной зенковкой на вертикально-сверлильном станке, а затем доводят притиром на этом же станке.Получают точное центровое отверстие как базу для дальнейшей обработки с целью получения микронной точности. Затем идет обработка в центрах: шлифуют все необходимые поверхности. Доводку измерительных поверхностей производят вручную чугунным притиром. Для черновой доводки применяют порошок Э10, для чистовой — пасту ГОИ (5—2 мкм). Для получения более точной геометрической формы применяют кольцевые разжимные притиры.

Резьбовые калибры применяют для комплексного контроля резьбы. Большое влияние на точность изготовления резьбовых калибров оказывает правильность винтовой линии (постоянство угла подъема) резьбы в пределах одного оборота (360°). Угол подъема резьбы изменяется вследствие осевого биения шпинделя резьбошлифовального станка. Правильность угла подъема резьбы проверяется на универсальном микроскопе при помощи точной делительной головки.

№8

Типовой технологический процесс изготовления молотового штампа.

Подготовительные операции (проработка чертежа, составление лимитной карты ит.д.)

Сверление подъёмных отверстий в заготовке

Фрезеровать, строгать габаритные размеры

Клеймить кубики по номеру штампа

Строгать, фрезеровать базовые поверхности, замки, хвостовик.

Шлифовать плоскости разъёма под разметку

Разметка рабочих ручьев

Фрезерование ручьев

Закалка

Определение твёрдости после закалки

Шлифование опорной плоскости и плоскости разъёма

Слесарная подгонка опорных ручьев

Полировка ручьев

Контроль изготовления штампа

Предъявление штампа ОТК

Смазка ручьев штампа

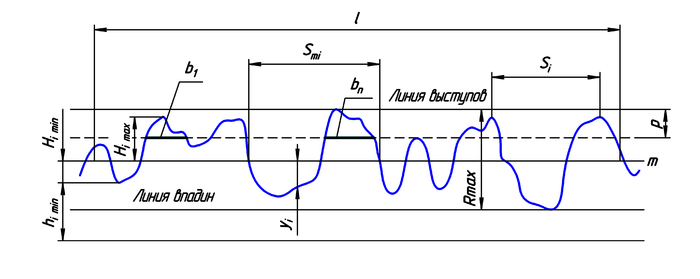

Шероховатость поверхности, ее измерение.

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания,прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются.

Параметры шероховатости

Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

Нормальный профиль

и параметры шероховатости поверхности.На

рисунке схематично показаны параметры

шероховатости, где: ![]() —

базовая длина;

—

базовая длина; ![]() —

средняя линия профиля;

—

средняя линия профиля; ![]() —

средний шаг неровностей профиля;

—

средний шаг неровностей профиля; ![]() —

средний шаг местных выступов профиля;

—

средний шаг местных выступов профиля; ![]() —

отклонение пяти наибольших максимумов

профиля;

—

отклонение пяти наибольших максимумов

профиля; ![]() —

отклонение пяти наибольших минимумов

профиля;

—

отклонение пяти наибольших минимумов

профиля; ![]() — расстояние от

высших точек пяти наибольших максимумов

до линии параллельной средней и не

пересекающей профиль;

— расстояние от

высших точек пяти наибольших максимумов

до линии параллельной средней и не

пересекающей профиль; ![]() —

расстояние от низших точек пяти наибольших

минимумов до линии параллельной средней

и не пересекающей профиль;

—

расстояние от низших точек пяти наибольших

минимумов до линии параллельной средней

и не пересекающей профиль; ![]() —

наибольшая высота профиля;

—

наибольшая высота профиля; ![]() —

отклонения профиля от линии

;

—

отклонения профиля от линии

; ![]() —

уровень сечения профиля;

—

уровень сечения профиля; ![]() —

длина отрезков,

отсекаемых на уровне

.

—

длина отрезков,

отсекаемых на уровне

.

Контроль шероховатости поверхности

Параметры поверхности определяются только для случая очистки абразивоструйным методом поверхности, ранее неокрашенной или после полного удаления прежних покрытий. Шероховатость может быть оценена различными методами и измерительными средствами, наиболее распространенными из которых являются:

Компараторы (эталоны сравнения) по ИСО 8503-2;

Микроскоп по ИСО 8503-3;

Профилометр (ил профилограф) по ИСО 8503-4;

Метод реплик по стандартам ИСО 8503-5 или NACE RP 0287;

Электронные приборы.

Наиболее простым и доступным методом оценки шероховатости является использование компараторов ИСО, технические характеристики которых соответствуют стандарту ИСО 8503-1. Компараторы используются двух типов и представляют собой плоские пластины, разделенные на четыре сегмента с различной строго калиброванной шероховатостью

Компараторы требуют осторожного обращения. При обнаружении износа или в случае сомнения в оценке шероховатости поверхности их следует ликвидировать или подвергнуть повторной калибровке согласно стандартам ИСО 8503-3 или ИСО 8503-4. Компаратор считается калиброванным при условии, что номинальные величины и допуски для всех профилей не выходят за пределы, указанные в ИСО 8503-1.

Если визуальная оценка чистоты поверхности компаратора не соответствует степеням Sa1/2 или Sa3 по ИСО 8501-1, то он подлежит уничтожению.

Стандарт ИСО 8503-2 регламентирует визуальный и осязательный метод оценки шероховатости. Процедура определения шероховатости исследуемой поверхности включает в себе следующие действия контролера:

1) Очистка поверхности от пыли и мусора. 2) Подбор компаратора (S или G), соответствующего профилю исследуемой поверхности.

3) Сравнение шероховатости исследуемой поверхности поочередно с четырьмя сегментами компаратора. При необходимости для этого можно использовать лупу с увеличением не более 7. Сравнение производится при расположении компаратора рядом с исследуемым участком поверхности.

4) Определение группы шероховатости исследуемой поверхности:

Тонкая - шероховатость между сегментами 1 и 2, но ниже, чем сегмента 2.

Средняя – шероховатость между сегментами 2 и 3, но ниже, чем сегмента 3.

Грубая – шероховатость между сегментами 3 и 4 , но ниже, чем сегмента 4.

Если шероховатость исследуемого участка ниже нижней границы группы “тонкая”, то она оценивается как “очень тонкая”, если шероховатость выше верхней границы группы “грубая”, то она оценивается как “очень грубая”.