- •Плотностью. Определение массы заготовки.

- •Притирка. Область применения и инструмент.

- •Технологический процесс наплавки деталей штампов, его назначение.

- •Принцип статической и динамической балансировки

- •Температура плавления металлов. Свойства получаемых сплавов.

- •Классификация металлов по температуре плавления

- •Технология притирочных работ. Шаржирование притира.

- •Виды и способы притирки

- •Теплопроводность металлов, ее значение в производстве инструмента.

- •Доводка. Технология доводочных работ и материалы.

- •Классификация приспособлений.

- •Ремонт штампов горячей штамповки

- •Тепловое расширение. Его влияние в процессе производства.

- •Полирование. Его назначение и применяемый инструмент.

- •Основные методы механического полирования

- •Основное назначение приспособлений. Типовая конструкция любого приспособления.

- •Основные дефекты штампов горячей штамповки.

- •Пространственная разметка и плоскостная.

- •Магнитные свойства металлов. Их влияние в процессе производства.

- •Разделительные операции холодной листовой штамповки.

- •Типовой технологический процесс изготовления приспособления.

- •Химические свойства металлов.

- •Электрохимическая коррозия

- •Химическая коррозия

- •Ремонт приспособлений. Виды ремонта.

- •Формоизменяющие операции холодной листовой штамповки.

- •Механические свойства металлов и методы их определения.

- •2. Механические свойства.

- •Калибры.

- •Классификация штампов горячей штамповки.

- •Операции холодной объёмной штамповки

- •Деформация тел. Виды деформации

- •Классификация штампов холодной штамповки.

- •Конструкции штампов для работы на молотах.

- •Технология изготовления калибров.

- •Типовой технологический процесс изготовления молотового штампа.

- •Шероховатость поверхности, ее измерение.

- •Технологические свойства металлов и сплавов

- •Горячая объёмная штамповка. Разновидности конструкций штампов

- •Измерительный инструмент и оборудование

- •Технологический процесс изготовления шаблона

- •Классификация средств измерений

- •Жаропрочные сплавы на основе никеля и кобальта

- •Характеристика, маркировка и область применения меди и её сплавов

- •Титан, магний и их сплавы

- •Структурные составляющие железоуглеродистых сплавов

- •Железоуглеродистые сплавы — сталь и чугун

- •Ковкий чугун

- •Белый чугун

- •Серый чугун

- •Классификация и маркировка сталей.

- •2. Назначение.

- •3. Качество.

- •4. Степень раскисления.

- •Химико-термическая обработка.

- •Виды поверхностной закалки.

- •Виды термической обработки.

- •Классификация стали

- •Требования к стали для валков

Механические свойства металлов и методы их определения.

2. Механические свойства.

Прочность. Прочностью металла называют его способность сопротивляться действию внешних сил, не разрушаясь.

Твердость. Твердостью называется способность тела противостоять проникновению в него другого, более твердого тела.

Упругость. Упругостью металла называется его свойство востонавливать свою форму после прекращения действия внешних сил, вызывавших изменение формы(деформацию.)

Вязкость. Вязкость называется способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость – свойство, обратное хрупкости.

Пластичность. Пластичностию называется свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность – свойство, обратное упругости.

Механические свойства. Первое требование, предъявляемое ко всякому изделию, - это достаточная прочность.

Металлы обладают более высокой прочностью по сравнению с другими материалами, поэтому нагруженные детали машин, механизмов и сооружений обычно изготовляются из металлов.

Многие изделия, кроме общей прочности, должны обладать ещё особыми свойствами, характерными для работы данного изделия. Так, например, режущие инструменты должны обладать высокой твердостью. Для изготовления режущих других инструментов применяются инструментальные стали и сплавы.

Для изготовления рессор и пружин применяются специальные стали и сплавы, обладающие высокой упругостью

Вязкие металлы применяются в тех случаях, когда детали при работе подвергается ударной нагрузке.

Пластичность металлов дает возможность производить их обработку давлением (ковать, прокатывать).

Прочность подразделяют на статическую, под действием постоянных нагрузок, динамическую и усталостную, имеющую место при действии циклических переменных нагрузок.

Для конструкций различают общую прочность — способность всей конструкции выдерживать нагрузки без разрушения, и местную — та же способность отдельных узлов, деталей, соединений.

Механические свойства металлов и способы их определения

Методы определения механических свойств металлов разделяют на:

- статические, когда нагрузка растет медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость); - динамические, когда нагрузка растет с большой скоростью (испытания на ударный изгиб);- циклические, когда нагрузка многократно изменяется по величине и направлению (испытания на усталость).

1. Испытание на растяжение

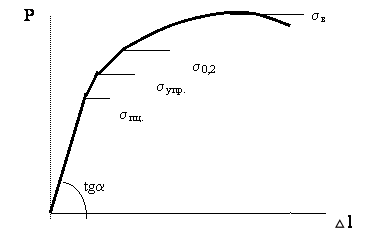

При испытании на растяжение определяют предел прочности (σв), предел текучести (σт), относительное удлинение (δ) и относительное сужение (ψ). Испытания проводят на разрывных машинах c использованием стандартных образцов с площадью поперечного сечения Fo и рабочей (расчетной) длиной lo. В результате проведения испытаний получают диаграмму растяжения (рис. 1). На оси абсцисс указывается значение деформации, на оси ординат – значение нагрузки, которая прилагается к образцу. Предел прочности (σв) – это максимальная нагрузка, которую выдерживает материал без разрушения, отнесенная к начальной площади поперечного сечения образца (Pmax/Fo).

Рис. 1. Диаграмма растяжения

Необходимо отметить, что при растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение Fо образца остается неизменным.

Предел текучести (σт) – это нагрузка, при которой происходит пластическая деформация, отнесенная к начальной площади поперечного сечения образца (Рт / Fo). Однако при испытаниях на растяжение у большинства сплавов площадки текучести на диаграммах нет. Поэтому определяется условный предел текучести (σ0.2) - напряжение, которому соответствует пластическая деформация 0,2%. Выбранное значение 0,2% достаточно точно характеризует переход от упругих деформаций к пластическим.

К характеристикам материала относят также предел упругости (σпр), под которым подразумевают напряжение, при котором пластическая деформация достигает заданного значения. Обычно используют значения остаточной деформации 0,005; 0,02; 0,05%. Таким образом, σ0,05 = Рпр / Fo (Рпр – нагрузка, при которой остаточное удлинение составляет 0,05%).

Предел пропорциональности σпц = Рпц / Fo (Рпц – максимальная нагрузка, при действии которой еще выполняется закон Гука).

Пластичность характеризуется относительным удлинением (δ) и относительным сужением (ψ):

δ = [(lk - lo)/lo]∙100% ψ = [(Fo – Fk)/Fo]∙100%,

где lk - конечная длина образца; lo и Fo - начальные длина и площадь поперечного сечения образца; Fk - площадь поперечного сечения в месте разрыва.

Для малопластичных материалов испытания на растяжение вызывают затруднения, поскольку незначительные перекосы при установке образца вносят существенную погрешность в определение разрушающей нагрузки. Такие материалы, как правило, подвергают испытанию на изгиб.

2. Испытание на твердость

Нормативные документы:

ГОСТ 8.062—85 «Государственная система обеспечения единства измерений. Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля»

ГЭТ 33—85 «Государственный специальный эталон единиц твердости по шкалам Бринелля»

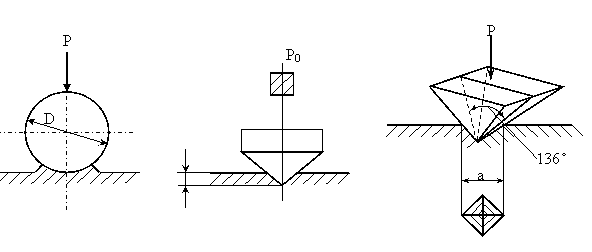

Твердость – способность материала оказывать сопротивление проникновению в него другого, более твердого тела – индентора. Твердость материала определяют методами Бринелля, Роквелла, Виккерса, Шора (рис.2).

|

|

|

|

|

в |

Рис. 2. Схемы определения твердости по Бринеллю(а), Роквеллу(б) и Виккерсу(в)

Твердость металла по Бринеллю указывается буквами НВ и числом. Для перевода числа твердости в систему СИ пользуются коэффициентом К = 9,8 • 106, на который умножают значение твердости по Бринеллю: НВ = НВ • К, Па.

Метод определения твердости по Бринеллю не рекомендуется применять для сталей с твердостью свыше НВ 450 и цветных металлов с твердостью более 200 НВ.

Для различных материалов установлена корреляционная связь между пределом прочности (в МПа) и числом твердости НВ: σв ≈ 3,4 НВ - для горячекатаных углеродистых сталей; σв ≈ 4,5 НВ - для медных сплавов, σв ≈ 3,5НВ - для алюминиевых сплавов.

Определение твердости методом Роквелла осуществляют путем вдавливания в металл алмазного конуса или стального шарика. Прибор Роквелла имеет три шкалы – А,В,С. Алмазный конус применяют для испытания твердых материалов (шкалы А и С), а шарик – для испытания мягких материалов (шкала В). В зависимости от шкалы твердость обозначается буквами HRB, HRC, HRA и выражается в специальных единицах.

При измерении твердости по методу Виккерса производят вдавливание в поверхность металла (шлифуемую или полируемую) четырехгранной алмазной пирамиды. Этот метод применяют для определения твердости деталей малой толщины и тонких поверхностных слоев, которые имеют высокую твердость (например, после азотирования). Твердость по Виккерсу обозначают HV. Перевод числа твердости HV в систему СИ производится аналогично переводу числа твердости НВ.

При измерении твердости по методу Шора шарик с индентором падает на образец, перпендикулярно его поверхности, а твердость определяется по высоте отскока шарика и обозначается HS.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

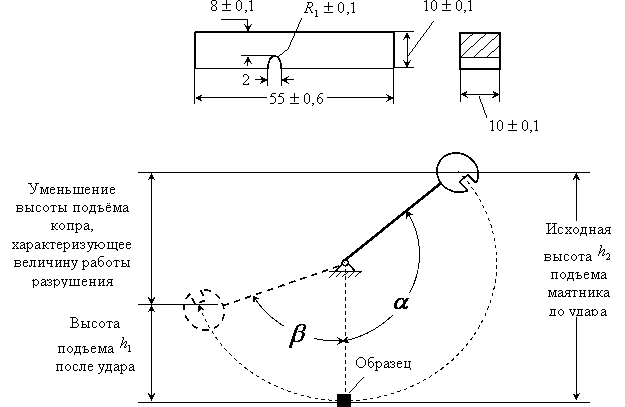

3. Испытание на ударную вязкость

Ударная вязкость характеризует способность материала оказывать сопротивление динамическим нагрузкам и проявляющейся при этом склонности к хрупкому разрушению. Для испытания на удар изготовляют специальные образцы с надрезом, которые потом разрушают на маятниковом копре (рис.3). По шкале маятникового копра определяют работу К, затраченную на разрушение, и рассчитывают основную характеристику, получаемую в результате этих испытаний – ударную вязкость. Она определяется отношением работы разрушения образца к площади его поперечного сечения и измеряется в МДж/м2.

Для обозначения ударной вязкости применяют буквы КС и добавляют третью, которая указывает на вид надреза на образце: U, V, T. Запись KCU означает ударную вязкость образца с U-подобным надрезом, KCV - с V-подобным надрезом, а KCT - с трещиной, созданной в основании надреза. Работа разрушения образца при проведении ударных испытаний содержит две составляющие: работу зарождения трещины (Аз) и работу распространения трещины (Ар).

Определение ударной вязкости особенно важно для металлов, которые работают при низких температурах и выявляют склонность к хладноломкости, то есть к снижению ударной вязкости при понижении температуры эксплуатации.

Рис. 3. Схема маятникового копра и ударного образца

При проведении ударных испытаний образцов с надрезом при низких температурах определяют порог хладноломкости, который характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. При переходе от вязкого к хрупкому разрушению наблюдается резкое снижение ударной вязкости в интервале температур, который имеет название температурный порог хладноломкости. При этом изменяется строение излома от волокнистого матового (вязкое разрушение) к кристаллическому блестящему (хрупкое разрушение). Порог хладноломкости обозначают интервалом температур (tв.– tхр.) или одной температурой t50, при которой в изломе образца наблюдается 50% волокнистой составляющей или же величина ударной вязкости снижается в два раза.

О пригодности материала к работе при заданной температуре судят по температурному запасу вязкости, который определяется по разнице между температурой эксплуатации и переходной температурой хладноломкости, и чем он больше, тем надежнее материал.

4. Испытание на усталость

Усталость – процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, которые приводят к образованию трещин и разрушений. Усталость металла вызывается концентрацией напряжений в отдельных его объемах (в местах скопления неметаллических и газовых включений, структурных дефектов). Свойство металла сопротивляться усталости называется выносливостью.

Испытания на усталость проводят на машинах для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, или на машинах для испытаний на растяжение-сжатие, или на повторно-переменное скручивание. В результате испытаний определяют предел выносливости, который характеризует сопротивление материала усталости.

Предел выносливости – максимальное напряжение, при действии которого не происходит усталостного разрушения после базового количества циклов нагружения.

Предел выносливости обозначается σR, где R - коэффициент асимметрии цикла.

Для определения предела выносливости проводят испытания не менее десяти образцов. Каждый образец испытывают только при одном напряжении до разрушения или при базовом числе циклов. Базовое число циклов должно быть не ниже 107 нагружений (для стали) и 108 (для цветных металлов).

Важной характеристикой конструкционной прочности является живучесть при циклическом нагружении, под которой понимают продолжительность эксплуатации детали от момента зарождения первой макроскопической усталостной трещины размером 0,5…1 мм до окончательного разрушения. Живучесть имеет особое значение для надежности эксплуатации изделий, безаварийная работа которых поддерживается путем раннего обнаружения и предотвращения дальнейшего развития усталостных трещин.