- •Плотностью. Определение массы заготовки.

- •Притирка. Область применения и инструмент.

- •Технологический процесс наплавки деталей штампов, его назначение.

- •Принцип статической и динамической балансировки

- •Температура плавления металлов. Свойства получаемых сплавов.

- •Классификация металлов по температуре плавления

- •Технология притирочных работ. Шаржирование притира.

- •Виды и способы притирки

- •Теплопроводность металлов, ее значение в производстве инструмента.

- •Доводка. Технология доводочных работ и материалы.

- •Классификация приспособлений.

- •Ремонт штампов горячей штамповки

- •Тепловое расширение. Его влияние в процессе производства.

- •Полирование. Его назначение и применяемый инструмент.

- •Основные методы механического полирования

- •Основное назначение приспособлений. Типовая конструкция любого приспособления.

- •Основные дефекты штампов горячей штамповки.

- •Пространственная разметка и плоскостная.

- •Магнитные свойства металлов. Их влияние в процессе производства.

- •Разделительные операции холодной листовой штамповки.

- •Типовой технологический процесс изготовления приспособления.

- •Химические свойства металлов.

- •Электрохимическая коррозия

- •Химическая коррозия

- •Ремонт приспособлений. Виды ремонта.

- •Формоизменяющие операции холодной листовой штамповки.

- •Механические свойства металлов и методы их определения.

- •2. Механические свойства.

- •Калибры.

- •Классификация штампов горячей штамповки.

- •Операции холодной объёмной штамповки

- •Деформация тел. Виды деформации

- •Классификация штампов холодной штамповки.

- •Конструкции штампов для работы на молотах.

- •Технология изготовления калибров.

- •Типовой технологический процесс изготовления молотового штампа.

- •Шероховатость поверхности, ее измерение.

- •Технологические свойства металлов и сплавов

- •Горячая объёмная штамповка. Разновидности конструкций штампов

- •Измерительный инструмент и оборудование

- •Технологический процесс изготовления шаблона

- •Классификация средств измерений

- •Жаропрочные сплавы на основе никеля и кобальта

- •Характеристика, маркировка и область применения меди и её сплавов

- •Титан, магний и их сплавы

- •Структурные составляющие железоуглеродистых сплавов

- •Железоуглеродистые сплавы — сталь и чугун

- •Ковкий чугун

- •Белый чугун

- •Серый чугун

- •Классификация и маркировка сталей.

- •2. Назначение.

- •3. Качество.

- •4. Степень раскисления.

- •Химико-термическая обработка.

- •Виды поверхностной закалки.

- •Виды термической обработки.

- •Классификация стали

- •Требования к стали для валков

Оглавление

№1 3

Плотностью. Определение массы заготовки. 3

Притирка. Область применения и инструмент. 3

Технологический процесс наплавки деталей штампов, его назначение. 4

Принцип статической и динамической балансировки 6

№2 7

Температура плавления металлов. Свойства получаемых сплавов. 7

Классификация металлов по температуре плавления 7

Технология притирочных работ. Шаржирование притира. 7

№3 9

Теплопроводность металлов, ее значение в производстве инструмента. 9

Доводка. Технология доводочных работ и материалы. 10

Классификация приспособлений. 11

Ремонт штампов горячей штамповки 13

Тепловое расширение. Его влияние в процессе производства. 13

Полирование. Его назначение и применяемый инструмент. 14

Основное назначение приспособлений. Типовая конструкция любого приспособления. 17

Основные дефекты штампов горячей штамповки. 17

№5 18

Пространственная разметка и плоскостная. 18

Магнитные свойства металлов. Их влияние в процессе производства. 20

Разделительные операции холодной листовой штамповки. 20

Типовой технологический процесс изготовления приспособления. 20

№6 21

Химические свойства металлов. 21

Ремонт приспособлений. Виды ремонта. 22

Формоизменяющие операции холодной листовой штамповки. 23

Механические свойства металлов и методы их определения. 25

Калибры. 30

Классификация штампов горячей штамповки. 36

Операции холодной объёмной штамповки 36

№7 37

Деформация тел. виды деформации 37

Классификация штампов холодной штамповки. 39

Конструкции штампов для работы на молотах. 40

Технология изготовления калибров. 41

№8 42

Типовой технологический процесс изготовления молотового штампа. 42

Шероховатость поверхности, ее измерение. 42

Технологические свойства металлов и сплавов 44

Горячая объёмная штамповка. Разновидности конструкций штампов 45

Измерительный инструмент и оборудование 45

Технологический процесс изготовления шаблона 47

Классификация средств измерений 48

Жаропрочные сплавы на основе никеля и кобальта 48

Характеристика, маркировка и область применения меди и её сплавов 49

Титан, магний и их сплавы 52

Структурные составляющие железоуглеродистых сплавов 53

Железоуглеродистые сплавы — сталь и чугун 54

Классификация и маркировка сталей. 55

Химико-термическая обработка. 57

Виды поверхностной закалки. 58

Виды термической обработки. 58

Технологический процесс изготовления штампов с применением наплавки 59

Классификация стали 59

№1

Плотностью. Определение массы заготовки.

Пло́тность — скалярная физическая величина, определяемая как отношение массы тела к занимаемому этим телом объёму или площади(поверхностная плотность).

Формула нахождения плотности[править | править исходный текст]

Плотность (плотность однородного тела или средняя плотность неоднородного) находится по формуле:

![]()

где m — масса тела, V — его объём; формула является просто математической записью определения термина «плотность», данного выше.

При вычисления плотности газов эта формула может быть записана и в виде:

![]()

где М — молярная

масса газа, ![]() — молярный

объём

— молярный

объём

Притирка. Область применения и инструмент.

Притирка – это доводочная и отделочная операция, при которой съем металла с обрабатываемой поверхности детали производится абразивными зернами, свободно распределенными в пасте или суспензии, которая нанесена на поверхность инструмента – притира.

Притирка это наиболее трудоемкая отделочная операция позволяет получать поверхности с отклонениями от требуемой геометрической формы на 0,1-0,3 мкм. Физико-механические свойства после доводки-притирки всегда выше, чем после тонкого шлифования. Различают ручную, полумеханическую и механическую притирку.

Ручная применяется в единичном производстве. Высококвалифицированный специалист обеспечивает точность размеров и геометрической формы обработанных поверхностей в пределах 2 мкм и шероховатость Rz=0,1-0,025 мкм. Полумеханическая притирка используется в мелкосерийном производстве. В этом случае главное движение осуществляется станком или машиной, а движение подачи – от руки. Механическая притирка предназначена для крупносерийного и массового производства.

Сущность абразивной притирки (см. рис.) заключается в том, что абразивные зерна 1, находясь между обрабатываемой поверхностью 3и притиром 2, вдавливаются в поверхность последнего, т.к. он изготовлен из более мягкого материала, чем деталь, и шаржируется в нем. При взаимном перемещении детали и притира закрепленные в нем абразивные зерна снимают тончайшие стружки 4 с обрабатываемой поверхности.

Эффективность технологического процесса притирки зависит от многих факторов, но главным из них является правильный выбор паст и суспензий, а также материала и формы притиров.

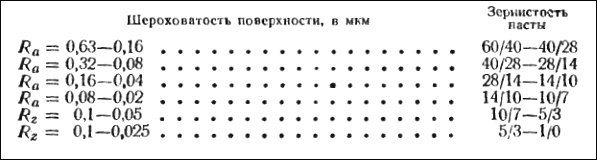

Популярную алмазную пасту целесообразно применять в тех случаях, когда точность размеров обрабатываемых деталей должна соответствовать 5-му и 6-му квалитетам (степень точности), а шероховатость поверхности Rz=0,05-0,025 мкм. Необходимую зернистость пасты для достижения заданной шероховатости поверхности можно выбрать только ориентировочно:

Форма рабочей поверхности притира, как правило, должна соответствовать форме обрабатываемой поверхности, поэтому точность последней зависит от точности поверхности притира. Притиры изготавливаются из стали, чугуна, меди, бронзы, стекла, твердых и вязких пород дерева. Наиболее распространены притиры из серого чугуна.

Стальные притиры по сравнению с чугунными имеют более высокую износостойкость и прочность и более низкую шаржируемость. Они применяются при доводке эльборовыми и алмазными пастами. Особенно эффективно использование сталей для изготовления тонких и длинных притиров.

Для тонкой доводки-притирки лучшим инструментом является притир из стекла. Малый износ стеклянного притира под воздействием химико-механических паст (например, ГОИ) имеет важное значение не только для сохранения точности инструмента, но и для повышения производительности процесса. Паста воздействует преимущественно на обрабатываемую поверхность, что, естественно приводит к ее экономии и увеличению удельного съема металла. Высокая износостойкость является главным достоинством стеклянных притиров, которые практически мало деформируются с течением времени.

Чем меньше зернистость эльборовых и алмазных паст, тем мягче должен быть материал притира.