- •Глава 1

- •Что дают сфере услуг бережливое

- •Почему сфера услуг изобилует потерями

- •Заключение

- •Глава 2

- •Почему вам нужны одновременно бережливое производство и шесть сигм

- •Сервис без дефектов: что предлагают шесть сигм

- •Важнейшие установки шести сигм

- •3) Каждый участник проектов шести сигм и все, кого касаются эти

- •Скорость и низкие затраты: что дает бережливое производство

- •Азбука бережливого производства

- •Основные уроки бережливого производства

- •20% Общего времени цикла.

- •Примеры жестких инструментов бережливого производства в сфере услуг

- •Почему бережливому производству не обойтись без шести сигм?

- •1. Методология бережливого производства не содержит

- •2. Отсутствует ориентация на аспекты, критические для качества

- •3. Бережливое производство не признает влияния вариации

- •Почему шесть сигм нуждаются в бережливом производстве?

- •5. Качество шести сигм достигается гораздо быстрее после устране-

- •Слияние бережливого производства и шести сигм для совершенствования сферы услуг

20% Общего времени цикла.

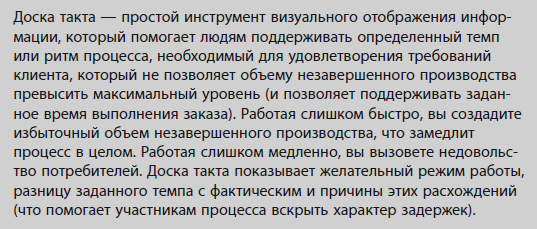

Таблица 2.1: Эффективность цикла

Не удивляйтесь, если окажется, что эффективность процессов в вашей

организации ниже 5%. Не унывайте. Опыт свидетельствует, что применяя

основные инструменты «бережливого производства + шесть сигм», вы

быстро начнете пожинать плоды и сумеете снизить затраты как минимум

на 20%. (Ряд примеров, приведенных в III части данной книги, рассказы-

вает о еще более впечатляющих результатах, когда этот показатель при-

ближался к 50%).

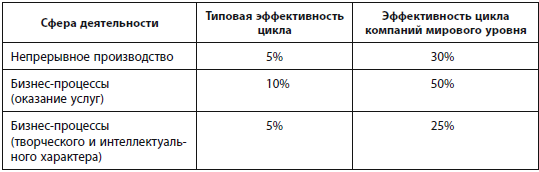

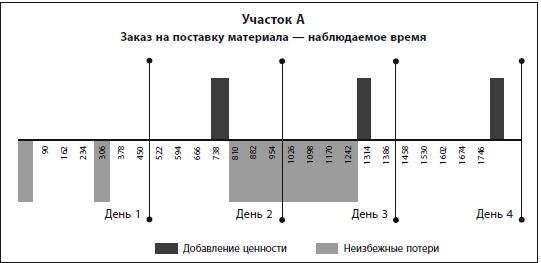

Эффективность процесса можно представить наглядно, отделив время,

добавляющее ценность, от не добавляющего ценность на временной оси

создания ценности, как показано на рис. 2.6. (Такое наглядное представле-

ние помогает расшевелить и заинтересовать людей!)

Идея карты времени создания ценности достаточно проста. Нужно прос-

то проследить процесс обработки любой единицы продукции и отнести

затраченное время к одной из трех категорий: (1) добавляющее ценность,

(2) неизбежные потери — они являются неотъемлемым аспектом ведения

бизнеса (работа, за которую потребителю не хочется платить, но без которой

не обойтись — бухгалтерское дело, соблюдение юридических и других норм),

и (3) задержки/потери. Затем изобразите временную шкалу и нанесите на

Рис. 2.6. Временная ось создания ценности

Временная ось создания ценности отслеживает движение единицы

продукции в ходе процесса и учитывает затраченное время. Над сред-

ней линией показано время, добавляющее ценность с точки зрения

потребителя; остальное — потери.

нее все три категории. В приведенном примере, касающемся снабжения в

Lockheed Martin, вы видите, что с момента приема заявки центром по снаб-

жению до размещения заказа проходит четыре дня. Работа, добавляющая

ценность (темные участки над средней линией) показывают, что в течение

этих четырех дней закупщик потратил на обработку заказа 14 минут. Боль-

шая часть времени, которое изображено как пустое пространство, представ-

ляет собой время ожидания в очереди. Первоначально этот процесс имел

эффективность менее 1% (14 минут из 4 дней или 1920 минут).

Урок № 5. 20% работ порождает 80% задержек

Добиться основной цели бережливого производства — скорости — можно

одним-единственным путем — избавиться от всего, что замедляет процесс.

Составление карт процесса и сбор данных о времени цикла, вариации и

сложности позволит вам вычислить время задержки на каждой отдельной

операции процесса. Опыт показывает, что в любом процессе с эффектив-

ностью цикла, составляющей 10% и менее, 80% времени выполнения зака-

за «съедается» менее чем 20% операций — еще один пример эффекта Па-

рето в действии! Эти 20% получили название временных ловушек, которые

становятся очевидными при составлении карт потока создания ценности

(см. Главу 4), и могут быть представлены в виде временной оси создания

ценности как на рис. 2.6.

Прочитав Главу 4, вы поймете, что выявление временных ловушек —

одна из важнейших проблем, поскольку приоритетность в данном случае

определяется продолжительностью задержки. Правильно определив при-

оритетность целевых показателей, вы будете располагать мощным рычагом

воздействия на финансовые результаты совершенствования.

Урок № 6. Нельзя совершенствовать то, что вы не видите

Если возможности сокращения затрат и времени выполнения заказа в сфе-

ре оказания услуг столь велики, почему бы не применять «бережливое

производство + шесть сигм» чаще?

Одним из очевидных преимуществ производства является возможность

увидеть и отследить поток работы. Вы идете вдоль производственной ли-

нии и видите, как обрабатывается изделие и как, перемещаясь с одного

рабочего место на другое, сырье или материалы превращаются в конечный

продукт. Этот поток всегда документируется в диспетчерском отделе, ко-

торый регистрирует работу, добавляющую ценность. Кроме того, вы ви-

дите материальные свидетельства наличия потерь (продукция, требующая

доработки, отходы производства, задержки) в виде груд незавершенного

производства или брака.

При оказании услуг большая часть работы остается невидимой. Одним

нажатием клавиши кто-то отправляет отчет в другой офис в конце кори-

дора или в любую точку земного шара. Кто-то другой нажимает кнопку на

телефоне и переключает потребителя с одного отдела (например, обслужи-

вания клиентов) на другой (техническую поддержку).

В сфере услуг труднее увидеть не только поток (процесс). Почти так

же сложно оценить объем незавершенного производства. Да, кое-кто из

нас может оценить его объем, взглянув на кипу бумаг на столе или со-

считав, сколько людей стоит в очереди в ожидании обслуживания. Но

гораздо чаще «работа» имеет менее зримые формы — например, отчеты

или заказы в электронном виде, которые дожидаются обработки, 20 элек-

тронных писем, на которые нужно ответить, 10 клиентов, «висящих» на

телефонной линии.

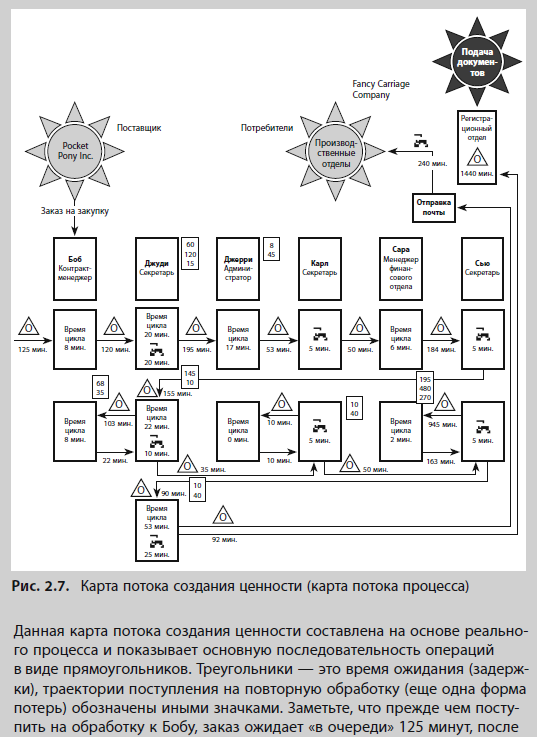

Но хотя в сфере услуг сложно сделать поток видимым, осмысление

потока работы и оценка объема незавершенного производства — необхо-

димые условия применения концепций бережливого производства для

повышения скорости и сокращения потерь. Чтобы «сделать невидимое

видимым», можно использовать различные карты, включая карты потока

создания ценности, с которыми вы будете многократно встречаться в этой

книге (пример такой карты приводится на рис. 2.7)*.

Кроме того, рис. 2.7 показывает, что многие управленческие процессы

чрезмерно сложны. Так, в одной компании утверждение внесения измене-

ний в конструкцию требует подписи семи менеджеров, и бланк утвержде-

ния неделями путешествует по семи лоткам для входящих документов.

Такой процесс оказания услуг вызывает серьезные проблемы в производс-

твенном процессе, поскольку он мешает своевременному изменению чер-

тежей (и изделий, которые изготавливаются по этим чертежам). Длительный

цикл такого процесса принятия решений означает, что после выявления

проблемы с качеством доработки будут продолжаться еще очень долго,

даже после создания новых чертежей, по которым можно изготовить изде-

лия без дефектов.

Когда в компании изучили процессы получения всех семи подписей

более внимательно, стало ясно, что пять из семи менеджеров не обладают

знаниями и квалификацией, значимыми для процесса. Этим пяти менед-

жерам было вполне достаточно получать уведомление об утверждении

нового документа, и это не наносило бы процессу ни малейшего ущерба.

В их адрес по-прежнему отсылалась копия данного документа, поскольку

им было полезно узнать о внесенных изменениях, но они были исключены

из процесса принятия решения. Теперь два оставшихся менеджера успева-

ют менее чем за неделю изучить форму и решить все вопросы, после чего

процесс может продолжаться дальше.

Визуальный менеджмент

Обилие инструментов визуального менеджмента, которые использует бе-

режливое производство, объясняется преимуществами наглядного пред-

ставления незавершенного производства, затрат и сферы компетенции

сотрудников. Эти инструменты позволяют:

1) Определить и наглядно представить приоритеты в работе.

2) Наглядно представить ежедневные показатели эффективности про-

цесса («был ли день удачным или нет?»).

3) Создать благоприятные условия для общения в рабочей зоне, а так-

же между менеджментом и персоналом.

4) Обеспечить обратную связь с членами рабочих команд, мастерами

(супервайзерами) и менеджерами и дать возможность всем сотруд-

никам внести свой вклад в непрерывное совершенствование.

На простейшем уровне, визуальный менеджмент может включать выве-

шивание на доске объявлений карт процесса — где показано, как должен

осуществляться процесс — или списка показателей для того, чтобы все в

рабочей зоне могли видеть, насколько успешно или неудачно осуществля-

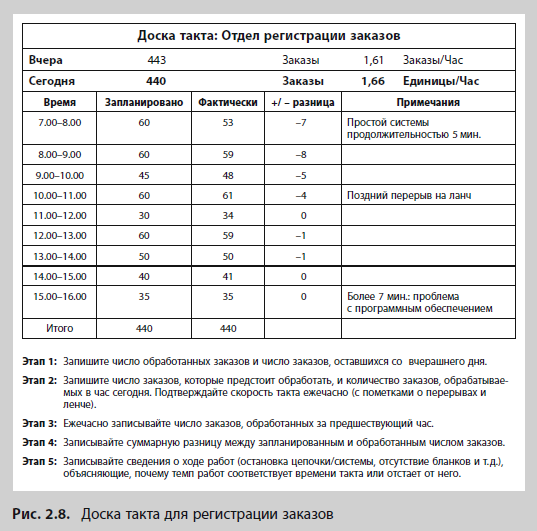

ется процесс. Рис. 2.8 показывает особую разновидность инструмента визу-

ального менеджмента, который называется доской такта «takt board» (слово

«Takt» по-немецки означает «метроном»). Такие доски используются для

поддержания желаемого ритма или темпа процесса. На доске отражены

желаемые показатели «ритма производства», (с учетом требований клиента

и пределов объема незавершенного производства) и показатели фактической

скорости, с которой работают участники процесса. Группа, которая разра-

ботала эту доску, определила допустимый предел незавершенного произ-

водства и использует ее, чтобы поддерживать число заявок в процессе на

уровне 48 штук. (Далее будет рассказываться о других инструментах визу-

ального менеджмента).