- •Введение

- •1 Основные загрязняющие вещества

- •1.1Диоксид серы, или сернистый ангидрид (сернистый газ)

- •1.2 Оксид углерода

- •1.3 Летучие органические соединения

- •1.4 Диоксид азота

- •2 Методы очистки газовоздушных выбросов

- •2.1 Очистка от аэрозолей

- •2.1.1 Механическая очистка

- •2.1.2 Электростатическая очистка

- •2.1.3 Звуковая и ультразвуковая коагуляция

- •2.2 Очистка от кислых и нейтральных газов

- •2.2.1 Физические методы

- •2.2.1.1 Абсорбция

- •2.2.1.2 Адсорбция

- •2.2.1.3 Термическое дожигание

- •1 − Входной патрубок; 2 − теплообменник-подогреватель; 3 − V-образная полость коллектора горелки; 4 − камера смешения; 5 − выходной патрубок

- •2.2.2 Химические методы

- •2.2.2.1Озонные методы

- •2.2.2.2 Плазмохимические методы

- •2.2.2.3 Каталитический метод очистки газов

- •2.2.3 Биологические методы

- •2.2.4 Физикохимические методы

- •2.2.4.2 Плазмокаталитический метод

- •3 Биоочистка газовоздушных выбросов

- •4 Биодезодорация газов

- •5 Характеристика микроорганизмов

- •5.1Метанотрофные бактерии

- •5.2 Нитрифицирующие бактерии

- •5.3 Сероокисляющие бактерии

- •Заключение

- •Список использованных источников

2.1.2 Электростатическая очистка

Электростатическая очистка газов служит универсальным средством, пригодным для любых аэрозолей, включая туманы кислот, и при любых размерах частиц. Метод основан на ионизации и зарядке частиц аэрозоля при прохождении газа через электрическое поле высокого напряжения, создаваемое коронирующими электродами. Осаждение частиц происходит на заземленных осадительных электродах. Промышленные электрофильтры (рисунок 4) состоят из ряда заземленных пластин или труб, через которые пропускается очищаемый газ. Между осадительными электродами подвешены проволочные коронирующие электроды, к которым подводится напряжение 25–100 кВ[4].

Рисунок 4 – Схема электрофильтра

2.1.3 Звуковая и ультразвуковая коагуляция

Звуковая и ультразвуковая коагуляция, а также предварительная электризация пока мало применяются в промышленности и находятся в основном в стадии разработки. Они основаны на укрупнении аэрозольных частиц, облегчающем их улавливание традиционными методами. Аппаратура звуковой коагуляции состоит из генератора звука, коагуляционной камеры и осадителя. Звуковые и ультразвуковые методы применимы для агрегирования мелкодисперсных аэрозольных частиц (тумана серной кислоты, сажи) перед их улавливанием другими методами[4].

2.2 Очистка от кислых и нейтральных газов

Для обезвреживания отходящих газов от газообразных и парообразных токсичных веществ применяют следующие методы:

Физические

Химически

Биологические

Физико-химические

Выбор метода очистки зависит от многих факторов: концентрации извлекаемого компонента в отходящих газах, объёма и температуры газа, содержание примесей, наличие хемосорбентов, возможности использования продуктов рекуперации, требуемой степени очистки. Выбор производят на основании результатов технико-экономических расчётов [1].

2.2.1 Физические методы

К физическим методам относятся - разбавление, адсорбция, адсорбция, маскировка, конденсация, компримирование, мембранная сепарация. При конденсации смесь паров растворителя с воздухом охлаждается в теплообменнике, при этом пары растворителя конденсируются. При компримировании пары растворителей конденсируются под избыточным давлением. Методы конденсации энергоемки, стоимость очистки с их использованием высока и они применимы лишь к небольшому числу загрязнений. Таким образом, компримирование и конденсация не получили широкого промышленного применения при очистке газовоздушных выбросов [1].

2.2.1.1 Абсорбция

Абсорбционные методы очистки отходящих газов подразделяют по следующим признакам:

По абсорбируемому компоненту

По типу применяемого абсорбента

По характеру процесса – с циркуляцией и без циркуляции газа

По использованию абсорбента – с регенерацией и возвращением его в цикл (циклические) и без регенерации (не циклические)

По использованию улавливаемых компонентов – с рекуперацией и без рекуперации

По типу рекуперируемого продукта

По организации процесса – периодические и непрерывные

По конструктивным типам абсорбционной аппаратуры [5].

Абсорбция представляет собой процесс растворения газообразного компонента в жидком растворителе. Абсорбционные системы разделяют на водные и неводные. Во втором случае применяют обычно малолетучие органические жидкости. Жидкость используют для абсорбции только один раз или же проводят ее регенерацию, выделяя загрязнитель в чистом виде. Схемы с однократным использованием поглотителя применяют в тех случаях, когда абсорбция приводит непосредственно к получению готового продукта или полупродукта. В качестве примеров можно назвать:

получение минеральных кислот (абсорбция SO3 в производстве серной кислоты, абсорбция оксидов азота в производстве азотной кислоты);

получение солей (абсорбция оксидов азота щелочными растворами с получением нитрит-нитратных щелоков, абсорбция водными растворами извести или известняка с получением сульфата кальция);

других веществ (абсорбция NH3 водой для получения аммиачной воды и др.).

Схемы с многократным использованием поглотителя (циклические процессы) распространены шире. Их применяют для улавливания углеводородов, очистки от SO2 дымовых газов ТЭС, очистки вентгазов от сероводорода железно-содовым методом с получением элементарной серы, моноэтаноламиновой очистки газов от CO2 в азотной промышленности[3].

В зависимости от способа создания поверхности соприкосновения фаз различают поверхностные, барботажные и распыливающие абсорбционные аппараты.

Абсорбция применяется в промышленности для извлечения из газов диоксида серы, сероводорода и других сернистых соединений, оксидов азота, паров кислот (НСl, HF, H2SO4), диоксида и оксида углерода, разнообразных органических соединений (фенол, формальдегид, летучие растворители и др.)[4].

Абсорбционные методы служат для технологической и санитарной очистки газов. Они основаны на избирательной растворимости газо- и парообразных примесей в жидкости (физическая абсорбция) или на избирательном извлечении примесей химическими реакциями с активным компонентом поглотителя (хемосорбция). Абсорбционная очистка –непрерывный и ,как правило, циклический процесс, так как поглощение примесей обычно сопровождается регенерацией поглотительного раствора и его возвращением в начале цикла очистки. При физической абсорбции (и в некоторых хемосорбционных процессах) регенерацию абсорбента проводят нагреванием и снижением давления, в результате чего происходит десорбция поглощенной газовой примеси и ее концентрирование.

Абсорбенты, применяемые в промышленности, оцениваются по следующим показателям:

1) абсорбционная емкость, т. е. растворимость извлекаемого компонента в поглотителе в зависимости от температуры и давления;

2) селективность, характеризуемая соотношением растворимостей разделяемых газов и скоростей их абсорбции;

3) минимальное давление паров во избежание загрязнения очищаемого газа парами абсорбента;

4) дешевизна;

5) отсутствие коррозирующего действия на аппаратуру. В качестве абсорбентов применяют воду, растворы аммиака, едких и карбонатных щелочей, солей марганца, этаноламины, масла, суспензии гидроксида кальция, оксидов марганца и магния, сульфат магния и др. [4].

Абсорбционные методы характеризуются непрерывностью и универсальностью процесса, экономичностью и возможностью извлечения больших количеств примесей из газов. Недостаток этого метода в том, что насадочные скрубберы, барботажные и даже пенные аппараты обеспечивают достаточно высокую степень извлечения вредных примесей (до ПДК) и полную регенерацию поглотителей только при большом числе ступеней очистки. Поэтому технологические схемы мокрой очистки, как правило, сложны, многоступенчаты и очистные реакторы (особенно скрубберы) имеют большие объемы.

Любой процесс мокрой абсорбционной очистки выхлопных газов от газо- и парообразных примесей целесообразен только в случае его цикличности и безотходности. Но и циклические системы мокрой очистки конкурентоспособны только тогда, когда они совмещены с пылеочисткой и охлаждением газа[1].

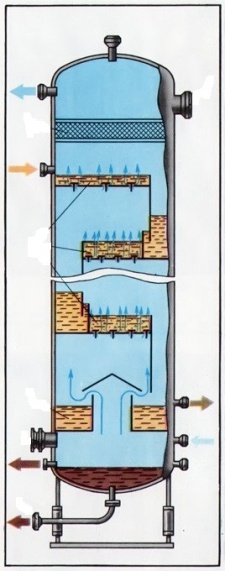

Наибольшее распространение получили насадочные (поверхностные) и барботажные тарельчатые абсорберы (рисунок 5). Для эффективного применения водных абсорбционных сред удаляемый компонент должен хорошо растворяться в абсорбционной среде и часто химически взаимодействовать с водой, как, например, при очистке газов от HCl, HF, NH3, NO2. Для абсорбции газов с меньшей растворимостью (SO2, Cl2, H2S) используют щелочные растворы на основе NaOH или Ca(OH)2. Добавки химических реагентов во многих случаях увеличивают эффективность абсорбции благодаря протеканию химических реакций в пленке. Для очистки газов от углеводородов этот метод на практике используют значительно реже, что обусловлено, прежде всего, высокой стоимостью абсорбентов. Общими недостатками абсорбционных методов является образование жидких стоков и громоздкость аппаратурного оформления.

Рисунок 5 - Абсорбционная барботажная (тарельчатая) колонна