- •Реферат

- •Критерії вибору раціональної структури ртк в гнучкому автоматизованому виробництві

- •2. Гнучкість структурно-компонувальних схем ртк

- •3. Переміщення матеріальних потоків у ртк

- •Вибір раціональної структури виробничого ртк-2 за критерієм мінімуму технологічного маршруту

- •Перемноживши та взявши суму добутків відповідних елементів матриць s та в, визначимо довжину технологічного маршруту.

- •Структурно-компонувальний синтез робототехнічного комплексу за енергетичним критерієм

- •5.1 Параметрична гнучкість.

- •5.2 Повна оцінка гнучкості виробничої системи.

- •Висновки

- •Література

Структурно-компонувальний синтез робототехнічного комплексу за енергетичним критерієм

Вдосконалення структури робототехнічних систем значно впливає на ефективність виробництва. У зв'язку з цим, структурно-компонувальний синтез, завданням якого є розподіл за робочими позиціями технічних засобів, що забезпечують проведення технологічного процесу, і зв'язків між ними, які визначають маршрут руху виробів і їх комплектуючих, є одною з центральних проблем проектування гнучких виробничих систем. Раніше розглянуто один із способів вибору та оцінки раціональності структури гнучкої виробничої системи (ГВС) або робототехнічного комплексу (РТК) за мінімальним транспортним шляхом, що проходить виріб разом їз комплектуючими під час свого виготовлення.

Нехай є множина технологічних операцій N = { n1, n2, n3,..., nk}, які необхідно виконати, щоб зібрати виріб φ. Припустимо, що виконання кожної операції здійснюється окремим технологічним пристроєм. Отже, в технологічному процесі задіяно k технологічних пристроїв, технологічна зв'язаність яких визначається на основі маршруту збирання виробу, і представляється орієнтованим графом зв'язаності, в якому вершини – технологічні операції (технологічні пристрої), а гілки – технологічні переходи (зв'язки).

Технологічні зв'язки між пристроями при виготовленні φ-ї модифікації виробу можна описати також матрицею зв'язаності Sф, що формується за графом зв'язаності так: кількість рядків і стовпців квадратної матриці дорівнює кількості технологічних операцій (вузлів графа), на перетині і-го рядка і j-го стовпця ставиться 1, якщо існує технологічний зв'язок (гілка графа) між і-м і j-м технологічнимим пристроями, і 0 - якщо зв'язку немає.

Геометричне розміщення технологічних пристроїв характеризується квадратною матрицею відстаней B, в якій кількість рядків і стовпців дорівнює кількості технологічних пристроїв; на перетині і-го рядка та j-го стовпця ставиться сумарна відстань між і-м та j-м пристроєм (довжина траєкторії переміщення виробу від і-го до j-го пристрою). Транспортний шлях, який проходить виріб φ-ї модифікації , визначається як

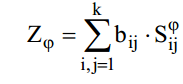

(5.1)

(5.1)

(5.1)

З начення

транспортного шляху для всіх можливих

m

модифікацій виробів, що виробляються

ГВС:

начення

транспортного шляху для всіх можливих

m

модифікацій виробів, що виробляються

ГВС:

(5.2)

є одним із критеріїв оцінки раціональності структури цієї системи. У цьому випадку більш раціональною є така структура ГВС, в якій сумарний транспортний шлях є менший.

У роботі запропоновано для оцінки раціональності структури ГВС використати критерій мінімальних енерговитрат на виконання транспортних операцій, який є важливим з огляду на використання енергоощадних технологій на виробництві.

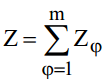

Значення електроенергії на виконання транспортних операцій для виготовлення φ-ї модифікації виробу можна визначити за формулою

(5.3)

де Р - матриця потужностей пристроїв, що виконують транспортні операції, Тφ - матриця тривалостей транспортних операцій. Матриці Р і Тφ формуються так: кількість рядків і стовпців квадратних матриць Р і Тφ дорівнює кількості технологічних пристроїв. На перетині і-го рядка і j-го стовпця матриці Р ставиться потужність пристрою, що здійснює транспортний зв'язок між і-м і j-м пристроями, якщо такий зв'язок передбачено і 0 - якщо технологічний зв'язок між цими пристроями відсутній. На перетині і-го рядка і j-го стовпця матриці Тφ ставиться тривалість операції транспортування виробу між і-м і j-м пристроями. Матриця тривалостей транспортних операцій визначається на основі матриці відстаней В між технологічними пристроями та швидкостями виконання переміщень, які залежать від типу транспортного пристрою.

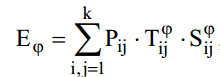

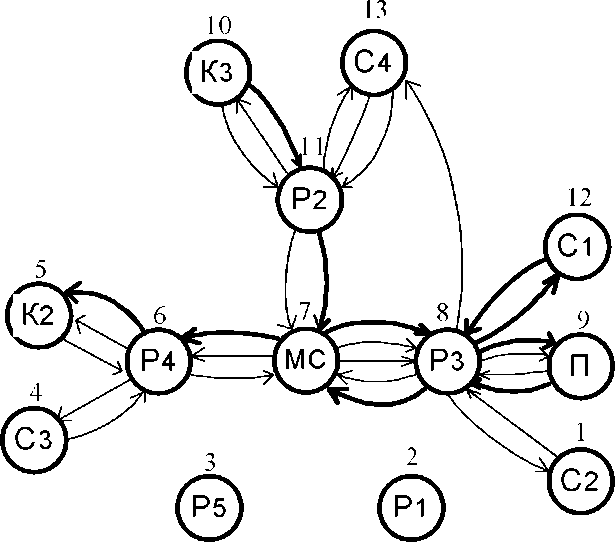

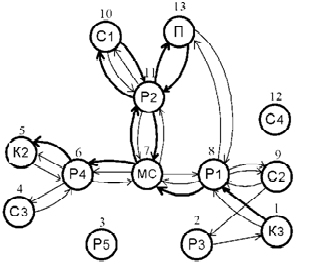

Розглянемо застосування запропонованого критерію на прикладі оцінки структури виробничого РТК, призначенням якого є збирання виробів на монтажному столі МС. До складу цього РТК входять такі технологічні пристрої: конвеєри К2, К3, складувальні столи С1, С2, С3, С4, нагрівальний елемент П та роботи Р1, Р2, Р3, Р4, Р5. На цьому РТК можна виготовляти вироби трьох модифікацій: φ1, φ2, φ3. Розглянемо три можливі варіанти розміщення технологічного обладнання. На рис. 1, 2, 3 показані графи зв'язаності відповідно для першого варіанта (базового), другого та третього варіантів структур РТК. На рисунках позначено: товстою лінією - гілки графа зв'язаності елементів РТК для першої модифікації виробу φ1, тонкою штриховою лінією - для модифікації виробу φ2, тонкою суцільною лінією - для модифікації виробу φ3.

З трьох можливих структур РТК виберемо одну раціональну структуру, користуючись запропонованим енергетичним критерієм. Приклад розрахунку енерговитрат на виконання транспортних операцій наведемо для базової структури РТК.

Для виконання транспортних операцій в РТК використано промислові роботи М20П (Р1, Р2, Р3, Р5) та маніпулятор МП9С (Р4). Технічні дані робота М20П: номінальна потужність приводу Рн = 2 кВт; усереднені швидкості переміщення за координатами Z (висота піднімання руки), θ (кут повороту руки), R (радіус висування руки) становлять: VZ = 0,25 м/с, Vθ = 30 град/с, VR = 0,5 м/с; діапазон можливих переміщень: за віссю Z - 0,5 м, за кутом θ - 300°, за віссю R - 1,0 м. Технічні дані пневматичного маніпулятора МП9С: потужність Рн = 0,95 кВт (з врахуванням потужності компресора та потужності, що споживається системою керування); швидкості переміщень: за координатами Z (висота піднімання руки), θ (кут повороту руки), R (радіус висування руки) становлять: VZ = 0,03 м/с, Vθ = 80 град/с, VR = 0,15 м/с; діапазон можливих переміщень: за віссю Z - 0,03 м, за кутом θ - 120°, за віссю R - 0,15 м.

Рис

5.1

– Граф

зв 'язаності Рис

5.2

– Граф

зв 'язаності

для

базової структури РТК для 2-го варіанта

структури РТК

Рис 5.3 – Граф зв 'язаності для базової структури РТК

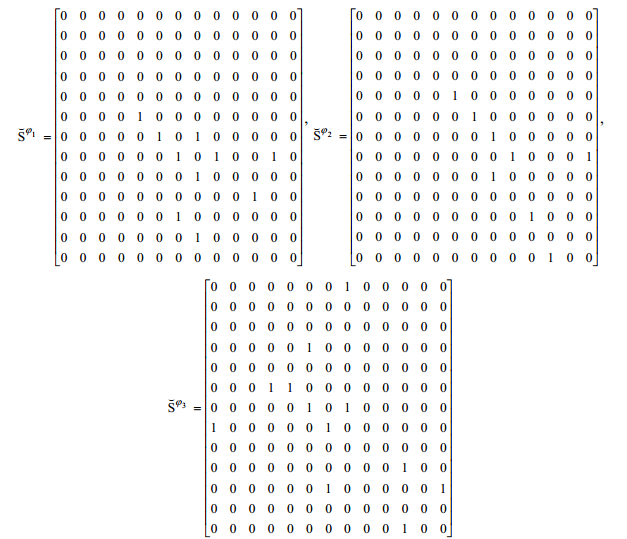

Матриці зв'язаності елементів РТК для трьох модифікацій виробу такі:

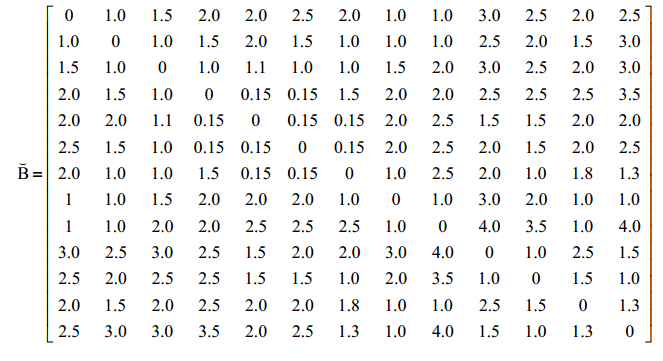

Матриця відстаней В між технологічним обладнанням (відстань між технологічним обладнанням обмежується довжиною координатних переміщень роботів):

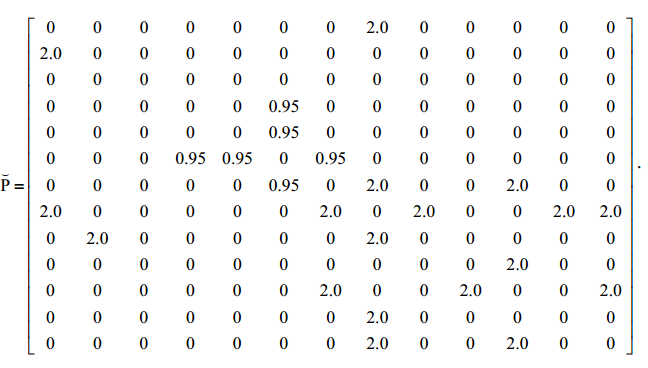

Матриця потужностей Р транспортних пристроїв (роботів):

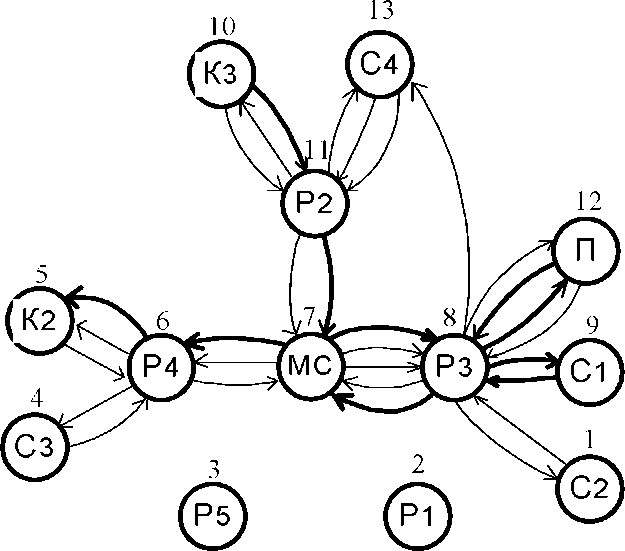

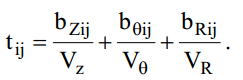

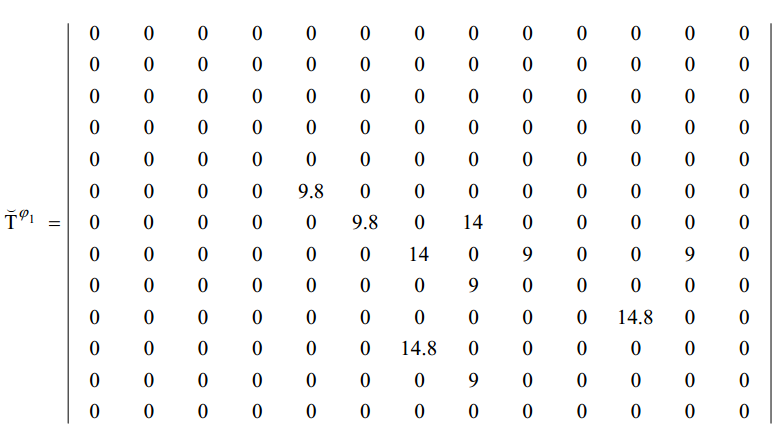

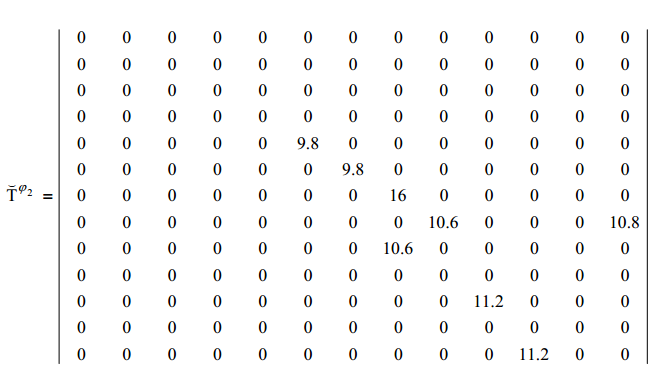

Матриця часу виконання транспортних операцій Т записується на основі матриці відстаней між технологічними пристроями та швидкостей виконання переміщень, що визначаються можливостями транспортних засобів (роботів) та вимогами технологічного процесу. При цьому матрицю відстаней доцільно розділити на 3 матриці відстаней, відповідно для координат Z, θ, R - ВZ, Вθ, ВR. Відповідно елемент матриці Т буде визначатись як

(5.4)

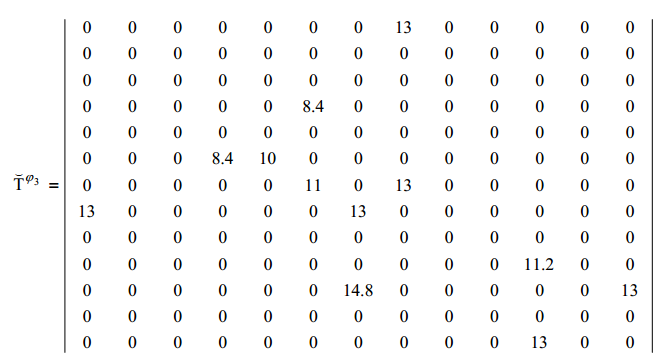

Отже, матриці часу виконання транспортних операцій для трьох модифікацій виробів матимуть вигляд:

З виразу (2) отримаємо значення затрат електроенергії на виконання транспортних операцій під час виготовлення одного виробу: модифікації φ1 - Е1 = 0.0562 кВт·год, модифікації φ2 - Е2 = 0.0444 кВт·год, модифікації φ3 - Е3 = 0.0676 кВт·год. Сумарна оцінка енерговитрат на виконання транспортних операцій для базової структури РТК: Е0 = Е1 + Е2 + Е3 = 0.1682 кВт·год.

Після аналогічних розрахунків отримаємо сумарні оцінки енерговитрат на виконання транспортних операцій для другого варіанта структури РТК: Е’ = 0.163 кВт·год і для третього варіанта структури РТК: Е” = 0.1956 кВт·год.

З отриманих результатів можна зробити висновок: найбільш раціональним є другий варіант структури РТК в гнучкій системі виробництва, який забезпечує найменші затрати електроенергії на виконання транспортних операцій під час виготовлення трьох можливих модифікацій виробу.