- •6. Дефекты сварных швов подразделяются на две группы:

- •Исправление дефектов сварных швов способами, исключающими искрообразование

- •Противопожарные мероприятия при сварке

- •Техника безопасности при газопламенной обработке

- •Техника безопасности при дуговой сварке

- •Техника безопасности при сварке электронным лучом

- •Пожаробезопасность при проведении сварочных работ

ДИПЛОМ

1.Введение

Первые способы сварки возникли у истоков цивилизации — с началом использования и обработки металлов.

Известны древнейшие образцы сварки, выполненные в VIII-VII тысячелетиях до н.э. Древнейшим источником металла были случайно находимые кусочки самородных металлов - золота, меди, метеоритного железа. Ковкой их превращали в листочки, пластинки, острия. Ковка с небольшим подогревом позволяла соединять мелкие кусочки более крупные, пригодные для изготовления простейших изделий.

Позже научились выплавлять металл из руд, плавить его и литьем изготовлять уже более крупные и часто весьма совершенные изделия из меди и бронзы.

С освоением литейного производства возникла литейная сварка по так называемому способу промежуточного литья – соединяемые детали заформовывались, и место сварки заливалось расплавленным металлом. В дальнейшем были созданы особые легкоплавкие сплавы для заполнения соединительных твои и наряду с литейной сваркой появилась пайка, имеющая большое значение и сейчас.

Весьма важным этапом стало освоение железа около 3000 лет назад. Железные руды имеются повсеместно, и восстановление железа из них производится сравнительно легко. Но в древности плавить железо не умели и из руды получали продукт, состоявший из мельчайших частиц железа, перемешанных с частицами руды, угля и шлака. Лишь многочасовой ковкой нагретого продукта удавалось отжать неметаллические примеси и сварить частицы железа в кусок платного металла. Таким образом, древний способ производства железа включал в себя процесс сварки частиц железа в более крупные заготовки. Из полученных заготовок кузнечной сваркой изготовляли всевозможные изделия: орудии труда, оружие и пр. Многовековой опыт, интуиции и чутье позволяли древним Мистерам иногда получать сталь очень высокого качества (булат) и кузнечной сваркой изготовлять изделия поразительного совершенства и красоты.

Кузнечная сварка и пайка были ведущими процессами сварочной техники вплоть до конца ХIХ в., когда начался совершенно новый, современный период развития сварки. Несоизмеримо выросло производство металла и всевозможных изделий из него, многократно - потребность в сварочных работах, которую не могли уже удовлетворить существовавшие способы сварки. Началось стремительное развитие сварочной техники - за десятилетие она совершенствовалась больше, чек за столетие предшествующего периода. Быстро развивались и новые источники нагрева, легко расплавлявшие железо: электрический ток и газокислородное пламя.

Особо нужно отметить открытие электрического дугового разряда, на использовании которого основана электрическая дуговая сварка - важнейший вид сварки настоящего времени. Видная роль в создании этого способа принадлежит ученым и инженерам нашей страны. Само явление дугового разряда открыл и исследовал в 1802 году русский физик и электротехник, впоследствии академик Василий Владимирович Петров.

В 1802 г. русский академик В.В. Петров обратил внимание на то, что при пропускании электрического тока через два стержня из угля или металла между их концами возникает ослепительно горящая дуга (электрический разряд), имеющая очень высокую температуру. Он изучил я описал это явление, а также указал на возможность использования тепла электрической дуги для расплавления металлов и тем заложил основы дуговой сварки металлов.

Н.Н. Бенардос в 1882 г. изобрел способ дуговой сварки с применением угольного электрода. В последующие годы им были разработаны способы сверки дугой, горящей между двумя или несколькими электродами; сварки в атмосфере защитного газа; контактной точечной электросварки с помощью клещей; создан ряд конструкций сварочных автоматов. Н.Н. Бенардосом запатентовано в России и за границей большое количество различных изобретении в области сварочного оборудования и процессов сварки.

Автором метода дуговой сварки плавящимся металлическим электродом, наиболее распространенного в настоящее время, является Н.Г. Славянов, разработавший его в 1888 г.

Н.Г. Славянов не только изобрел дуговую сварку металлическим электродом, описал ее в своих статьях, книгах и запатентовал в различных странах мира, но и сам широко внедрял ее в практику. С помощью обученного им коллектива рабочих-сварщиков Н.Г. Славянов дуговой сваркой исправлял брак литья и восстанавливал детали паровых машин и различного крупного оборудования. Н.Г. Славянов создал первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработал флюсы для повышения качества наплавленного металла при сварке. Созданные Н.Н. Бенардосом и Н.Г. Славяновым способы сварки явились основой современных методов электрической сварки металлов.

Внедрение сварки в производство проходило очень интенсивно, так в России с 1890 по 1892 года было по их технологии отремонтировано с высоким качеством 1631 изделие, общим весом свыше 17 тыс. пудов, это в основном чугунные и бронзовые детали. Они даже разработали проект ремонта российского памятника литейного производства «Царь-колокола», но работа не была разрешена, и мы сейчас можем любоваться на российские нетленные символы: колокол, который не звонил, и на пушку, которая не стреляла.

Известный мостостроитель академик Патон Евгений Оскарович, предвидя огромное будущее электросварки в мостостроении и в других отраслях хозяйства, резко сменил поле своей научной деятельности и в 1929 году организовал сначала лабораторию, а позднее первый в мире институт электросварки (г. Киев). Им было разработано и предложено много новых и эффективных технологических процессов электросварки. В годы войны в короткий срок под его руководством были разработаны технология и автоматические стенды для сварки под слоем флюса башен и корпусов танков, самоходных орудий, авиабомб.

В настоящее время широкое развитие получили такие новые способы сварки как: порошковыми материалами, плазменная, контактная и электрошлаковая, сварка под водой и в космосе и др., многие из которых были разработаны в Институте электросварки имени Е.О. Патона, который в последние годы возглавлял сын основателя института - академик Борис Евгеньевич Патон.

Кроме головного, в этой отрасли, института сварки имени Е.О. Патона, вопросами сварки успешно занимаются многие учебные институты (УПИ, ЧИМЭСХ, ЛГАУ и др.), институты объединения «Ремдеталь».

Наибольшее развитие наука о сварке и техника применяемых в настоящее время передовых методов сварки подучила в нашей стране благодаря трудам многих советских ученых, инженеров и рабочих-новаторов сварочного производства. Ими создано большое количество типов сварочного оборудования, марок электродов, разработаны новые прогрессивные сварочные процессы, в том числе высокомеханизированные и автоматизированные, освоена техника сварки многих металлов и сплавов, глубоко и всесторонне разработана теория сварочных процессов.

В последние годы сварка повсеместно вытеснила способ неразъемного соединения деталей с помощью заклепок.

Сейчас сварка является основным способом соединения деталей при изготовлении металлоконструкций. Широко применяется сварка в комплексе с литьем, штамповкой и специальным прокатом отдельных элементов заготовок изделий, почти полностью вытеснив сложные и дорогие цельнолитые и цельноштампованные заготовки.

2. -

3. –

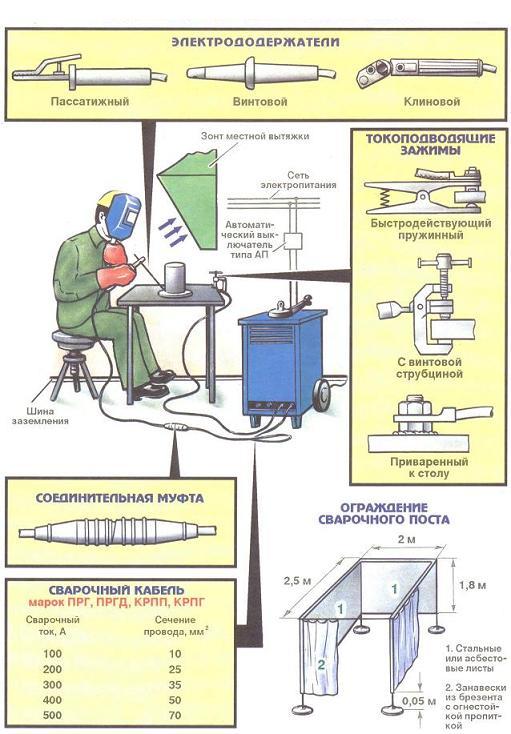

4. Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, стол сварщика, манипулятор, вытяжку и т.д. в хорошо проветриваемом помещении площадью не менее 3 м2. Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. Рабочее место сварщика должно располагаться в специальной кабине, примерная компоновка которой представлена на рис.1.

Постоянным рабочее место

закрепленное за рабочим или бригадой

рабочих, оснащенной в соответствии с

требованиями определенного технологического

процесса оборудованием, инструментом,

приспособлениями и т. д.

При обслуживании

рабочего места необходимо обращать

внимание на определенный круг вопросов:

- своевременность получения сменных

заданий, нарядов, чертежей;

- поддержание

оборудования в работоспособном состоянии;

- своевременность и способы доставки

на рабочее место материалов, за готовок,

электродов и т. п.;

- контроль качества

изготовляемой на рабочем месте продукции;

- поддержание на рабочем месте

надлежащего порядка.

Электросварщик

обязан выполнять Работы на специально

отведенном постоянном сварочном участке.

В цехах, где имеется небольшое

количество сварочных постов по сварке

малых и средних изделий, Работы

электросварщик обязан производить в

кабинах с открытым верхом с высотой

стенок кабины не менее 2 м, зазором между

полом и стенками кабины не менее 50 мм,

при сварке с использованием защитных

газов – не менее 300 мм. Этот зазор должен

быть огражден сеткой из негорючего

материала с размером ячеек не более

1х1мм.

Электросварщик обязан учитывать,

что в процессе работы на него могут

действовать вредные и опасные

производственные факторы.

Электросварщики

обеспечиваются специальной защитной

одеждой, специальной обувью и средствами

индивидуальной защиты в зависимости

от характера работ, согласно действующих

отраслевых норм. Электросварщики обязаны

использовать средства индивидуальной

защиты, а именно:

- электросварщики

ручной дуговой сварки – костюм

брезентовый, перчатки диэлектрические

(дежурные), щиток защитный (маску), ботинки

кожаные, рукавицы брезентовые;

-

электросварщики полуавтоматической и

автоматической сварки – костюм

хлопчатобумажный (далее "х/б"),

галоши диэлектрические, очки защитные,

рукавицы брезентовые, перчатки.

Для

удаления сварочной пыли и газов должна

устанавливаться вытяжная вентиляция,

удаляющая вредные газы и пыль

непосредственно у места их образования.

При временном или аварийном отключении

от общей вентиляции или местных отсосов

при сварке, наплавке в помещениях и на

открытых площадках, где концентрация

газов не превышает предельно допустимые

нормативные нормы, а запыленность

воздуха высокая, для защиты органов

дыхания применять противопылевые

респираторы ШБ-1 "Лепесток" или

"Астра-2".

Рабочие

кабины.

Для

защиты рабочих от излучения дуги в

постоянных местах сварки устанавливают

для каждого сварщика отдельную кабину

размером 2X2,5 м. Стенки кабины могут быть

сделаны из тонкого железа, фанеры,

брезента. Фанера и брезент должны быть

пропитаны огнестойким составом, например

раствором алюмокалиевых квасцов. Каркас

кабины изготовляют из трубы или из

угловой стали. Пол в кабине должен быть

из огнестойкого материала (кирпич,

бетон, цемент). Стенки окрашивают в

светло-серый цвет красками, хорошо

поглощающими ультрафиолетовые лучи

(цинковые или титановые белила, желтый

крон). Освещенность кабины должна быть

не менее 80—100 лк. Кабину оборудуют

местной вентиляцией с воздухообменом

40 м3/ч на каждого рабочего. Вентиляционный

отсос должен располагаться так, чтобы

газы, выделяющиеся при сварке, проходили

мимо сварщика.

Сварку деталей

производят на рабочем столе. Крышку

стола изготовляют из чугуна толщиной

20—25 мм. Сварочный пост оснащен генератором,

выпрямителем или сварочным трансформатором.

Шлемы (маски)

применяют для защиты

лица сварщика от вредного действия

лучей сварочной дуги и брызг расплавленного

металла. Их изготовляют по ГОСТ 1361 из

фибры черного матового цвета или

специально обработанной фанеры. Щитки

и шлемы должны иметь массу не более 0,6

кг. В щиток или шлем вставляют специальный

светофильтр, удерживаемый рамкой

размером 120 x 60 мм.

Нельзя пользоваться

случайными цветными стеклами, так как

они не могут надежно защищать глаза от

невидимых лучей сварочной дуги, вызывающих

хроническое заболевание глаз.

Защитные

светофильтры имеют различную плотность.

Наиболее темное стекло имеет марку

ЭС-500 и применяется при сварке током до

500 А, среднее ЭС-300 — для сварки током до

300 А, более светлое стекло ЭС-100 — для

сварки током 100 А и менее. Снаружи

светофильтр защищают от брызг

расплавленного металла обычным прозрачным

стеклом, которое нужно 2—3 раза в месяц

заменять новым.

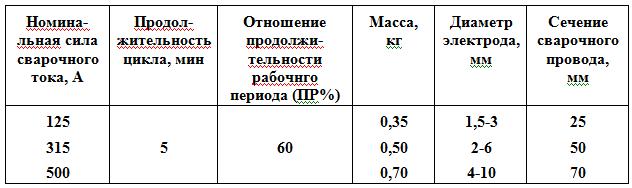

Электрододержатели

применяют для

закрепления электрода и подвода к нему

тока при ручной электродуговой сварке.

Основные параметры электрододержателей

должны соответствовать указанным в

табл. 1.

Табл.1

Электрододержатели

должны допускать возможность захвата

электрода не менее чем в двух положениях:

перпендикулярно и под углом не менее

115° коси электрододержателя. Конструкция

электрододержателя должна обеспечить

время на смену электрода не более 4 с.

Токове-дущие части электрододержателей

должны быть надежно изолированы от

случайного соприкосновения со свариваемым

изделием или руками сварщика. Сопротивление

изоляции должно быть не менее 5 Мом.

Изоляция рукоятки должна выдерживать

без пробоя в течение 1 мин испытательное

напряжение 1500 В при частоте 50 Гц.

Превышение температуры наружной

поверхности рукоятки при номинальном

режиме работы не должно быть более 55°

С. Поперечное сече¬ние рукоятки на

длине, охватываемой ладонью сварщика,

должно вписываться в круг диаметром не

более 40 мм.

Электрододержатели должны

обладать достаточной механической

прочностью.

Дополнительный

инструмент сварщика.

Для

присоединения провода к изделию применяют

винтовые зажимы типа струбцин, в которые

конец провода впаивают твердым припоем.

Зажимы должны обеспечивать плотный

контакт со свариваемым изделием.

Для

зачистки швов и удаления шлака применяют

проволочные шетки — ручные и с

электроприводом.

Для клеймения швов,

вырубки дефектных мест, удаления брызг

и шлака служат клейма, зубила* молотки.

Для хранения электродов при сварке

на монтаже применяют брезентовые сумки

длиной 300 мм, подвешиваемые к поясу

сварщика. В цеховых условиях для этой

цели используют стаканы, изготовленные

из отрезка трубы диаметром 50—75 мм,

длиной 300 мм, с приваренным донышком-подставкой.

Электросварщик должен быть снабжен

комплектом вспо¬могательных инструментов,

в который входят:

- пневмошлифмашинка;

- молоток с заостренным концом для

отбивания шлака;

- стальные щетки (

широкая и узкая) для очистки свариваемых

кромок и поверхностей швов (ТУ 406-297);

-

слесарный молоток по ГОСТ 2310-77 и зубило

длинной не менее 150 мм по ГОСТ 7211 для

вырубки мелких дефектов;

- набор

шаблонов для промера размеров швов;

-

персональное клеймо для клеймения швов.

Электросварщик при выполнении

автоматической и полуавтоматической

сварки под флюсом должен быть снабжен

комплектом вспомогательных инструментов,

в который входят :

- набор гаечных

ключей по ГОСТ 2838;

- отвертка (ГОСТ

10754) ;

- напильник (ГОСТ 1465);

-

плоскогубцы комбинированные по ГОСТ

5547-75; - молоток № 8 по ГОСТ 2310;

- зубило

длиной не менее 150 мм или пневмозубило;

- тара для флюса;

- совок;

-

пневмошлифмашинка с зачистными кругами

по ГОСТ 21963;

- персональное клеймо

для клеймения швов.

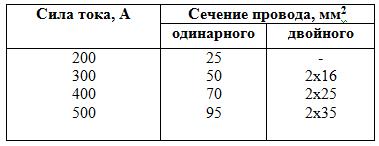

Сварочные

провода служат для

подвода тока от сварочной машины или

трансформатора к электроде держателю

и свариваемому изделию. Э1ектрододержатели

снабжают гибким изолированным проводом

ПРГ (провод резиновый гибкий) или ПРГН

(провод резиновый гибкий нейритовый),

сплетенным из большого количества

медных, отожженных и пролуженных

проволочек диаметром 0,18—0,2 мм.

Рекомендуемые сечения сварочного

провода приведены в табл. 2.

Применять

провод длиной более 30 м не рекомендуется,

так как это вызывает значительное

падение напряжения в сварочной цепи.

Табл.2

Электрододержатели

должны допускать возможность захвата

электрода не менее чем в двух положениях:

перпендикулярно и под углом не менее

115° коси электрододержателя. Конструкция

электрододержателя должна обеспечить

время на смену электрода не более 4 с.

Токове-дущие части электрододержателей

должны быть надежно изолированы от

случайного соприкосновения со свариваемым

изделием или руками сварщика. Сопротивление

изоляции должно быть не менее 5 Мом.

Изоляция рукоятки должна выдерживать

без пробоя в течение 1 мин испытательное

напряжение 1500 В при частоте 50 Гц.

Превышение температуры наружной

поверхности рукоятки при номинальном

режиме работы не должно быть более 55°

С. Поперечное сече¬ние рукоятки на

длине, охватываемой ладонью сварщика,

должно вписываться в круг диаметром не

более 40 мм.

Электрододержатели должны

обладать достаточной механической

прочностью.

Дополнительный

инструмент сварщика.

Для

присоединения провода к изделию применяют

винтовые зажимы типа струбцин, в которые

конец провода впаивают твердым припоем.

Зажимы должны обеспечивать плотный

контакт со свариваемым изделием.

Для

зачистки швов и удаления шлака применяют

проволочные шетки — ручные и с

электроприводом.

Для клеймения швов,

вырубки дефектных мест, удаления брызг

и шлака служат клейма, зубила* молотки.

Для хранения электродов при сварке

на монтаже применяют брезентовые сумки

длиной 300 мм, подвешиваемые к поясу

сварщика. В цеховых условиях для этой

цели используют стаканы, изготовленные

из отрезка трубы диаметром 50—75 мм,

длиной 300 мм, с приваренным донышком-подставкой.

Электросварщик должен быть снабжен

комплектом вспо¬могательных инструментов,

в который входят:

- пневмошлифмашинка;

- молоток с заостренным концом для

отбивания шлака;

- стальные щетки (

широкая и узкая) для очистки свариваемых

кромок и поверхностей швов (ТУ 406-297);

-

слесарный молоток по ГОСТ 2310-77 и зубило

длинной не менее 150 мм по ГОСТ 7211 для

вырубки мелких дефектов;

- набор

шаблонов для промера размеров швов;

-

персональное клеймо для клеймения швов.

Электросварщик при выполнении

автоматической и полуавтоматической

сварки под флюсом должен быть снабжен

комплектом вспомогательных инструментов,

в который входят :

- набор гаечных

ключей по ГОСТ 2838;

- отвертка (ГОСТ

10754) ;

- напильник (ГОСТ 1465);

-

плоскогубцы комбинированные по ГОСТ

5547-75; - молоток № 8 по ГОСТ 2310;

- зубило

длиной не менее 150 мм или пневмозубило;

- тара для флюса;

- совок;

-

пневмошлифмашинка с зачистными кругами

по ГОСТ 21963;

- персональное клеймо

для клеймения швов.

Сварочные

провода служат для

подвода тока от сварочной машины или

трансформатора к электроде держателю

и свариваемому изделию. Э1ектрододержатели

снабжают гибким изолированным проводом

ПРГ (провод резиновый гибкий) или ПРГН

(провод резиновый гибкий нейритовый),

сплетенным из большого количества

медных, отожженных и пролуженных

проволочек диаметром 0,18—0,2 мм.

Рекомендуемые сечения сварочного

провода приведены в табл. 2.

Применять

провод длиной более 30 м не рекомендуется,

так как это вызывает значительное

падение напряжения в сварочной цепи.

Табл.2

Подготовка

рабочего места сварщика.

-

убрать все лишние предметы с рабочего

места, не загромождая при этом проходов

к электрооборудованию, к средствам

пожаротушения, приступать к работе

только на чистом, не скользком полу;

-

убедиться в исправности сварочного

оборудования и соответствии рабочего

места требованиям ТБ, исправности

заземления сварочной установки,

свариваемого изделия;

- расположить

сварочные провода таким образом, чтобы

они не подвергались механическим

повреждениям и действию высокой

температуры, не соприкасались с влагой;

- убедиться в том, что вблизи рабочего

места не расположены пожаро- и взрывоопасные

вещества и горючие материалы в радиусе

5 м.

Детали и заготовки уложить или

установить в устойчивом положении на

подкладках и стеллажах таким образом,

чтобы высота штабелей не превышала

полторы ширины и полтора диаметра

основания штабеля, но не более 1 метра.

Проверить:

- работу подъемных

механизмов.

- освещенность рабочего

места.

- ознакомиться с предстоящей

работой и подготовить необходимый для

ее выполнения инструмент и технологическую

оснастку.

- использовать исправный

переносной светильник. Учитывать, что:

- переносной ручной светильник должен

иметь рефлектор, защитную сетку, крючок

для подвешивания и шланговый провод с

вилкой, сетку закрепленную на рукоятке

винтами или хомутами, патрон встроенный

в корпус светильника таким образом,

чтобы токоведущие части патрона и цоколя

лампы были недоступны для прикосновения

к ним руками.

- для питания светильника

в особо опасных помещениях и в помещениях

с повышенной опасностью применять

напряжение не выше 12 В и 42 В соответственно.

- вилки светильников напряжением 12

В и 42 В не должны подходить к розеткам

127 и 220В, штепсельная розетка напряжением

12 В и 42 В должна визуально отличаться

от розеток напряжением 127 В и 220 В.

-

проверить исправность местной и

общеобменной вентиляции.

Подготовка

рабочего места сварщика.

-

убрать все лишние предметы с рабочего

места, не загромождая при этом проходов

к электрооборудованию, к средствам

пожаротушения, приступать к работе

только на чистом, не скользком полу;

-

убедиться в исправности сварочного

оборудования и соответствии рабочего

места требованиям ТБ, исправности

заземления сварочной установки,

свариваемого изделия;

- расположить

сварочные провода таким образом, чтобы

они не подвергались механическим

повреждениям и действию высокой

температуры, не соприкасались с влагой;

- убедиться в том, что вблизи рабочего

места не расположены пожаро- и взрывоопасные

вещества и горючие материалы в радиусе

5 м.

Детали и заготовки уложить или

установить в устойчивом положении на

подкладках и стеллажах таким образом,

чтобы высота штабелей не превышала

полторы ширины и полтора диаметра

основания штабеля, но не более 1 метра.

Проверить:

- работу подъемных

механизмов.

- освещенность рабочего

места.

- ознакомиться с предстоящей

работой и подготовить необходимый для

ее выполнения инструмент и технологическую

оснастку.

- использовать исправный

переносной светильник. Учитывать, что:

- переносной ручной светильник должен

иметь рефлектор, защитную сетку, крючок

для подвешивания и шланговый провод с

вилкой, сетку закрепленную на рукоятке

винтами или хомутами, патрон встроенный

в корпус светильника таким образом,

чтобы токоведущие части патрона и цоколя

лампы были недоступны для прикосновения

к ним руками.

- для питания светильника

в особо опасных помещениях и в помещениях

с повышенной опасностью применять

напряжение не выше 12 В и 42 В соответственно.

- вилки светильников напряжением 12

В и 42 В не должны подходить к розеткам

127 и 220В, штепсельная розетка напряжением

12 В и 42 В должна визуально отличаться

от розеток напряжением 127 В и 220 В.

-

проверить исправность местной и

общеобменной вентиляции.

5-.

6. Дефекты сварных швов подразделяются на две группы:

поверхностные, выявляемые наружным осмотром, и внутренние, выявляемые с помощью инструментального метода контроля. Поверхностные дефекты включают: проплавы — излишнюю вогнутость, которая получается при чрезмерной силе тока, высоких скоростях варки или при большом угле разделки кромок; подрезы — незаполненное пространство разделки шва, получающееся при излишне быстрой скорости сварки или большой силе тока; наплывы — чрезмерное заполнение разделки шва, которое получается при малой скорости сварки, неправильных колебательных движениях электрода или неравномерном перемещении его вдоль шва (например, вследствие пробуксовки сварочной проволоки в подающем механизме); кр а т е р ы — местное выплавление металла, образующееся в результате давления газов дуги на расплавленный металл в сварочной ванне. Внутренние дефекты включают: газовые поры — пустоты размером от микроскопических до 3 мм в диаметре, появляющиеся вследствие плохой очистки кромок свариваемого металла и проволоки от загрязнений, недостаточной просушки электродов и флюсов, большой длины или неправильной полярности дуги, повышенного содержания углеро-дов в основном или присадочном металле; поры могут располагаться внутри шва или выходить на поверхность группами в отдельном месте, или равномерно по всему шву; т р е щ и н ы — разрывы металла от микроскопических до нескольких миллиметров как в металле шва, так и в основном металле вследствие несоответствия режима сварки и сварочных материалов химическом)' составу свариваемого металла и конструктивным формам изделия; пеп р о в ар ы — несплавление основного металла с наплавленным вследствие неправильной подготовки кромок и сборки иод сварку, загрязнения кромок, несоблюдения режима сварки но таким показателям, как сила тока, напряжение на дуге, длина дуги, скорость сварки; включения — частицы шлака в металле шва вследствие плохой очистки свариваемых кромок от ржавчины, окалины и плохой очистки прихваток или предыдущих слоев при многослойных швах. Исправление дефектов сварных швов допускается только с разрешения ОТ1\ и заказчика. Исправление сварных швов следует производить по технологии, разрабатываемой применительно к конкретной конструкции или в соответствии с указаниями настоящих Технических правил. Технология ремонта и исправления сварных швов должна оформляться самостоятельным документом во всех случаях, когда ремонту подлежит сложная пространственно-листовая конструкция и когда ремонт и исправление швов могут вызвать образование дополнительных дефектов. При исправлении швов должны применяться такие же сварочные материалы, которые использовались при сварке конструкции, если они не являются причиной дефектов. Если причиной дефектов явились сварочные материалы, то для исправления дефектов должны применяться только материалы, которые гарантируют требуемое качество швов. При исправлении дефектных швов должен применяться механический способ удаления дефектов и подготовки под сварку. Допускается выплавлять дефекты воздушно-дуговым способом с последующей механической обработкой поверхности. Поверхностные дефекты (проплавы, незаплавленные кратеры, наплывы, подрезы) следует полностью удалить механическим способом и наплавить металл, если такая наплавка требуется для обеспечения проектных размеров шва. Исправление внутренних дефектов швов (трещин, непроваров, включений и раковин) должно производиться путем удаления дефекта механическим или огневым способом и последующей сварки. На конструкциях из стали толщиной более 20 мм подготовленное под сварку место шва должно быть предварительно подогрето до температуры не менее 373 К. Удаление дефектных швов с трещинами должно производиться только механическим способом. Концы трещины и места резкого изменения ее направления до разделки должны засверливаться. Исправление дефектов сварных швов на трубопроводах допускается, если при условном диаметре трубопровода до 100 мм, длина трещины меньше 20 мм, а при диаметре свыше 100 мм — меньше 50 мм. Исправление сварных соединений с остаточными сварочными напряжениями должно производиться методом термической обработки всей сварной конструкции или местным отжигом, если последний не вызовет ухудшение прочности всей конструкции в целом. Поскольку трещины в сварных швах, как правило, возникают в местах максимальной жесткости, то при заварке подготовленных мест следует предпринять конструктивные и технологические меры против образования новой трещины. Достигается это путем временного уменьшения жесткости ремонтируемого соединения и применения режимов сварки с минимально возможной погонной энергией дуги с предварительным и сопутствующим подогревом. При исправлении швов с дефектами допускается двукратная подварка. Подварка одного участка двусторонних, а также односторонних швов может производиться как с лицевой стороны, так и со стороны корня шва. В случае когда удаление дефекта сварного шва, выполненного в один проход, целесообразно производить путем двусторонней разделки, подварка с двух сторон считается однократной. К исправлению дефектных сварных швов допускаются сварщики 4—6-го разрядов в зависимости от положения ремонтируемого шва в пространстве. К исправлению сварных швов с трещинами допускаются сварщики 5—6-го разрядов. Контроль качества исправленных сварных швов должен производиться в полном объеме методами, предусмотренными техническими условиями на системы. Контроль качества исправленных сварных швов с поверхностными дефектами должен производиться путем внешнего осмотра и измерений размеров шва. Все подвергавшиеся исправлению швы с внутренними дефектами должны быть подвергнуты повторному контролю в соответствии с правилами и требованиями настоящего подраздела.