- •Общие сведения

- •Классификация (презентация зубчатые передачи)

- •Основы теории зубчатого зацепления

- •Основные элементы и характеристики эвольвентного зацепления

- •Изготовление зубчатых колес

- •Понятие о зубчатых зацеплениях со смещением (корригированных)

- •Точность зубчатых передач

- •Материалы зубчатых колес

- •Выбор марок сталей для зубчатых колес

- •Виды разрушения и критерии работоспособности зубчатых передач

- •Допускаемые напряжения

- •Цилиндрические зубчатые передачи

- •Эквивалентное колесо

- •Проектный и проверочный расчеты

- •Конические зубчатые передачи

- •Геометрия зацепления колес

- •Основные геометрические размеры

- •Эквивалентное колесо

- •Проектный и проверочный расчеты

- •Конструкции зубчатых колес

- •Вопросы для самоконтроля Основные понятия о зубчатых передачах

- •Цилиндрические прямозубые передачи

- •Цилиндрические косозубые передачи

- •Конические зубчатые передачи

Изготовление зубчатых колес

Заготовки зубчатых колес получают литьем, ковкой, штамповкой в зависимости от материала, формы и размеров. Зубья колес изготовляют накатыванием, нарезанием, реже литьем.

Накатывание зубьев применяется

в массовом производстве. Предварительное

формообразование зубьев цилиндрических

и конических колес производиться горячим

накатыванием при нагревании венца

стальной заготовки токами высокой

частоты до температуры

![]() и обкатке между колесами накатниками.

При этом на венце выдавливаются зубья.

Для получения колес более высокой

точности производят последующую

механическую обработку зубьев или

холодное накатывание-калибровку.

и обкатке между колесами накатниками.

При этом на венце выдавливаются зубья.

Для получения колес более высокой

точности производят последующую

механическую обработку зубьев или

холодное накатывание-калибровку.

Холодное накатывание зубьев применяется при модуле до 1мм.

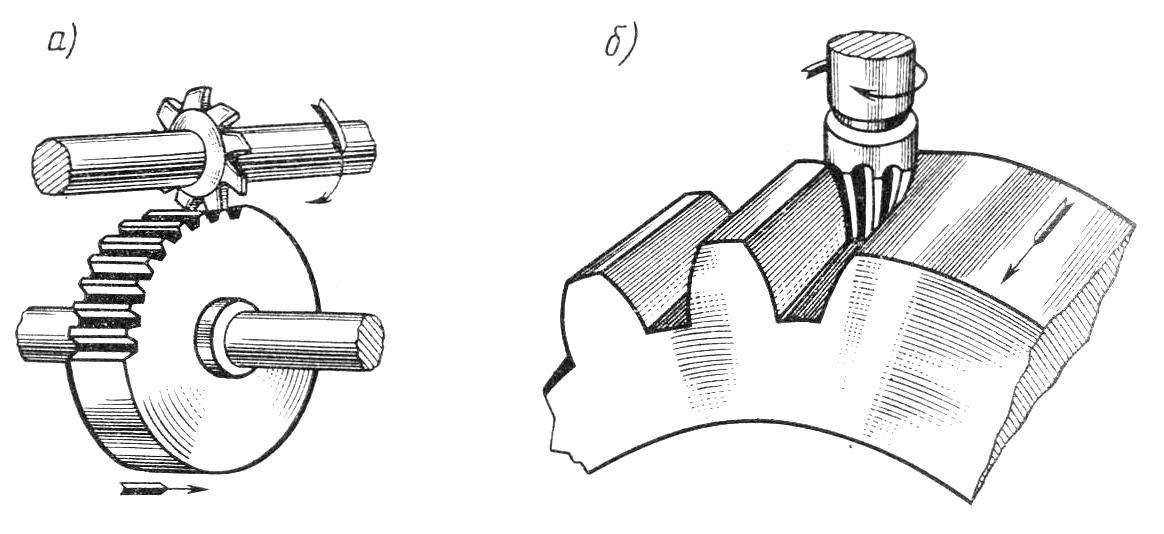

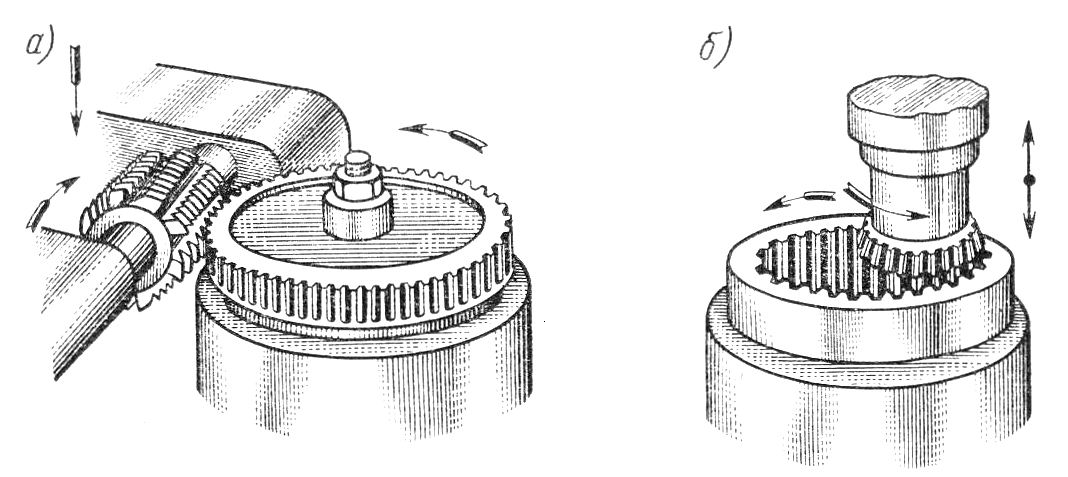

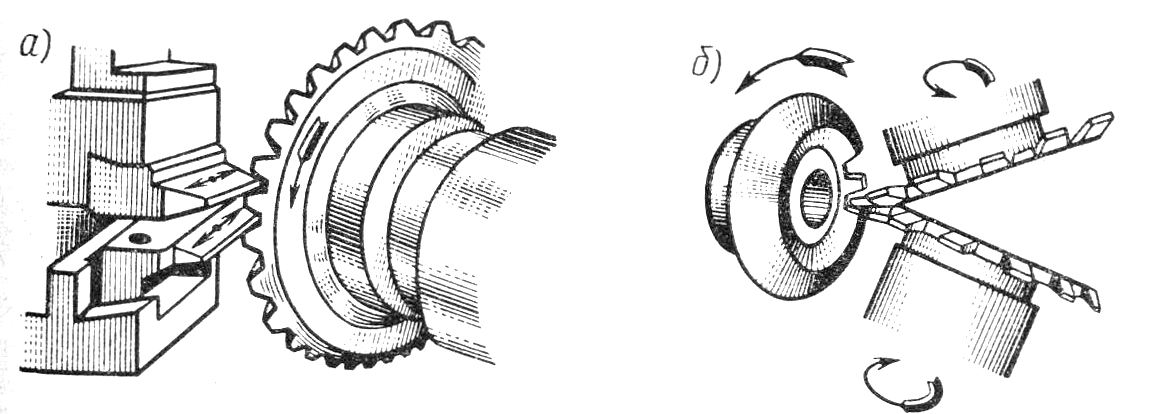

Нарезание зубьев осуществляют методом копирования или обкатки.

Метод копирования заключается в прорезании впадин между зубьями модульными фрезами: дисковыми или пальцевыми. После прорезания каждой впадины заготовку поворачивают на шаг зацепления, профиль впадины представляет собой копию профиля режущих кромок фрезы. Метод копирования малопроизводительный и неточный, применяется преимущественно в ремонтном деле.

Рисунок 3 – Нарезание зубьев методом копирования

Нарезание зубьев методом обкатки основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент: червячная фреза, долбяк, инструментальная рейка. Нарезание зубьев червячными фрезами применяют для изготовления цилиндрических колес с внешним расположением зубьев. Для нарезания колес с внутренним расположением зубьев применяют долбяки. Инструментальными рейками (гребенками) нарезают прямозубые и косозубые колеса с большим модулем зацепления. Нарезание зубьев конических колес методом обкатки производиться строганием, фрезерованием, инструментом с прямобочным профилем или резцовыми головками.

Рисунок 4 – Нарезание зубьев методом обкатки

Рисунок 5 – Нарезание конических колес

Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингование применяют для тонкой обработки незакаленных колес, выполняют инструментом – шевером..

Шлифование применяют для обработки закаленных зубьев. Выполняют шлифовальными кругами методом копирования или обкатки.

Притирку используют для отделки закаленных зубьев колес. Выполняют притиром – чугунным точно изготовленным колесом с использованием абразивных паст.

Обкатка применяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес, зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

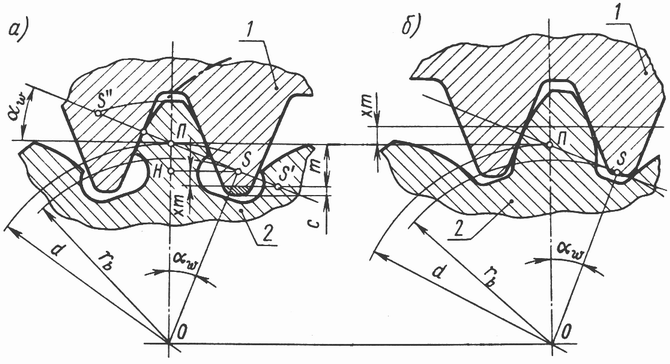

Понятие о зубчатых зацеплениях со смещением (корригированных)

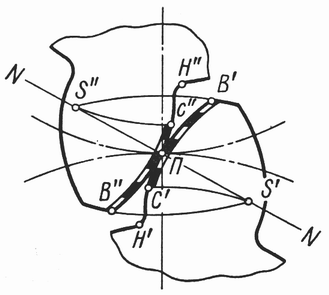

Рисунок 6 – Рабочие участки профилей зубьев

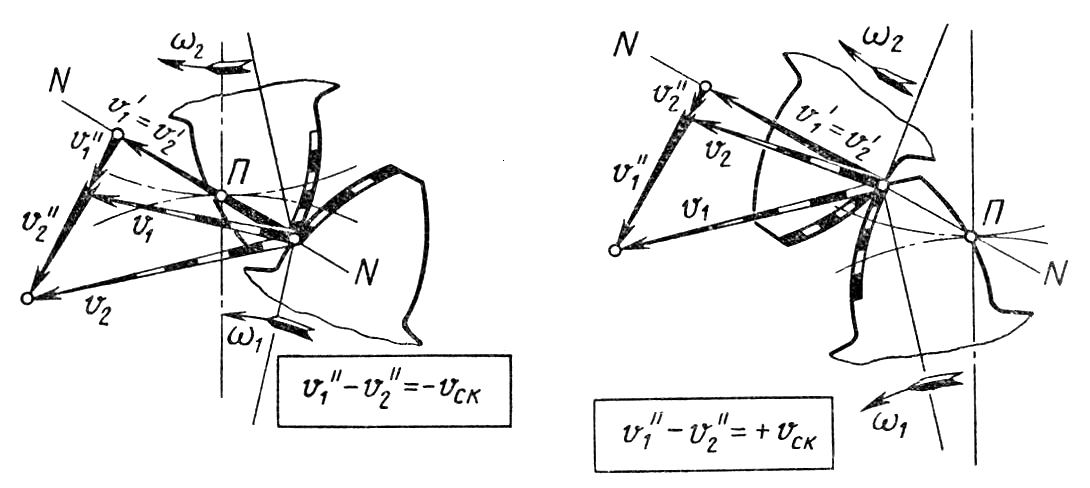

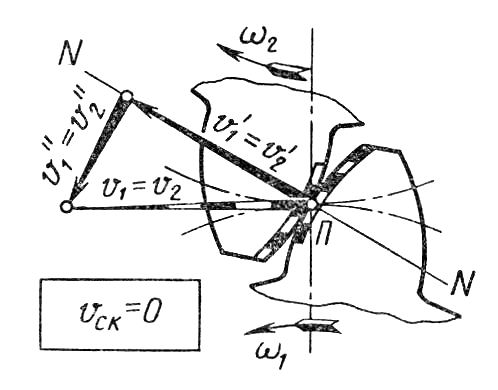

При работе колес зацепление двух зубьев

происходит по рабочим участкам профилей

ВПС, которые определяют графически

путем переноса точек

![]() и

и

![]() линии зацепления на профили зубьев. В

процессе зацепления рабочие участки

профилей зубьев одновременно катятся

и скользят друг по другу вследствие

разности участков головок ВП и ножек

ПС. Неравенство касательных

составляющих окружных скоростей

линии зацепления на профили зубьев. В

процессе зацепления рабочие участки

профилей зубьев одновременно катятся

и скользят друг по другу вследствие

разности участков головок ВП и ножек

ПС. Неравенство касательных

составляющих окружных скоростей

![]() и

и

![]() не нарушает правильность зацепления,

а создает относительное скольжение

профилей. Скорость скольжения зуба

шестерни по зубу колеса

не нарушает правильность зацепления,

а создает относительное скольжение

профилей. Скорость скольжения зуба

шестерни по зубу колеса

![]()

Рисунок 7 – Скольжение при взаимодействии зубьев

Точки профилей головок имеют большие касательные скорости, чем точки ножек, следовательно, поверхности головок являются опережающими. Большему износу подвержена ножка, меньшему – головка, что приводит к искажению профиля зуба. Минимальные значения скорости скольжения в зоне полюса увеличивают коэффициент трения, что способствует выкрашиванию рабочих поверхностей зубьев.

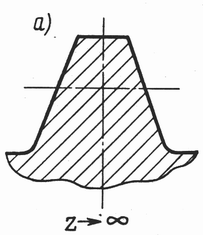

Форма эвольвентного профиля зубьев зависит от числа зубьев. При бесконечно большом числе зубьев эвольвента превращается в прямую линию. С уменьшением числа зубьев увеличивается кривизна профиля зуба и соответственно уменьшается толщина зубьев у основания и у вершины.

Для уменьшения габаритов зубчатой

передачи применяют колеса с малым числом

зубьев. При уменьшении

![]() при

при нарезании зубьев появляется подрез

ножки зуба режущей кромкой инструмента,

в результате чего прочность зуба на

изгиб резко снижается, уменьшается

длина рабочего участка профиля, понижается

коэффициент торцового перекрытия и

возрастает износ.

при

при нарезании зубьев появляется подрез

ножки зуба режущей кромкой инструмента,

в результате чего прочность зуба на

изгиб резко снижается, уменьшается

длина рабочего участка профиля, понижается

коэффициент торцового перекрытия и

возрастает износ.

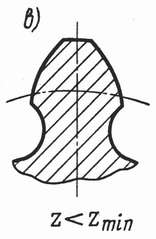

Рисунок 8 – Влияние Z на форму зуба

Для устранения подрезания зубьев

нормального эвольвентного зацепления

применяют специальные способы исправления

их профиля. Чтобы исключить подрезание

зубьев при малом

![]() ,

необходимо инструментальной рейке

сообщить смещение

,

необходимо инструментальной рейке

сообщить смещение

![]() (величина

(величина

![]() -коэффициент

смещения)., при котором вершина ее зуба

выйдет из зацепления с зубом колеса в

точке S и эвольвента

получиться полной, не подрезанной.

-коэффициент

смещения)., при котором вершина ее зуба

выйдет из зацепления с зубом колеса в

точке S и эвольвента

получиться полной, не подрезанной.

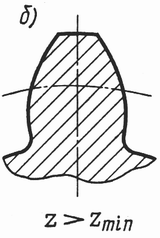

Рисунок 9 – Влияние коррекции на форму зуба

Для уменьшения шума при работе передачи

число зубьев шестерни назначают тем

больше, чем выше окружная скорость

передачи, так как при этом возрастает

коэффициент перекрытия

![]() ,

повышается плавность передачи. Для

редукторов принимают

,

повышается плавность передачи. Для

редукторов принимают

![]() .

.

Корригированием называется улучшение профиля зуба. Корригирование применяют для:

устранения подрезания зубьев шестерни при

;

;повышения изгибной прочности зубьев, что достигается увеличением их толщины;

повышения контактной прочности, что достигается увеличением радиуса кривизны в полюсе зацепления;

получения заданного межосевого расстояния передачи.

Корригирование осуществляется смещением

инструментальной рейки при нарезании

зубьев. Положительным называется

смещение рейки от центра зубчатого

колеса, отрицательным – к центру. При

положительном смещении увеличивается

толщина зуба у основания, что повышает

его прочность на изгиб. Диаметр вершин

![]() возрастает, что приводит к увеличению

радиуса кривизны и повышению контактной

прочности. При отрицательном смещении

рейки происходит обратное явление.

возрастает, что приводит к увеличению

радиуса кривизны и повышению контактной

прочности. При отрицательном смещении

рейки происходит обратное явление.

У корригированных колес по делительной окружности толщина зуба и ширина впадины не одинаковы, но в сумме остаются равными шагу .

Высотная коррекция – шестерню изготовляют с положительным смещением, а колесо с отрицательным, но так, чтобы их абсолютные величины были равны

![]() .

.

Она применяется при большом

передаточном числе и малом числе зубьев

шестерни, когда требуется обеспечить

такие формы зубьев шестерни и колеса,

при которых они будут примерно

равнопрочными на изгиб. При высотной

коррекции зубчатой пары диаметры

делительной и начальной окружностей

совпадают, как и в нормальном зацеплении,

следовательно, межосевое расстояние

![]() ,

коэффициент перекрытия

и угол зацепления

остаются неизменными. Общая высота

зубьев также не изменяется по сравнению

с ее нормальным значением. Меняется

лишь соотношение между высотой головки

(увеличивается) и ножки (уменьшается)

зуба. Толщина зуба шестерни увеличивается,

а колеса – уменьшается. Но сумма толщин

по делительной окружности пары зацепленных

зубьев остается постоянной и равной

шагу зацепления.

,

коэффициент перекрытия

и угол зацепления

остаются неизменными. Общая высота

зубьев также не изменяется по сравнению

с ее нормальным значением. Меняется

лишь соотношение между высотой головки

(увеличивается) и ножки (уменьшается)

зуба. Толщина зуба шестерни увеличивается,

а колеса – уменьшается. Но сумма толщин

по делительной окружности пары зацепленных

зубьев остается постоянной и равной

шагу зацепления.

Угловая коррекция является

общим случаем корригирования, при

котором

![]() (неравные коэффициенты смещения), при

этом толщина зубьев по делительным

окружностям и диаметры вершин

увеличиваются как у шестерни, так и у

колеса. Для правильного зацепления

необходимо колеса раздвинуть, увеличив

межосевое расстояние. При увеличении

высота зубьев уменьшается и возрастает

угол зацепления

(неравные коэффициенты смещения), при

этом толщина зубьев по делительным

окружностям и диаметры вершин

увеличиваются как у шестерни, так и у

колеса. Для правильного зацепления

необходимо колеса раздвинуть, увеличив

межосевое расстояние. При увеличении

высота зубьев уменьшается и возрастает

угол зацепления

![]() ,

который не будет равен профильному углу

инструмента

,

который не будет равен профильному углу

инструмента

![]() ,

поэтому такая коррекция называется

угловой.

,

поэтому такая коррекция называется

угловой.

Угловая коррекция, по сравнению с высотной, имеет ряд преимуществ: увеличение контактной прочности и прочности зубьев на изгиб у обоих колес; увеличение износостойкости и сопротивления заеданию; возможность проектирования зубчатой передачи с желаемым межосевым расстоянием.