- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

7. Определение мощности двигателя привода.

Мощность электродвигателей приводов станка определяется предварительно до разработки его кинематической схемы и окончательно уточняется после разработки конструкции и испытаний станка на мощность.

Если приводы оснащены индивидуальными двигателями, то мощность каждого из них определяется в отдельности. Если двигатель является общим для нескольких приводов станка, то для обеспечения их одновременной работы мощность двигателя должна определяться с учетом этого условия.

Потребляемая приводом мощность N (мощность двигателя) определяется зависимостью

N = Nэ + Nхх + Nдоп , (3.16)

где Nэ – эффективная (полезная) мощность;

Nхх – мощность холостого хода – мощность, затрачиваемая на преодоление сопротивлений в приводе без нагрузки;

Nдоп – дополнительные потери мощности, возникающие в приводе под нагрузкой.

Величины Nхх и Nдоп неизвестны на стадии проектирования кинематической схемы и могут быть определены только экспериментально при испытании привода на мощность. Поэтому эти величины учитывают с помощью кпд.

Мощность двигателя главного движения

или, учитывая возможность перегрузки электродвигателя на 25 %,

где η – кпд цепи главного движения.

При приближенных расчетах принимают следующие значения η:

– для станков с вращательным главным движением η = 0,7… 0,85;

– для станков с возвратно-поступательным главным движением η=0,6… 0,7.

Если кинематика проектируемого станка аналогична известному

станку (прототипу), то принимают

η = Пηi , (3.19)

где ηi – кпд i-того элемента (зубчатой передачи, подшипника), входящего в привод. Значение η привода уточняется по (3.19) после разработки кинематической схемы привода с использованием приведенных в литературе справочных данных о кпд входящих в привод передач и подшипников.

Мощность Nп двигателя привода подачи вычисляется по формуле

,

(3.20)

,

(3.20)

где n – кпд цепи подач;

Nэп – эффективная мощность, необходимая для осуществления движения подачи:

Nэп = АQνs, (3.21)

где А – числовой коэффициент;

Q – тяговое усилие;

vs – скорость движения подачи.

Величина Q определяется по известным зависимостям [25, 30].

Если приводы главного движения и подачи имеют общий двигатель, то мощность, необходимая для осуществления движения подачи, принимается в процентах от мощности главного движения: для токарных станков 3 – 4 %; для сверлильных – 4 – 5 %; для фрезерных – 15 – 20 %. С учетом этого определяется мощность двигателя.

8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

Порядок расположения и последовательность переключения групповых передач в приводе

Группы передач в порядке расположения обозначаются индексами 1, 2, 3… m – соответственно первая р1, вторая р2 и т. д. до последней рm.

Число передач в любой группе pi может быть принято равным любому из множителей ai, входящих в выражение (3.23). Поэтому в общем случае число вариантов порядка расположения равно количеству перестановок из m элементов по m, т. е. уk = m!, где уk– количество вариантов расположения групповых передач (конструктивных вариантов коробки).

В частном случае, когда q групп имеют одинаковое число передач,

В данном случае две группы имеют одинаковое число передач

(q = 2), поэтому

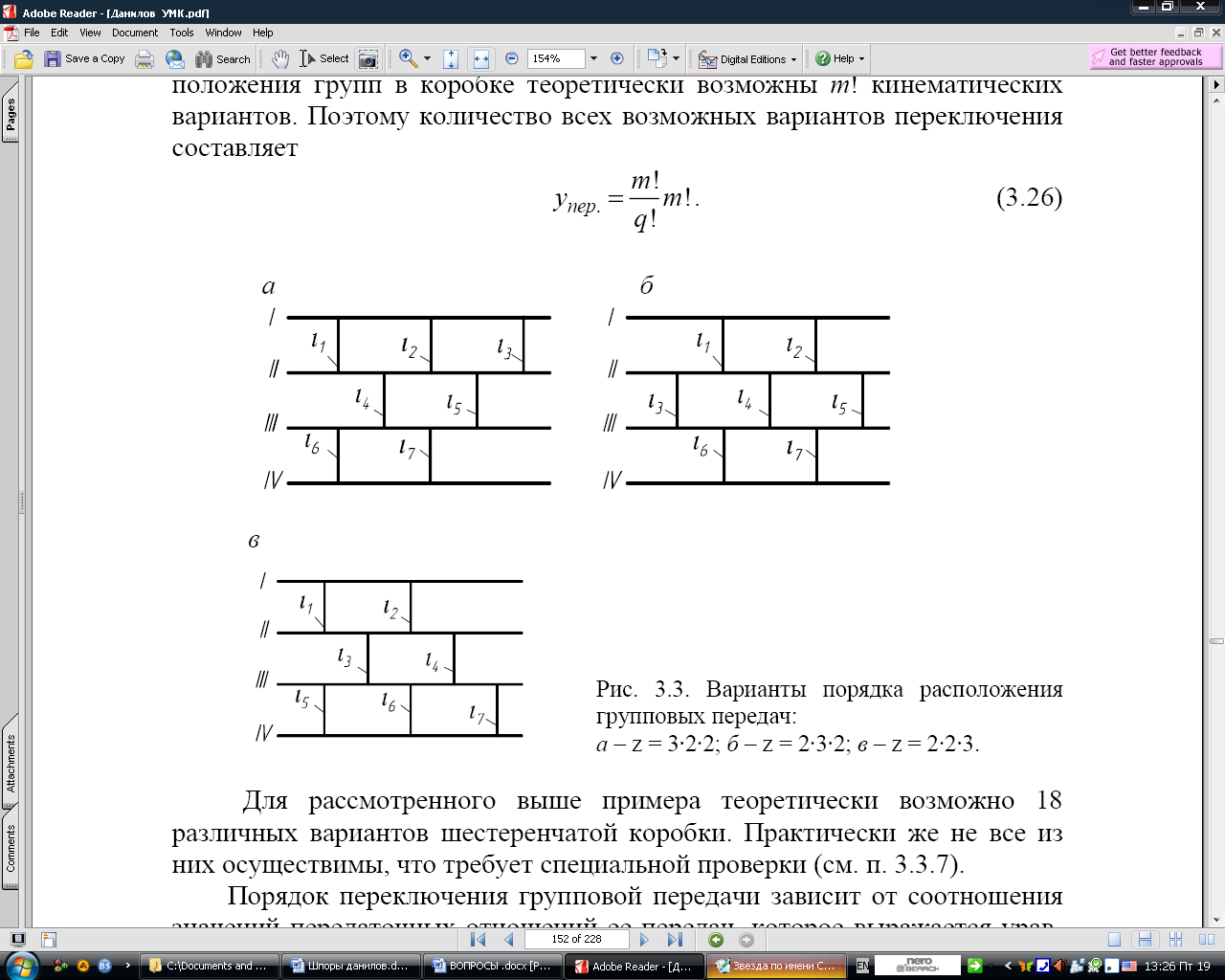

Следовательно, коробка может быть выполнена в соответствии с одним из трех возможных вариантов порядка расположения групповых передач:

1. z = p1 p2p3 = 3 . 2 . 2.

2. z = p1p2p3 = 2 . 3 . 2.

3. z = p1p2p3 = 2 . 2 . 3.

Зубчатые передачи коробки скоростей, принадлежащие различным группам, обычно имеют разные модули, которые увеличиваются вдоль кинематической цепи. Отсюда, чем больше зубчатых колес находится в первых группах, тем меньше вес шестеренчатой коробки. Поэтому из возможных вариантов порядка расположения групповых передач предпочти-

телен тот, при котором число передач в группах уменьшается вдоль кинематической цепи, т. е.

p1 > p2 > … > pm. (3.25)

В порядке переключения группа передач может быть:

– основной (p0) – переключается в первую очередь для получения соседнего значения частоты вращения;

– I-й переборной – переключается во вторую очередь;

– II-й переборной – переключается в третью очередь и т. д.

Каждая группа передач в коробке может быть основной, первой переборной и т. д. Следовательно, для каждого конструктивного варианта расположения групп в коробке теоретически возможны m! Кинематических вариантов. Поэтому количество всех возможных вариантов переключения составляет

Для рассмотренного выше примера теоретически возможно 18

различных вариантов шестеренчатой коробки. Практически же не все из них осуществимы, что требует специальной проверки Порядок переключения групповой передачи зависит от соотношения значений передаточных отношений ее передач, которое выражается уравнением настройки групповой передачи.

Графическое представление порядка переключения груп-

повых передач

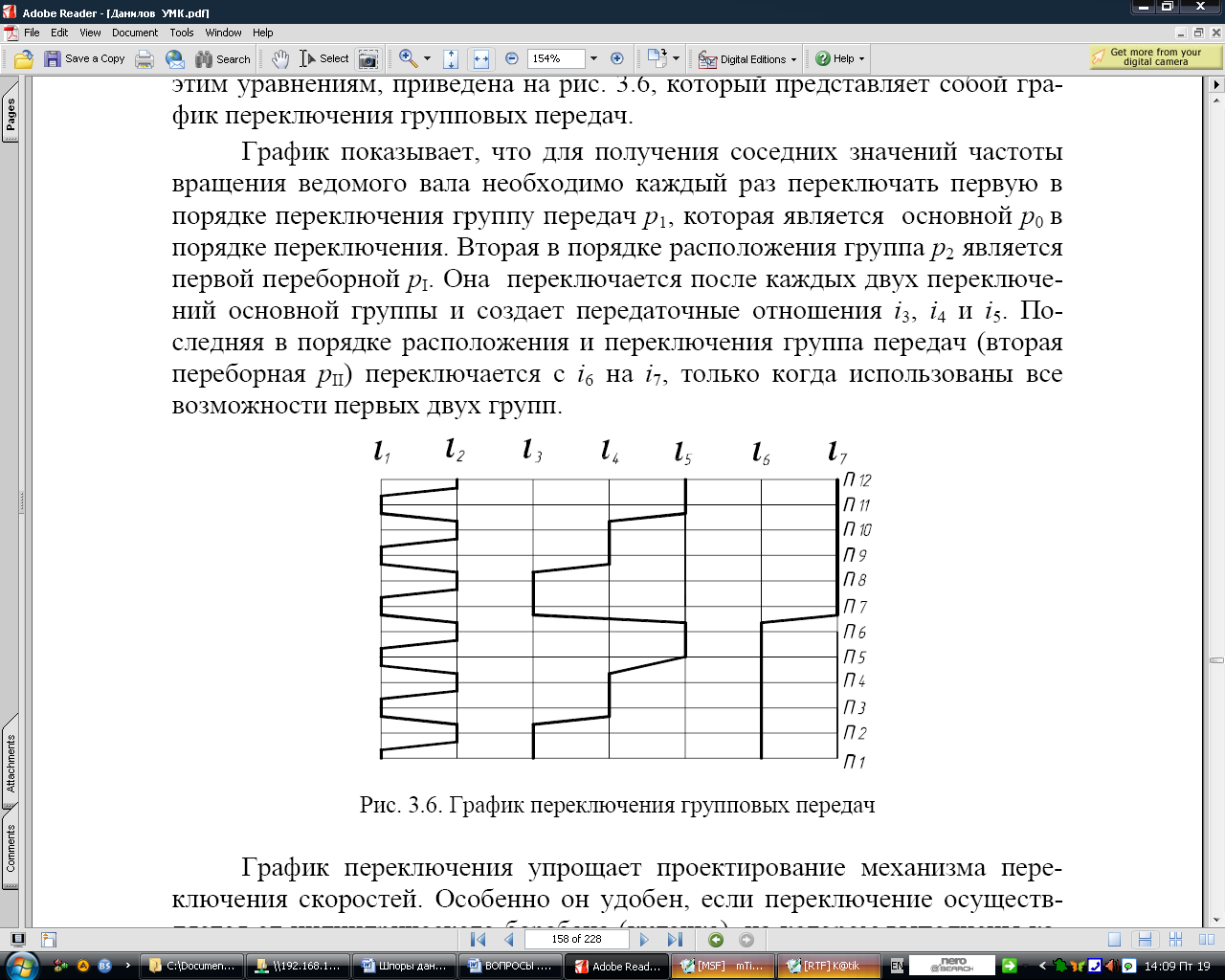

Последовательность переключения групповых передач в проектируемом приводе для получения всех значений ряда частот вращения наглядно можно представить в виде графика переключения. Рассмотрим его построение для коробки (см. рис. 3.3, б) с формулой структуры привода

z= 2(1) . 3(2) . 2(6), при условии, что i1 < i2; i3 < i4 < i5; i6< i7 .

При частоте n0 ведущего вала I ведомый вал IV имеет 12 различных частот вращения в диапазоне от n1 до n12 .

В соответствии с приведенной формулой структуры привода порядок расположения групповых передач совпадает с порядком их переключения,поэтому искомые значения частот вращения ведомого вала определяются следующими уравнениями кинематических цепей:

n1 = n0 . i1 . i3 . i6 n7 = n0 . i1 . i3 . i7

n2 = n0 . i2 . i3 . i6 n8 = n0 . i2 . i3 . i7

n3 = n0 . i1 . i4 . i6 n9 = n0 . i1 . i4 . i7

n4 = n0 . i2 . i4 . i6 n10 = n0 . i2 . i4 . i7

n5 = n0 . i1 . i5 . i6 n11 = n0 . i1 . i5 . i7

n6 = n0 . i2 . i5 . i6 n12 = n0 . i2 . i5 . i7.

Последовательность включения передач i1 – i7 , соответствующая

этим уравнениям, приведена на рис. 3.6, который представляет собой график переключения групповых передач.

График показывает, что для получения соседних значений частоты вращения ведомого вала необходимо каждый раз переключать первую в порядке переключения группу передач р1, которая является основной р0 в порядке переключения. Вторая в порядке расположения группа р2 является первой переборной рI. Она переключается после каждых двух переключений основной группы и создает передаточные отношения i3, i4 и i5. Последняя в порядке расположения и переключения группа передач (вторая

переборная рII) переключается с i6 на i7, только когда использованы всевозможности первых двух групп.

График переключения упрощает проектирование механизма переключения скоростей. Особенно он удобен, если переключение осуществляется от цилиндрического барабана (кулачка), на котором выполнены канавки для перемещения с помощью вилок блоков зубчатых колес. Закон перемещения блоков определяется графиком переключения передач, который поэтому является основой для построения развертки цилиндрического барабана механизма переключения скоростей.