- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

5. Определение предельных частот вращения и диапазона регулирования привода

При разработке приводов станков следует учитывать, что имеющиеся системы электро- и гидроприводов позволяют решить многие задачи, связанные с регулированием и изменением скорости и направления движения, которые раньше решали лишь с помощью механических устройств.

Важнейшими исходными данными для проектирования привода главного движения являются диапазон регулирования частоты вращения Rnи мощность N, передаваемая приводом. Эти технические характеристики зависят от служебного назначения станка, их определяют на основе анализа технологических процессов обработки множества деталей и соответствующей номенклатуры режущего инструмента, оговоренных техническим заданием на проектирование

При этом Rn=nmax/nmin

Для приводов с главным вращательным движением nmax и nmin – макисимальная и миним частоты вращения шпинделя, определяемые по предельным(максимальным и минимальным) для всех операций скоростям резания vmin и vmax и предельным для них же размерам обработки DmaxDmin;

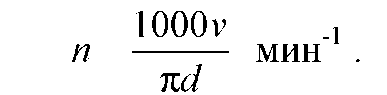

nmax=1000vmax/ПDminnmin=1000/ ПDmax

предельные значения частот двойных ходов:

nmax=500vmax/П Lminдв х/мин nmin=500/ ПLmaxдв х/мин

При назначении диапазона регулирования и мощности привода необходимо учитывать, что увеличение их значений усложняет и удорожает привод, а занижение приводит к уменьшению производительности из-за невозможности применения экономически выгодных режимов обработки для всей требующей совокупности операций.

6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

Создаваемый приводом ряд частот вращения характеризуется их предельными и промежуточными значениями. Расчетное значение частоты вращения шпинделя в каждом конкретном случае определяется исходя из допускаемой скорости резания v и диаметра обработки d. Учитывая множество возможный сочетаний значений v и d, обеспечение для всех случаев оптимального режима резания возможно при бесступенчатом регулировании скорости вращения шпинделя. Однако более распространено ступенчатое регулирование скорости исполнительных органов. В этой связи возникает задача определения промежуточных значений ряда частот вращения между nmin и nmax, обеспечивающих наилучшее приближение к оптимальным режимам резания и наименьшую потерю производительности обработки.

Пусть

имеем ряд частот вращения с z

ступенями

скорости n1,

n2,

n3,...ni

ni+1,...nz,

где

n1

= nmin;

nz

= nmax

- его предельные значения. Для обработки

со скоростью резания v

(м/мин)

поверхности диаметром d

(мм)

необходима частота вращения шпинделя

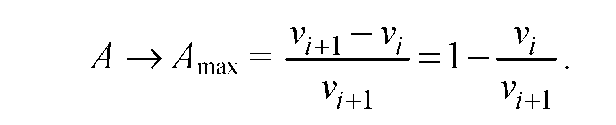

В общем случае расчетная частота n не совпадает ни с одним из значений членов ряда, т.е. ni < n <ni+1. Тогда vi < v < vi+1, где vi и vi+1 - значения скорости резания, соответствующие для данного диаметра d частотам вращения ni и ni+1 .

Для

обеспечения заданной стойкости режущего

инструмента обработка должна

производиться со скоростью резания vi

меньшей

или равной расчетному значению v.

При

vi

< v

неизбежна

потеря экономически выгодной скорости

резания. Абсолютная потеря скорости

Δν=

ν

– νi

а

относительная

Поскольку

скорость резания v

пропорциональна

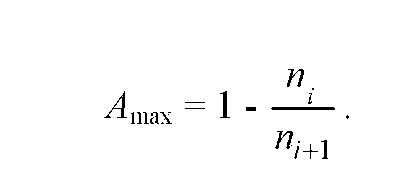

частоте вращения n,

то

максимальная относительная потеря

скорости составляет

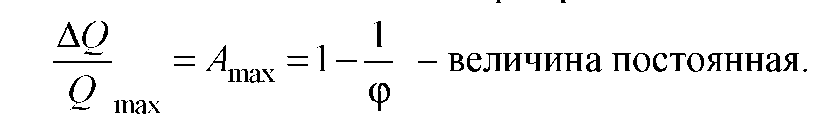

Станок будет работать в равноценных эксплуатационных условиях на всем диапазоне регулирования частоты вращения шпинделя, если максимальная относительная потеря скорости будет величиной постоянной, т.е.

Amax

=

const.

Следовательно =

const,

что справедливо только для геометрического

ряда, у которого

=

const,

что справедливо только для геометрического

ряда, у которого гдеφ - знаменатель геометрической

прогрессии.

Таким

образом, ряд частот вращения шпинделя

должен быть геометрическим.При

обработке резанием производительность

формообразования, измеряемая

площадью поверхности, обработанной в

единицу времени, пропорциональна

скорости резания v.Следовательно,

при геометрическом ряде частоты вращения

шпинделя максимальная относительная

потеря производительности формообразования

гдеφ - знаменатель геометрической

прогрессии.

Таким

образом, ряд частот вращения шпинделя

должен быть геометрическим.При

обработке резанием производительность

формообразования, измеряемая

площадью поверхности, обработанной в

единицу времени, пропорциональна

скорости резания v.Следовательно,

при геометрическом ряде частоты вращения

шпинделя максимальная относительная

потеря производительности формообразования

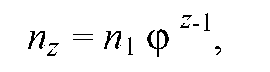

Любой член геометрического ряда однозначно определяется через его знаменатель и первый член: n2=n1φ; n3= n1φ2; n4=n1φ3 и т.д. Поэтому связь между предельными значениями членов ряда n1=nmin и nz=nmax и их числом z выражается зависимостью

Для

обеспечения требуемого диапазона

регулирования Rn

при

заданном значении знаменателя φ привод

должен иметь Z

ступеней скорости число которых

определяется зависимостью

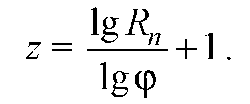

При проектировании приводов должны применяться стандартные значения знаменателя φ.

Выбор значения знаменателя геометрического ряда

Значения знаменателей φ геометрических рядов стандартизированы.Это обеспечивает нормализацию технических характеристик (частот вращения и двойных ходов, значений подач и других параметров), что позволяет упростить кинематические расчеты станков, осуществлять унификацию их деталей и узлов. Стандартные значения знаменателей геометрических рядов установлены исходя из условий десятичной и двоичной повторяемости значений членов любого ряда.

Десятичная повторяемость определена стандартом на предпочтительные числа и ряды предпочтительных чисел. Определим знаменатель ряда при этом условии.

Имеем геометрический ряд: n1, n2, n3,..nx,..np,..ny,..nq,..nz.

По

условию десятичной повторяемости

nq=npφE2

,

где

Е2

- целое

число, равное числу ступеней в каждом

десятичном интервале. Следовательно,![]()

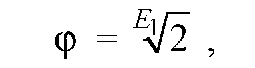

Двоичная повторяемость обусловлена необходимостью применения многоскоростных электродвигателей, частота вращения которых при переключении изменяется в два раза, например, nэ = 750/1500/3000 мин-1. Аналогично, условие двойной повторяемости выполняется, если

где Е1 - целое число, равное числу ступеней скорости в каждом двойном интервале.

Арифметический ряд подач

Некоторые схемы обработки резанием с возвратно-поступательным главным движением (строгание, долбление) основаны на периодическом движении подачи. На станке она осуществляется с помощью механизма дискретного действия, обычно храпового. Величина подачи в этом случае прямо пропорциональна углу поворота храпового колеса, зависящему от числа зубьев, на которое оно периодически поворачивается.

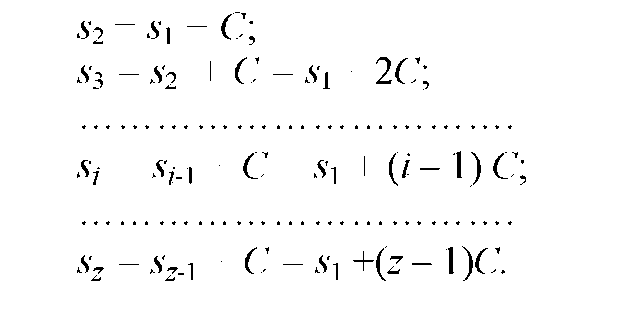

При каждом повороте храпового колеса на угол между зубьями подача изменяется на одну и ту же величину. Поэтому последовательность значений подачи образует арифметический ряд

S1,S2,S3,…Si,…Sz-1,Sz

где s1 = smin - значение подачи, соответствующее повороту храпового колеса на 1 зуб;s2 - значение подачи, соответствующее повороту храпового колеса на 2 зуба и т. д.;sz - максимальное значение подачи.

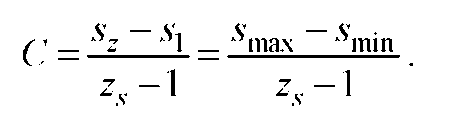

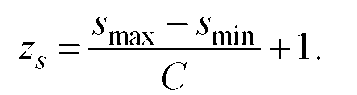

При этом s2 - s1 = si+1 – Si = C - разность арифметического ряда. Для арифметического ряда с z членами справедливы следующие соотношения:

Следовательно,

При заданных разности С арифметического ряда и предельных значениях подачи Smin и smax определяется число подач zs, которое должен обеспечить проектируемый привод:

В отдельных случаях, обычно при небольшом числе значений подачи, арифметический ряд применяется и для задания величины непрерывной подачи. Например, значения подачи, создаваемые кинематикой вертикально-сверлильного станка модели 2Н125Л, составляют арифметический ряд с разностью С = 0,1 мм/об. Арифметический ряд используется также при проектировании винторезных цепей резьбообрабатывающих станков, если значения шага нарезаемой резьбы образуют арифметический ряд.