- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

54. Механизмы для микроперемещений. Конструкции и область применения.

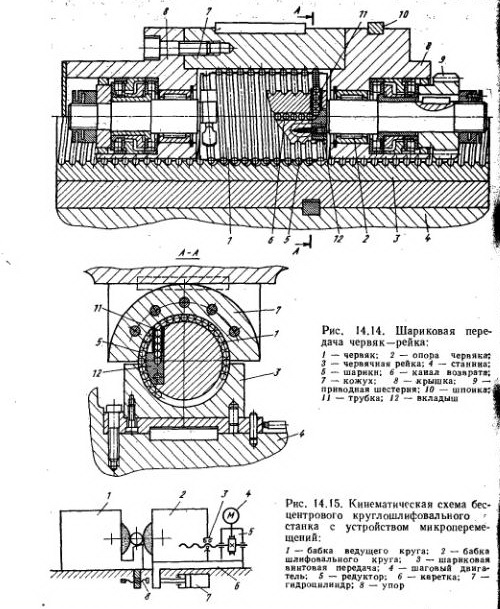

Устройства микроперемещений применяют в станках,предназначенных для финишной обработки точных деталей в системах автоматического регулирования и адаптивного управления для осуществления малого импульса движения ,измеряемого десятыми долями микрометра. Существуют устройства микроперемещений,использующие различные физические и механические свойства тел:

-упругосиловой

-магнитострикционный

-тепловой

-гидрастатический приводы

Наибольшее распространение в станках получил электромеханический привод,например, с шаговым двигателем и передачей винт-гайка качения (рис.) При износе шлифовального круга контрольный автомат ,измеряющий диаметр обработанных деталей на выходе станка, дает шаговому двигателю команду на подналадку. В качестве редуктора используют червячные и волновые передачи.

Применяются в устройствах для автоматической компенсации погрешностей. Основной источник погрешностей микропереме-щений это сила трения. Пути устранения:

Переход от смешенного трения к жидкому трению или качению.

Применение антискачковых смазок.

Наложение вынужденных калебаний.

Применение специальных тяговых устройств.

М агнитнострикционные

приводы - В

магнитострикционном приводе используется

эффект изменения длины ферромагнитного

стержня под воздействием магнитного

поля, создаваемого катушкой. Одним

концом стержень жестко прикреплен к

станине, вторым - к подвижному узлу

станка. Увеличивая или уменьшая

напряженность магнитного поля, изменяют

длину стержня. В зависимости от материала

стержня магнитострикция может быть

положительной или отрицательной (в

последнем случае с увеличением

напряженности магнитного поля размеры

стержня уменьшаются).

агнитнострикционные

приводы - В

магнитострикционном приводе используется

эффект изменения длины ферромагнитного

стержня под воздействием магнитного

поля, создаваемого катушкой. Одним

концом стержень жестко прикреплен к

станине, вторым - к подвижному узлу

станка. Увеличивая или уменьшая

напряженность магнитного поля, изменяют

длину стержня. В зависимости от материала

стержня магнитострикция может быть

положительной или отрицательной (в

последнем случае с увеличением

напряженности магнитного поля размеры

стержня уменьшаются).

Тепловой

привод

Тепловой привод содержит корпус и размещенный на нем приводной элемент в виде двухзаходной спирали из материала, обладающего обратимым эффектом термомеханической памяти изменения кривизны спирали и угла ее закрутки. Относится к тепловым двигателям, в которых для получения механической энергии используются тепловые деформации приводного элемента в виде спирали из материала, обладающего обратимым эффектом термомеханической памяти, и может быть использовано в различных отраслях народного хозяйства в качестве привода машин и механизмов.

Недостаток: перенос тепла на другие органы станка, большая инерционность. Применяется для редко осуществляемых перемещений(упоры шлифовальных станков).

Гидравлический привод

Гидравлический привод в большинстве случаев имеет более низкий КПД и по сравнению со многими механическими приводами и , как весьма сложный, требует более квалифицированного обслуживания. Потери энергии в гидроприводе связаны с затратами на преодоление внутреннего трения и утечек рабочей среды через зазоры и уплотнения . Применение жидкостей с небольшой вязкостью способствует увелечению утечек, а стремление уменьшения утечек приводит к тщательной пригонке сопрягаемых деталей и сопрягаемых деталей гидравлических машин и аппаратов. Применяемые в качестве рабочей среды минеральные масла огнеопасны,а заменители его имеют,как известно, худшую смазывающую способность.