- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

48. Расчет валов на жесткость и виброустойчивость

Расчет валов на жесткость выполняют в тех случаях, когда их деформации (линейные или угловые) существенно влияют на работу сопряженных с валом деталей (зубчатых колес, червяков, подшипников, соединений и т.д.).

Деформации валов определяют по формулам “Сопротивления материалов”, которые приводятся в справочниках.

Вал-червяк на прогиб следует считать обязательно. Для валов зубчатых редукторов жесткость заложена в конструктивных рекомендациях.

Колебания валов связаны с периодическими изменениями передаваемой нагрузки, неуравновешенностью вращающихся масс и др. погрешностями.

Расчет валов на жесткость

Упругие перемещения вала отрицательно влияют на работу связанных с ним деталей: подшипников, зубчатых колес, катков, фрикционных передач и т.п.

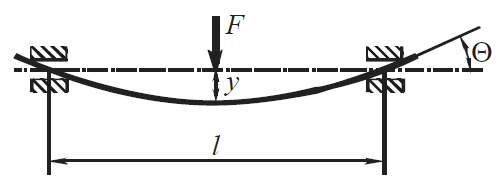

От прогиба вала в зубчатом зацеплении возникает дополнительная концентрация нагрузки подлине зуба. При больших углах поворота q в подшипнике может произойти защемление вала(рис. 5.2). В металлорежущих станках прогиб валов ведет к снижению точности обработки и качества поверхности детали и т.д.

Рис. 5.2.Схема к определению прогиба вала

Таким образом, ограничивают упругое перемещение или углы поворота

y ≤ [y], (5.23)

q ≤ [q]. (5.24)

Допускаемые значения зависят от конкретных требований к конструкции.

Например: для редукторов под цилиндрическим зубчатым колесом допускаемая стрела прогиба составляет

[у] = (0,01 ... 0,03)m, (5.25)

Где m – модуль зацепления;

Под коническим колесом

[у] = 0,05mte, (5.26)

Где mte– внешний окружной модуль зацепления.

Угол поворота сечения вала:

– под цилиндрическим колесом: [q] = 0,001 рад (0,057 град.),

– в подшипнике скольжения: [q] = 0,001 рад(0,057 град.),

– в радиальном шарикоподшипнике: [q] = 0,01 рад(0,57 град.),

– в сферическом шарикоподшипнике: [q] = 0,05 рад (» 3 град.).

Расчет вала на виброустойчивость (на колебания)

Крутильные(угловые) колебания имеют существенное значение только

Для некоторых специальных деталей (коленчатых валов, роторов турбин и т.п.). Для валов общего назначения рассматриваю только поперечные (изгибные) колебания. Поперечные колебания валов связаны с неуравновешенностью вращающихся масс.

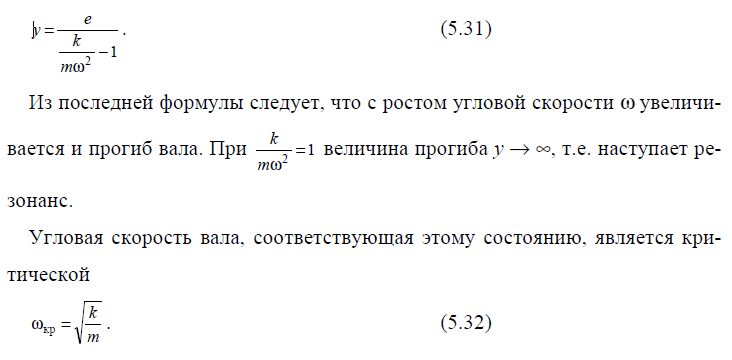

При совпадении частоты возмущающих сил(частоты вращения вала) и

Частоты собственных колебаний вала наступает явление резонанса: амплитуда колебаний вала резко возрастает и это может привести к разрушению вала.

Соответствующие резонансу угловую скорость w и частоту вращения n вала называют критическими. Таким образом, основное практическое значение для валов имеет определение критической частоты вращения nкр.

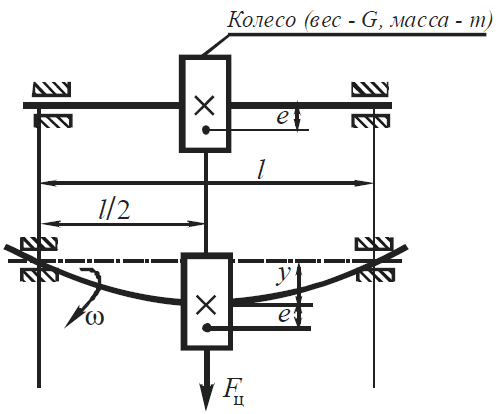

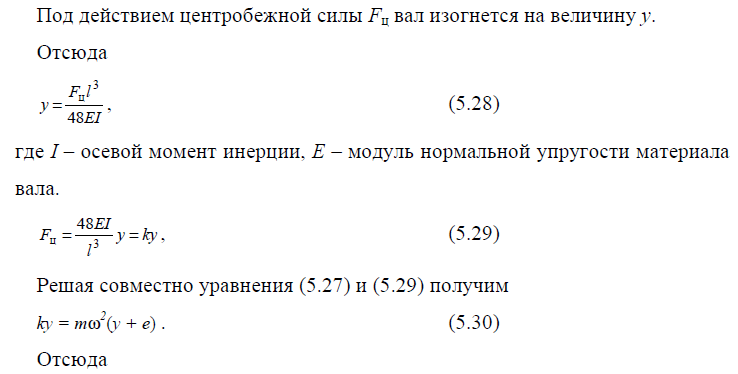

Пусть навалу расположено колесо с массой m (см. рис. 5.3). Центр тяжести колеса смещен относительно оси вращения на величину e, поэтому при равномерном вращении возникает центробежная сила

Fц = mw2(у + e), (5.27)

Где m – масса колеса, w – угловая скорость вала, (у + e) – радиус вращения центра тяжести колеса.

Рис. 5.3.Схема к расчету вала на колебания

49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

Тяговые устройства служат для перемещения подвижных узлов станка по направляющим прямолинейного или вращательного движения. Они являются последним звеном кинематической цепи привода подач, вспомогательных движений или главного привода (карусельные, протяжные, строгальные, долбежные станки).

Для осуществления прямолинейного движения используют: механизмы: ходовой винт—гайка, зубчатое колесо—рейка или зубчатый сектор—рейка, червяк—рейка, кулачковые, шатунные, рычажные и другие механизмы;

гидравлические и пневматические двигатели типа поршень — цилиндр;

электромагнитные устройства в виде линейно-развернутых электродвигателей, бесконтактных электромагнитных передач, соленоидов.

Вращательное движение может осуществляться зубчатыми, червячными, ременными, цепными, фрикционными и другими передачами.

Чтобы обеспечить в проектируемом станке высокие техникоэкономические показатели, такие, как производительность, точность, надежность, тяговые устройства должны удовлетворять следующим требованиям!

обеспечивать заданный закон перемещения и скорости; в подавляющем большинстве станков скорость должна быть постоянной; иметь высокий КПД;

обладать высокой жесткостью, которая является одной из главных характеристик тягового устройства и влияет на статические и динамические погрешности исполнительного узла станка;

иметь малый момент инерции, что определяет быстродействие привода и точность обработки;'

обладать высокой чувствительностью к малым перемещениям, т. е. иметь способность осуществлять движения малые по пути ,или скорости

зазоры должны отсутствовать, особенно в тех случаях; когда по характеру движения или действию внешней нагрузки имеет место раскрытие стыков;

износ в процессе эксплуатации должен быть минимальным.

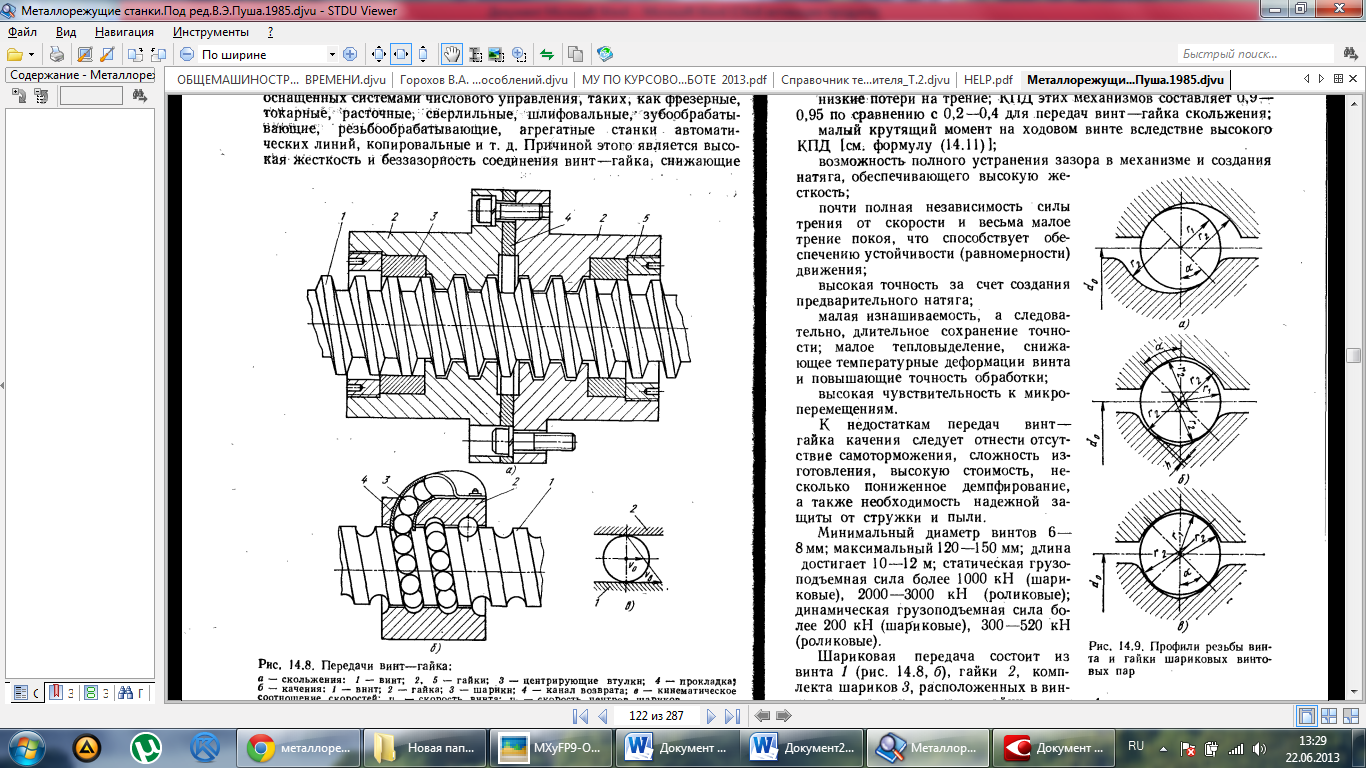

В зависимости от назначения станка, его конструкции и габаритных размеров применяют различные виды тяговых устройств.' Пара винт—гайка скольжения отличается:

1) малым шагом при применении в качестве тягового устройства однозаходных ходовых винтов, что обусловливает высокую редукцию

и

малый крутящий момент на ходовом

винте:

2) самоторможением при одно- и двухзаходных винтах, что позволяет применять эту пару для установочных движений под

нагрузкой и для вертикальных перемещений с целью более надежной фиксации подвижного узла.

Недостатком передач винт—гайка скольжения является наличие смешанного трения и связанное с ним изнашивание, а также низкий КПД одно- и двухзаходных винтов

Поскольку точность винтовой пары скольжения определяется в основном винтом (износ гайки мало влияет на ее кинематическую точность), материал ходового винта должен обеспечивать длительное сохранение точности. Это достигается его высокой поверхностной твердостью. Материал ходового винта и гайки выбирают в зависимости от назначения винтовой пары, класса ее точности и требуемой термообработки., Для их изготовления применяют следующие материалы:

азотируемые стали (40ХФА, 18ХГТ), которые после азотирования на глубину 0,5 мм обеспечивают высокую износостойкость и стабильность размеров; HRC3 53—58;

высокоуглеродистые стали (8ХВ, ХВГ, 7ХГ2ВМ, У10А, У12А) для неупрочненных ходовых винтов, подвергаемых объемной или поверхностной закалке с нагревом токами высокой частоты; HRC3 50—60;

ср.еднеуглеродистые стали (45, 50) для неответственных винтов; гайки для ходовых винтов прецизионных станков изготовляют из оловянистых бронз БрОФ 10-0,5 или БрОЦС 6-6-3; для неответственных передач — из антифрикционного чугуна; в целях экономии оловянистой бронзы крупные гайки выполняют биметаллическими (из стального корпуса и центробежным способом залитой бронзы, на которой затем нарезают резьбу).

Ходовые винты выполняют со стандартной резьбой трапецеидального профиля (угол профиля 30°). Преимуществом этой резьбы перед резьбой прямоугольного профиля является возможность ее фрезерования и шлифования; недостатком — возникновение погрешностей шага при радиальном биении ходового винта станка и поперечных колебаний от прогиба под действием собственного веса. В связи с этим в прецизионных станках применяют резьбы с меньшим углом профиля (10—20°). Другим направлением повышения точности винтовых передач является применение в гайке центрирующих втулок

Передача винт—гайка качения является основным видом тягового устройства для станков с числовым управлением. Механизмы винт—гайка качения используют в приводе подач столов, суппортов, траверс почти всех станков малых и средних размеров, а также и некоторых тяжелых станках. Другой областью широкого применения механизмов является привод подач обычных станков, невибрации, существенно уменьшающие изнашивание и поломки режущего инструмента, повышающие чистоту и точность обработки. Иногда передачи винт—гайка качения применяют в приводе главного движения станков с возвратно-поступательным движением, в частности, в протяжных (при небольшой силе протягивания).

Основными преимуществами механизмов винт—гайка качения являются:

возможность передачи больших усилий; оснащённых <:йСтемаШ Числового управления, таких, как фрезерные, товарные, расточные, сверлильные, шлифовальные,-зубообрабаты- взкйцие, резьбообрабатывающие, агрегатные станки автоматических линий, копировальные и т. д. Причиной этого является высокая Жёсткость и беззазорность соединения винт—гайка, снижающие

К недостаткам передач винт— гайка качения следует отнести отсутствие самоторможения, сложность изготовления, высокую стоимость, несколько пониженное демпфирование, а также необходимость надежной защиты от стружки и пыли

Передача винт-гайка качения

Гидростатическая передача винт—гайка реализуется путем подачи масла под давлением от насоса в специальные карманы, выполненные на поверхности витков резьбы гайки (рис. 14.12). Преимуществами гидростатической передачи являются:

Зубчато-реечные передачи применяют в приводе подач крупных станков, в том числе с числовым управлением при большой длинй перемещения, и в приводе главного движения (в продольно-строгальных, долбежных станках). Достоинствами этих передач яв* ляются:

Гидростатические червячно-реечные перадачи. Передачи червяк—рейка аналогичны передачам винт—гайка (рейка представляет собой часть длинной гайки, вырезанной плоскостями, проходящими через ее ось)

Передача червяк—рейка качения представляет собой короткий шариковый винт (рис. 14.14), который в результате вращения перемещается по длинной червячной рейке, укрепленной на станине станка.