- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

Для смазки подшипников качения применяют в основном два вида смазочных материалов: жидкие смазочные масла и пластичные смазки. Каждый из этих видов имеет свои преимущества.

При выборе масел для подшипникового узла необходимо учитывать следующие факторы:

- размеры подшипника и скорость его вращения. Чем выше окружная скорость, тем меньше должна быть вязкость жидкой смазки;

- рабочую температуру узла. Для подшипников, работающих при низких температурах (ниже 0°С), следует выбирать масла с точкой застывания на 15 - 20°С ниже рабочей температуры и с минимальной вязкостью. Для подшипников, работающих при 70 - 80°С, масла должны обладать повышенной вязкостью. Для подшипников, работающих при температуре выше 70 - 80°С, следует применять масла с наибольшей вязкостью.

Наиболее распространенные в подшипниковых узлах системы подачи масла: масляная ванна, при помощи фитилей, разбрызгивания, конических насадок, винтовых канавок, дозирующих масленок, распылением (при помощи воздуха).

Масло к подшипникам может подаваться без циркуляции его в узле и с циркуляцией.

Пластичная смазка является, по своей сути, загущенным смазочным маслом. Загуститель создает в смазочном материале структурный волокнистый каркас, в ячейках которого удерживается смазочное масло.

Наиболее широко применяют мыльные смазочные материалы, в которых загустителями служат мыла жирных кислот, а в качестве масла - минеральные масла. Применяются также специальные смазочные материалы, которые готовят на синтетических маслах или на смеси синтетических и минеральных масел с применением в качестве загустителя различных органических и неорганических веществ.

Пластичные смазки целесообразно использовать в узлах, доступ к которым затруднен, а также при высоких и ударных нагрузках и переменном скоростном режиме работы. Способность удержания пластичной смазки позволяет использовать ее как уплотнитель, изолирующий узел от внешней среды.

Уплотнения вала сохраняют смазку подшипников. Контактные манжетные уплотнения и уплотнения подшипников, также хорошо защищают от потери смазки.

Надежность манжетного уплотнения зависит от геометрии поверхности вала и уплотнительного материала конструкции.

Предварительная нагрузка, которую манжетное уплотнение оказывает на вал является важным параметром.

Существует шесть значимых факторов, которые следует учитывать при выборе уплотнения вала.

Уплотнения вала на насосах, компрессорах, турбинах и другом вращающемся оборудовании не только сохраняет смазку подшипников, но и защищает их от внешних загрязнений. Для этих целей подходят и контактные манжетные уплотнения и бесконтактные подшипниковые уплотнения. Наилучшее решение для конкретного приложения во многом зависит от условий эксплуатации, требуемой производительности и стоимости, или цены и производительности на выходе.

Контактные манжетные уплотнения доступны в различных материалах, размерах и конструкциях. Сделанные из эластомеров и имеющие сложную форму по углам и контурам, эти уплотнения играют роль микро гидродинамических клиньев, которые приподнимают кромку и рециркулируют смазку, чтобы сформировать тонкий мениск масла по которому движется уплотнение. Это гидродинамическое воздействие уменьшает трение между валом и манжетным уплотнением. (рисунок 1)

Рисунок 1. Уплотнение должно скользить по тонкому масляному мениску

Существует три основных типа манжетных уплотнений. Универсальные уплотнения широкого применения, в которых используют встроенные пружины, чтобы обеспечить прилегание. Они изготовлены из доступных эластомеров, которые обеспечивают удовлетворительные характеристики при низких скоростях, и имеют возможность размещения при несоосности. Высокопроизводительные манжетные уплотнения, изготовленные из специально разработанных синтетических каучуков включающие влитые пружины, что повышает производительность и срок службы. И специальные манжетные уплотнения, которые имеют изготовленные по заказу конструкции для различных условий использования, например - нахождение под высоким давлением, отсутствие смазки и т.д.

Поскольку технология манжетных уплотнений развивается, то и новые материалы, конструкции и формы испытываются на возможность уменьшения или преодоления силы трения между уплотнением и валом. Поскольку гидродинамическое воздействие не постоянно, кромки могут вступать в контакт с валом, особенно при работе на сухую при запуске. Работа без смазки увеличивает торможение вызываемое трением, и мощность, необходимую для поворота вала.

Прямой контакт является причиной проточки канавок на валу и износа кромок. Восстановление поврежденных валов является дорогостоящим и трудоемким, поэтому многие производители контактных манжетных уплотнений рекомендуют диапазоны по твердости вала и поверхностной обработке.

БЕСКОНТАКТНЫЕ УПЛОТНЕНИЯ

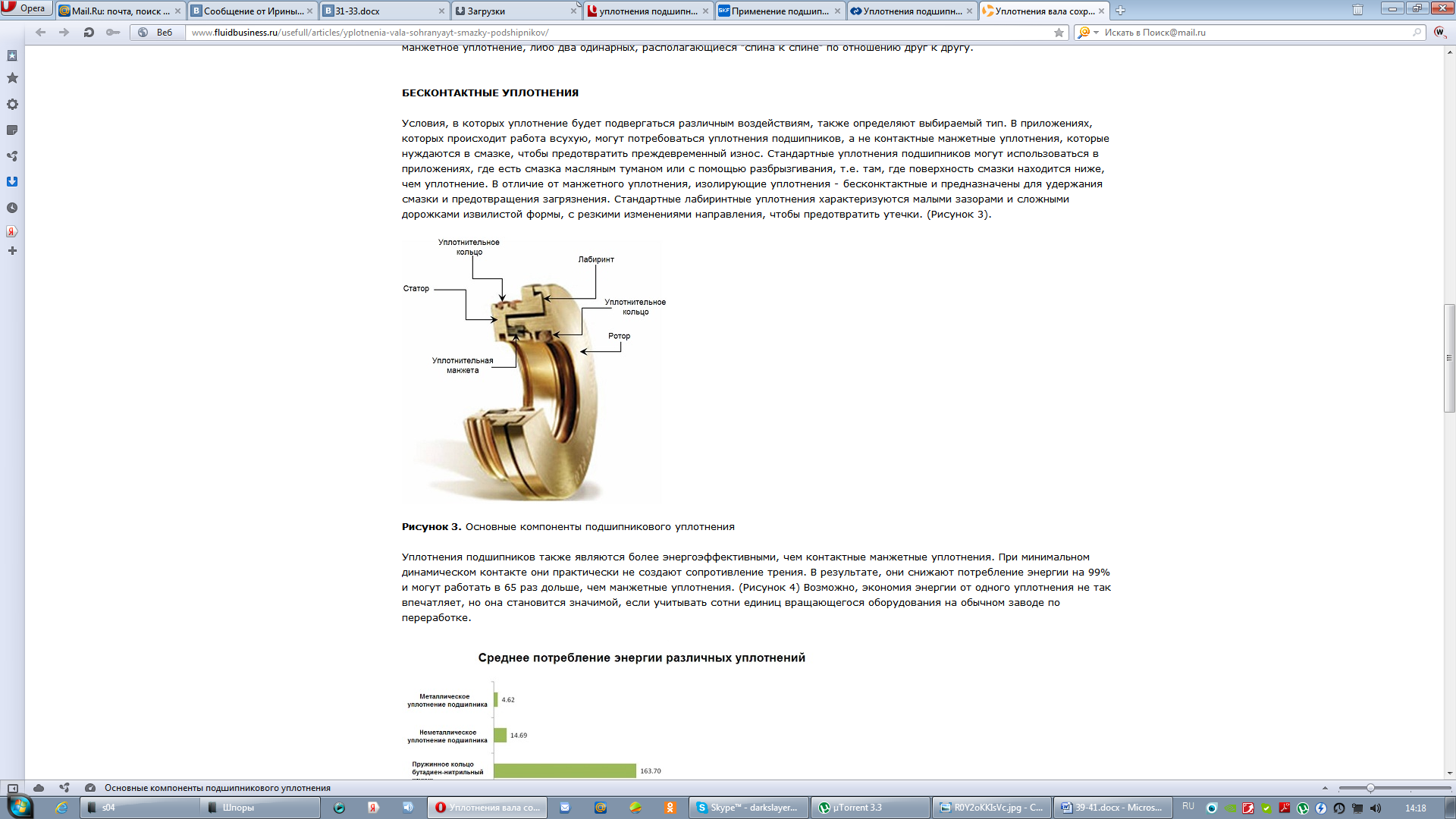

Условия, в которых уплотнение будет подвергаться различным воздействиям, также определяют выбираемый тип. В приложениях, которых происходит работа всухую, могут потребоваться уплотнения подшипников, а не контактные манжетные уплотнения, которые нуждаются в смазке, чтобы предотвратить преждевременный износ. Стандартные уплотнения подшипников могут использоваться в приложениях, где есть смазка масляным туманом или с помощью разбрызгивания, т.е. там, где поверхность смазки находится ниже, чем уплотнение. В отличие от манжетного уплотнения, изолирующие уплотнения - бесконктактные и предназначены для удержания смазки и предотвращения загрязнения. Стандартные лабиринтные уплотнения характеризуются малыми зазорами и сложными дорожками извилистой формы, с резкими изменениями направления, чтобы предотвратить утечки.

Рисунок 3. Основные компоненты подшипникового уплотнения

Уплотнения подшипников также являются более энергоэффективными, чем контактные манжетные уплотнения. При минимальном динамическом контакте они практически не создают сопротивление трения. В результате, они снижают потребление энергии на 99% и могут работать в 65 раз дольше, чем манжетные уплотнения. (Рисунок 4) Возможно, экономия энергии от одного уплотнения не так впечатляет, но она становится значимой, если учитывать сотни единиц вращающегося оборудования на обычном заводе по переработке.