- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

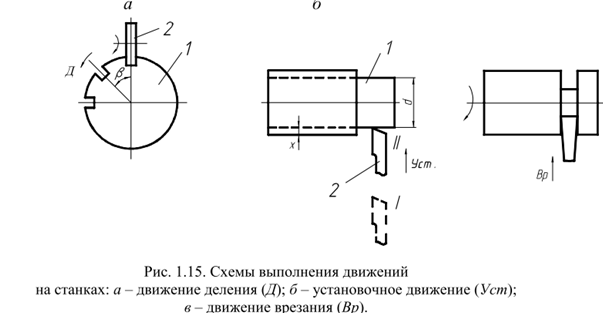

Основные типы движений. Для реализации принятой схемы формообразования поверхности с заданными параметрами необходимы исполнительные движения, каждое из которых выполняет определенную функцию. В совокупности они обеспечивают требуемое перемещение режущей кромки относительно заготовки. К ним относятся движения формообразования (Ф), деления (Д), ориентирующие (Ор) и установочные (Уст), входящие в первую группу движений.Движение формообразования - это относительное перемещение инструмента и заготовки, в результате которого на ней в процессе обработки образуется заданная поверхность. Движение деления - это движение, перемещающее траекторию движения формообразования в новое геометрическое положение для образования нескольких одинаковых по форме поверхностей.Делительное движение может быть также непрерывным

.Установочным называется движение, приводящее инструмент 2 и заготовку 1 в положение, обеспечивающее возможность снятия слоя материала глубиной t и получения заданного размера d обработанной поверхности (рис. 1.15, б). Установочное движение, при котором происходит резание, называется движением врезания (Вр) (рис. 1.15, в). При отсутствии процесса резания установочное движение является наладочным.Ориентирующим (Ор) называется движение, которое обеспечивает постоянную ориентацию инструмента относительно обработанной поверхности, например, для стабилизации его рабочих углов.Все движения формообразования являются движениями резания. Рассмотренные движения относятся к первой группе движений.Движения второй группы подразделяются на движения управления (Упр) и вспомогательные (Всп). Структура и параметры исполнительных движений. Любое исполнительное движение на станке создается элементарными движениями, к которым относятся: вращательное (В), поступательное (П), осциллирующее (О), качательное (К). Элементарные движения не могут быть само¬стоятельными вне исполнительного движения.

По структуре исполнительное движение может быть простым (образовано одним элементарным движением) или сложным (образовано двумя или более элементарными движениями). Поэтому простыми исполнительными движениями являются, например: Фу(В1); Ф3(П2); Д(В3); Вр(П4), а сложными – Ф(ВВ); Фз(В3П4); Д(В5П6); Ф(В2Пз).Структура движения зависит от формы создаваемой линии (плоская или пространственная) и метода ее формообразования. Каждое исполнительное движение происходит в пространстве и времени и характеризуется соответствующими параметрами, Пространственными параметрами движения являются:- траектория (Т) - форма пути, по которому движется фиксированная точка;- исходное положение (О), соответствующее началу движения по траек¬тории;- путь (L) - протяженность траектории между начальной и конечной точками; - скорость (V) перемещения точки по траектории;- направление движения в положительном (+) или отрицательном (-) направлении; - относительное геометрическое положение траектории рассматриваемого движения;-абсолютное геометрическое положение траектории. Параметры (Т, О, L, V, ±) характеризуют непосредственно само движе¬ние, остальные - положение траектории данного движения в пространстве. Во времени движение оценивается двумя параметрами:- моментом начала движения, характеризующим положение данного движения в общем цикле или последовательности движений;- характером движения в смысле непрерывности.Оптимизация структуры исполнительныхдвиженийПри синтезе кинематики формообразования следует учитывать, что одна и та же линия может быть образована различными сочетаниями элементарных движений. Например, спираль Архимеда, как любая плоская линия, может быть образована при сообщении производящей точке двух согласованных реверсивных прямолинейных перемещений, т.е. движением Ф(О1О2). Та же линия образуется при сообщении точке вращения вокруг некоторой оси и связанного с ним поступательного перемещения в плоскости вращения, т.е. движением Ф(В1П2). Данные схемы формообразования неравнозначны по сложности их реализации на станке и влиянию на динамику работы его исполнительных механизмов. В этой связи выбор из множества возможных рационального сочетания элементарных движений имеет существенное значение и представляет один из путей оптимизации структуры исполнительных движений.В общем случае предпочтительны комбинации нереверсивных движений, обеспечивающих по сравнению с реверсивными более высокую производительность и точность обработки за счет исключения влияния переменных по направлению инерционных нагрузок на эти показатели. Поэтому исключение реверсивных движений представляет один из путей оптимизации кинематики формообразования.