- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

Направляющие жидкостного трения: гидростатические и гидродинамические.

Гидростатические направляющие более широко распространены в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях скольжения, а значит, и равномерность, и высокую чувствительность точных исполнительных движений. Недостатком гидростатических направляющих является сложность системы смазывания и необходимость специальных устройств для фиксации перемещаемого узла в заданной позиции.

Характеристики

-Взаимозаменяемые компактные направляющие; -Линейные направляющие качения; -Неограниченный срок службы; -Идеально адоптированы для возвратно-поступательного движения; -Отсутствие изменения направления движения для тел вращения; -Отсутствие трения при малых перемещениях, равномерность движения; -Высокая точность позиционирования, отсутствие люфтов; -Гашение колебаний с помощью заполненного маслом смазочного зазора; -Отсутствие вибрации тел вращения; -Максимально возможное гашение вибраций при механической обработке ; -Защита от столкновений

-Отсутствие износа, отсутствие контакта между металлическими поверхностями

-Скорость до 50 м/с; -Термостабильность, отвод тепла непосредственно через смазочное масло; -Высокая точность и повторяемость в процессе механической обработки

Гидростатические направляющие (рисунок)

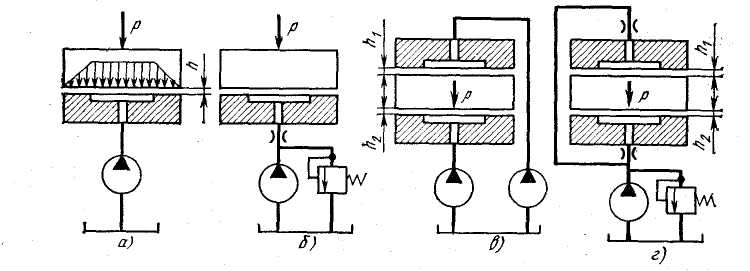

Рисунок Схемы гидростатических направляющих(а, б — открытых; в, г — замкнутых)

Эти направляющие имеют карманы, в которые под давлением подается масло. Вытекая наружу через зазор h, оно создает масляную подушку по всей площади контакта.Преимущества: небольшое трение, высокую демпфирующую способность, обеспечивают высокую плавность хода и малые усилия перемещения, практически неизнашиваемы.

Применение

-Направляющие при наличии и отсутствии охвата; -Блоки направляющих с линейными двигателями

-Компактные направляющие для замены линейных направляющих качения

-Круглые направляющие для одновременно линейного и вращательного движения

-V-образные плоские направляющие

применение: быстроколеблющиеся суппорта.

-Рельсовые направляющие

-Направляющие пластины

34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

Направляющие качения имеют хорошие характеристики трения, равномерность и плавность движения при малых скоростях, точность установочных перемещений и длительно сохраняют точность; в них малое тепловыделение, их просто смазывать. Недостатками направляющих качения по сравнению с направляющими скольжения являются высокая стоимость, трудоемкость изготовления, пониженное демпфирование, повышенная чувствительность к загрязнениям.

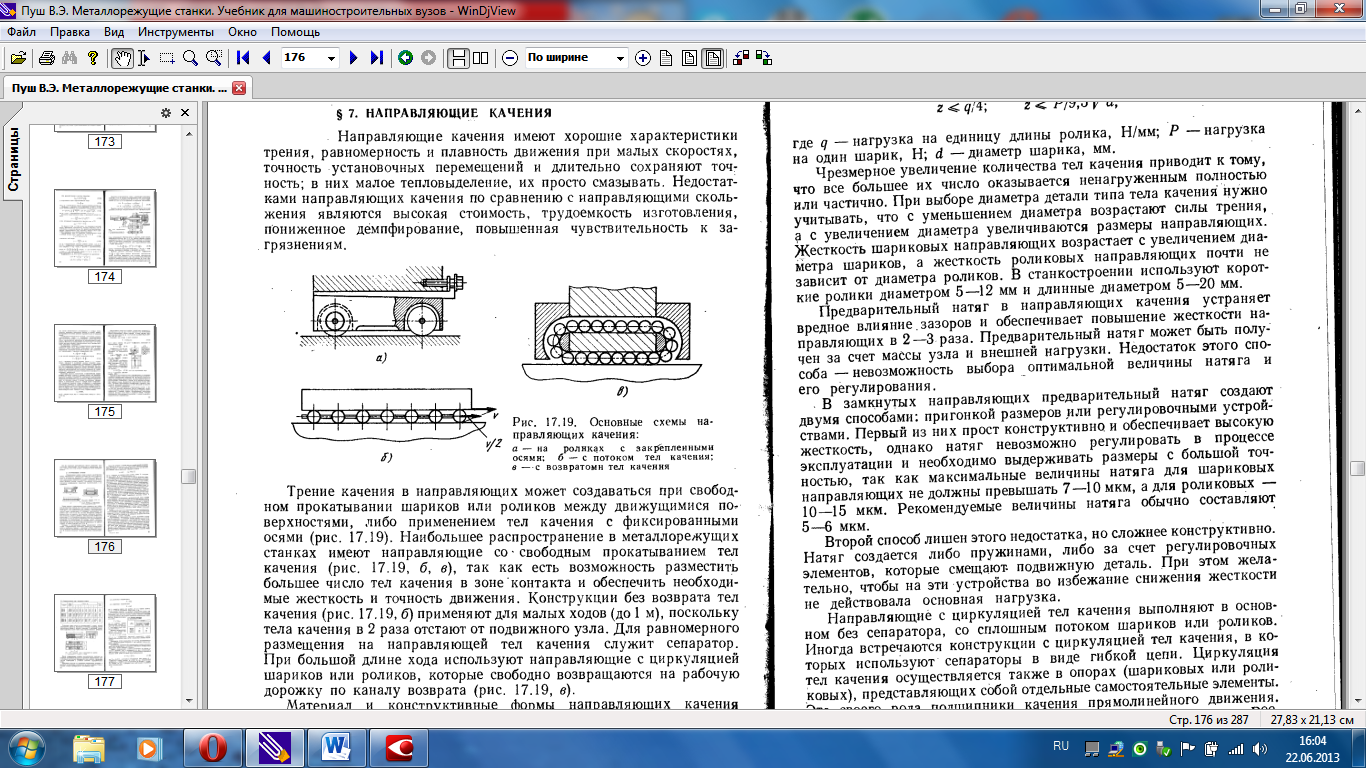

Трение качения в направляющих может создаваться при свободном прокатывании шариков или роликов между движущимися поверхностями, либо применением тел качения с фиксированными осями (рис). Наибольшее распространение в металлорежущих станках имеют направляющие со свободным прокатыванием тел качения,так как есть возможность разместить большее число тел качения в зоне контакта и обеспечить необходимые жесткость и точность движения. Конструкции без возврата тел качения (рис.б) применяют для малых ходов (до 1 м), поскольку тела качения в 2 раза отстают от подвижного узла. Для равномерного размещения на направляющей тел качения служит сепаратор. При большой длине хода используют направляющие с циркуляцией шариков или роликов, которые свободно возвращаются на рабочую дорожку по каналу возврата (рис.в).Материал и конструктивные формы направляющих качения сходны с направляющими скольжения. Однако для направляющих качения необходимы твердые и однородные рабочие поверхности. Чугун применяют сравнительно редко лишь при небольших нагрузках. В основном используют стальные закаленные направляющие.

Конструктивные разновидности - от траектории движения подвижного узла направляющие могут быть прямолинейного и кругового движения. Их делят также на горизонтальные, вертикальные и наклонные. По форме поперечного сечения наиболее распространены прямоугольные (плоские), треугольные (призматические), трапециевидные (типа Ласточкин хвост) и круглые направляющие.

Расчет направляющих качения предусматривает проверку на предельно допустимую нагрузку по прочности поверхностного слоя и отсутствие пластических деформаций в зоне контакта, определение упругих перемещений и уточнение величины предварительного натяга.

Предельные нагрузки по контактным напряжениям стальных и чугунных направляющих подсчитывают на основе формулы Герца— Беляева, которая преобразуется к простейшему виду

для роликовых направляющих Р=Кbd

для шариковых направляющих Р = Kd2

где d — диаметр шарика или ролика, см; Ь — ширина ролика, см; К—условное напряжение, Н/см2

Фактическую нагрузку на наиболее нагруженный шарик или ролик определяют методом, применяемым при расчете направляющих скольжения; при этом тела качения условно заменяют сплошным упругим основанием, для которого определяют максимальное давление рmах. Нагрузка на шарик или ролик

P=btрmах

где b —условная ширина направляющей (ширина ролика или диаметр шарика); t — шаг между осями рабочих тел качения.

Жесткость направляющих качения для условия идеального изготовления

б = cpq б = сшР,

где ср, сш — коэффициенты контактной податливости соответственно для роликовых (мкм-см/Н) и шариковых (мкм/Н) направляющих.

Зависимости справедливы при наличии предварительного натяга (предварительной нагрузки) и при действии перекашивающих моментов.

Трение в направляющих качения практически не зависит от скорости движения узла и складывается из двух составляющих, одна из которых постоянна, а вторая пропорциональна нормальной нагрузке. Сила трения на одной грани направляющих

где Т0 = 4—5 Н —постоянная составляющая силы трения; /н — коэффициент трения качения, fH = 0,001 см для направляющих из стали и fH = 0,0025 см для направляющих из чугуна; г — радиус тел качения, см; PN — суммарная сила, действующая на рабочую грань направляющей.

Область применения.Направляющие удерживают движущиеся части машины и предоставляют направление их поступательному движению. Наиболее распространенными в машиностроении является направляющие для обеспечения прямолинейного движения деталей. Как опоры деталей с поступательным движением направляющие используют: в поршневых машинах в кузнечно-прессовом оборудовании; в металлорежущих станках в подъемно-транспортных и т.п. Направляющие для прямолинейного движения применяются в различных приборах и измер. устройствах.