- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

25. Проектирование цепей обката зубообрабатывающих станков

С помощью цепи обката в любом зубообрабатывающем станке воспроизводится определенное зубчатое зацепление:

− червячное – в станках, работающих червячными режущими инструментами (зубофрезерные, зубошлифовальные и др.);

− зацепление двух зубчатых колес – в зубодолбежных станках, станках для зуботочения и др.;

− зацепление двух конических зубчатых колес – в станках для нарезания конических зубчатых колес;

− реечное – в зубошлифовальных станках, работающих дисковым абразивным инструментом; в зубофрезерных при нарезании червячных колес методом осевого (тангенциального) врезания; рейко-долбежных, долбежно-реечных и др.

Вид воспроизводимого зацепления является одним из основных факторов, определяющих структуру и параметры проектируемой цепи. Рассмотрим данную задачу на примере проектирования цепи обката для воспроизведения червячного зацепления.

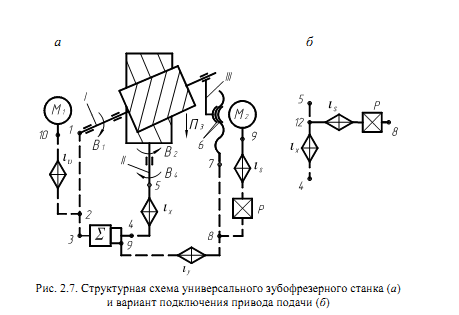

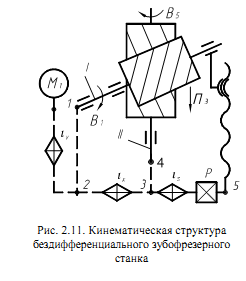

Кинематическая цепь обката данного вида имеет типовую структуру, общую для зубофрезерных и зубошлифовальных станков, работающих червячными режущими инструментами (фрезы, шеверы, абразивные круги). Она включает (см. рис. 2.11) расположенные между инструментальным шпинделем и столом ненастраиваемые и настраиваемые (одну или две гитары сменных зубчатых колес). В станках с дифференциальной структурой цепь обкатки содержит также суммирующий механизм (см. рис. 2.7) для параллельного соединения кинематических групп движений профилирования и подачи.

Уравнение

кинематической цепи обката

рассматриваемого типа имеет вид

(1)

(1)

где z – число нарезаемых зубьев; k – число заходов инструмента;

iо – передаточное отношение ненастраиваемых передач; iн – передаточное отношение органов настройки.

На

основании (1) формула настройки имеет

вид

,

,

где

постоянная кинематической цепи обката.

постоянная кинематической цепи обката.

При проектировании цепи обката значение С принимается таким, чтобы расчетное значение передаточного отношения органа настройки не превышало его допускаемое значение. Гитара обката зубообрабатывающих станков обычно имеет две пары сменных зубчатых колес, поэтому ее передаточное отношение не должно быть больше 4. У многих моделей универсальных зубофрезерных и зубошлифовальных станков С = 24, так как минимальное число зубьев у обрабатываемых на них зубчатых колес, звездочек и шлицев не меньше 6.

Для обеспечения требуемого диапазона настройки передаточного отношения цепи обката универсальных зубофрезерных станков ее часто снабжают двумя гитарами сменных зубчатых колес, одна из которых содержит две, а вторая – одну пару сменных зубчатых колес. В этом случае

,

где

,

где

a, b, c, d, e, f – числа зубьев сменных

зубчатых колес. Вторая гитара, как

правило, используется при настройке

станка редко, так как служит для

расширения диапазона значений нарезаемых

зубьев с целью обработки колес с большим

числом зубьев (обычно более 100).

a, b, c, d, e, f – числа зубьев сменных

зубчатых колес. Вторая гитара, как

правило, используется при настройке

станка редко, так как служит для

расширения диапазона значений нарезаемых

зубьев с целью обработки колес с большим

числом зубьев (обычно более 100).

Для обеспечения плавности движения вращение стола осуществляется червячной передачей, передаточное отношение которой принимается обычно в диапазоне 1/50 – 1/150, а в высокоточных станках и меньше. Например, в станке модели 543 оно равно 1/360. Для повышения кинематической точности цепи обкатки часто применяется беззазорная цилиндрическая передача для вращения инструментального шпинделя и беззазорная или с регулируемым зазором червячная передача для вращения стола .

В обоснованных случаях в цепь обкатки вводят коррекционное устройство (станок модели 543), позволяющее повысить ее кинематическую точность за счет дополнительного поворота стола от этого устройства. Дополнительный поворот стола, приводимого во вращение червячной передачей, создается перемещением червяка этой передачи вдоль его оси с помощью копира (кулачка) коррекционного устройства. Для уменьшения протяженности и тем самым кинематической погрешности применяются цепи обкатки электромеханического типа. Такая цепь, снабжена, например, двумя электрически связанными синхронными электродвигателями (рис. 4.4), один из которых (М1) обеспечивает вращение инструментального шпинделя I, а другой (М2) – стола II через орган настройки iх со сменными зубчатыми колесами.

Таким образом, внешняя связь кинематической группы Фv(В1В2) совмещена с внутренней связью – цепью обкатки. Такую цепь обкатки имеет, например, зубошлифовальный полуавтомат модели 5В832, у которого орган настойки ix выполнен в виде двух последовательно расположенных гитар сменных зубчатых колес.

В станках с ЧПУ указанный на рис. 4.4 орган настройки ix отсутствует, а согласование вращательных движений инструмента и заготовки обеспечивается системой управления. По этому принципу выполнены цепи обката зубофрезерных, зубодолбежных и других зубообрабатывающих станков с ЧПУ, воспроизводящие движение формообразования Ф(В1В2). При применении встраиваемых двигателей кольцевого типа в этом случае полностью исключаются механические передачи между двигателем и исполнительным органом, так как роторы двигателей, выполненные в форме кольца, устанавливаются непосредственно на шпинделях I и II.

Аналогично с помощью линейных электродвигателей устраняются механические передачи при осуществлении прямолинейного движения исполнительного органа в цепях обката, воспроизводящих реечное зацепление движением формообразования Ф(В1П2), поскольку неподвижная и подвижная части двигателя крепятся соответственно к неподвижному и подвижному звеньям исполнительной пары, например, к станине и столу станка.

В общем случае при проектировании кинематических цепей внутренних связей следует учитывать следующие рекомендации :

– для уменьшения суммарной погрешности количество звеньев, входящих в кинематическую цепь, должно быть минимальным;

– передаточные отношения передач должны уменьшаться в направлении от ведущего звена к исполнительному звену кинематической цепи;

– не следует применять повышающие передачи из-за увеличения суммарной погрешности, а также многозаходные червячные передачи, которые обладают дополнительными погрешностями по сравнению с однозаходными;

– диаметр зубчатых и червячных колес, приводящих во вращение исполнительные органы (шпиндели, столы), должен быть больше диаметра обрабатываемых заготовок или инструментов;

– сменные зубчатые колеса органов настройки желательно брать повозможности большего диаметра, так как они имеют меньшие угловые погрешности;

– не следует применять зубчатые колеса со смещением исходного контура (с коррегированным зацеплением);

– в особо точных станках возможно применение зубчатых колес с углом зацепления, равным 15°.