- •Развитие станков как машин. Станкостроение в Беларуси. Требования к станкам.

- •2. Уровни и методы проектирования станков. Стадии проектирования и освоения производства станков, их содержание

- •3. Синтез кинематических схем обработки. Исполнительные движения в станках. Оптимизация структуры исполнительных движений

- •4.Синтез кинематической структуры простых и сложных кинематических групп

- •5. Определение предельных частот вращения и диапазона регулирования привода

- •6. Ряды частот движения и подач (геометрический и арифметический ряды), стандартные значения знаменателя геометрического ряда и выбор его значения.

- •7. Определение мощности двигателя привода.

- •8. Варианты порядка расположения и порядок переключения групповых передач. График переключения групповых передач.

- •9. Уравнение настройки и характеристика групповых передач.

- •10. Связь между передаточными отношениями и диапазонами регулирования группы и привода в целом. Проверка осуществимости варианта привода.

- •11. Формула структуры привода. Общие рекомендации по выбору структуры привода.

- •12. Графоаналитический метод определения передаточных отношений передач. Структурные сетки. Методика построения.

- •13. Графоаналитический метод определения передаточных отношений передач. График частот вращения. Методика построения. Определение по графику частот вращения передаточных отношений передач.

- •14. Проектирование кинематики приводов подач. Построение графика частот вращения и подач при ступенчатом регулировании скорости.

- •15. Проектирование кинематики привода с многоскоростным приводом.

- •16. Особенности проектирования кинематики привода с перекрытием ступеней скорости

- •17. Проектирование кинематики привода со сложенной структурой

- •18. Проектирование кинематики привода со ступенью возврата

- •19. Проектирование кинематики приводов главного движения с бесступенчатым регулированием скорости

- •20. Способы повышения кинематической точности станков.

- •21. Кинематика механизмов ускоренных перемещений

- •22.Определение числа зубьев колес групповых передач.

- •23. Определение числа зубьев групповых передач со связанными колесами

- •24. Проектирование кинематики винторезных цепей станков

- •25. Проектирование цепей обката зубообрабатывающих станков

- •26. Компоновка приводов главного движения (разделенный и неразделенный привод)

- •27.Компановка металлорежущих станков.

- •28.Основные критерии работоспособности деталей станков. Методы их обеспечения.

- •29.Общая методика расчета деталей станков. Содержание проектного и проверочного расчетов.

- •30. Базовые детали станков. Основные разновидности, назначение, предъявляемые требования. Станины станков. Материалы станин. Конструкции и расчет станин, назначение базовых деталей и направляющих

- •31. Направляющие скольжения, их разновидности, преимущества и недостатки. Конструктивные формы и материалы направляющих скольжения. Расчёт направляющих скольжения на износостойкость.

- •32. Регулировка зазоров в направляющих скольжения. Защита и смазка направляющих скольжения.

- •33. Направляющие жидкостного трения. Гидростатические направляющие. Конструкция направляющих, основные характеристики. Преимущества, область применения.

- •34. Направляющие качения. Конструктивные разновидности. Открытые и закрытые направляющие. Преимущества и недостатки. Область применения. Расчет направляющих качения.

- •35. Комбинированные направляющие. Типовые конструкции. Область применения.

- •36.Коробки скоростей

- •37. Валы и шпиндели металлорежущих станков, их назначение и применение

- •38. Шпиндельные узлы станков, их основные элементы.

- •39.Опоры качения шпинделей. Подшипники качения для опор шпинделей. Выбор класса точности подшипников качения для шпинделей

- •40.Предварительный натяг в подшипниках качения. Методы и конструктивные особенности его обеспечения

- •41.Смазка подшипников жидким и пластинчатым материалом. Система смазывания, область применения. Контактные, бесконтактные уплотнения.

- •42. Опоры скольжения валов и шпинделей. Область применения. Конструкции опор скольжения, применяемые материалы. Способы регулирования зазоров в опоре.

- •43. Гидродинамические опоры. Конструкция. Основные параметры. Область применения.

- •44. ГидродинамичесКие опоры. Конструкция. Основные параметры. Область применения в станках

- •45. Определение расчетных нагрузок в приводах главного движения

- •8.1. Уточнение к.П.Д. Привода модуля

- •8.2. Уточнение номинальной мощности приводного

- •8.3. Определение мощности на валах привода модуля

- •8.4. Определение расчетных значений частот вращения

- •8.5. Определение расчетных значений крутящих моментов

- •3.1 Определение крутящих моментов на валах

- •46. Определение крутящих моментов на валах привода подач

- •47.Расчет валов на жесткость

- •48. Расчет валов на жесткость и виброустойчивость

- •49 Тяговые устройства станков. Назначение. Предъявляемые требования. Типы тяговых устройств. Область применения.

- •50. Передача винт-гайка скольжения

- •51. Расчет винтовых пар скольжения по основным критериям работоспособности

- •52.Винтовые пары качения. Преимущества. Область применения. Конструкция, материалы . Способы создания предварительного натяга. Расчет винтовых пар качения

- •53. Соединение тягового устройства с регулируемым электродвигателем. Типовые механические элементы привода. Конструктивные способы устранения зазоров в них.

- •54. Механизмы для микроперемещений. Конструкции и область применения.

21. Кинематика механизмов ускоренных перемещений

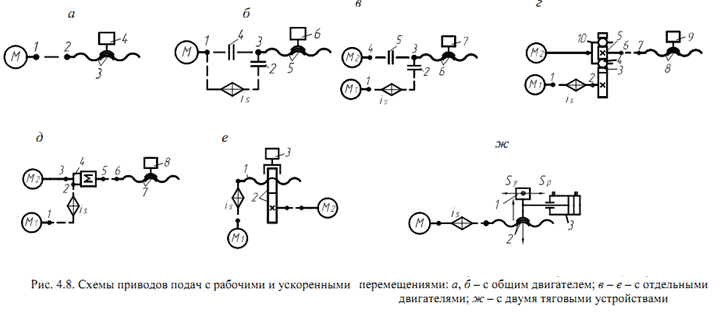

В цикле работы станка исполнительные органы совершают рабочие и ускоренные перемещения, что должно обеспечиваться его кинематикой. В практике проектирования станков используются следующие основные варианты решения этой задачи. Применение регулируемого общего двигателя. Рабочие и ускоренные перемещения исполнительного органа 4 (рис. 4.8, а) осуществляются от двигателя М, который должен обладать необходимым диапазоном регулирования. Этому условию удовлетворяют шаговые и высокомоментные электродвигатели, которые широко применяются в приводах подач станков с ЧПУ, а также линейные двигатели.

Диапазон регулирования частоты вращения высокомоментных двигателей достигает 10000 при номинальной частоте вращения 1000 мин-1. При шаге ходового винта, равном 10 мм, такой привод обеспечивает перемещение исполнительного органа станка со скоростью от 1 мм/мин до 10 м/мин, что удовлетворяет требованиям и техническим характеристикам современных станков. В этом случае электродвигатель соединяется с тяговым устройством 3 или через муфту или одиночные передачи 1 – 2 (см.рис. 4.8, а), необходимые для обеспечения требуемой редукции между двигателем и тяговым устройством. Для повышения жесткости в современных конструкциях приводов подачи двигатель часто соединяют не с ходовым винтом, а с гайкой. В этом случае она размещается в роторе электродвигателя, а неподвижный ходовой винт проходит через него.

Линейные двигатели, реализующие концепцию привода прямого действия, получают все более широкое применение в современных станках, измерительных системах, графопостроителях. По сравнению с электромеханическими приводами они обеспечивают более широкий диапазон регулирования скорости исполнительного органа при ее максимальном значении до 150 – 210 м/мин и ускорении до 50 м / с. Благодаря отсутствию в приводе механических передач и тягового устройства исключаются обусловленные ими ограничения по величине перемещения, что в сочетании с высоким быстродействием, статической и динамической жесткостью определяет их широкую область применения. Вместе с тем линейные двигатели имеют более низкий КПД, им присущи значительное тепловыделение и наличие паразитного магнитного поля, что следует учитывать при выборе двигателя. В качестве общего двигателя для рабочих и ускоренных перемещений в станках часто применяются регулируемые гидравлические приводы. Современные насосы с объемным регулированием производительности позволяют изменять в широком диапазоне скорость перемещения исполнительных органов. При необходимости для создания ускоренных перемещений используют дополнительный насос повышенной производительности, который включают параллельно основному насосу, а также применяют дифференциальные гидроцилиндры. Существенное расширение диапазона регулирования скорости гидродвигателя достигается при применении систем питания с подачей масла в обе полости цилиндра. Регулируемые гидравлические приводы широко применяются в гидрокопировальных токарных и фрезерных, сверлильных, агрегатных и других станках, обеспечивая в цикле обработки как рабочие,

так

и ускоренные перемещения исполнительных

органов.

Применение нерегулируемого общего двигателя. В этом случае двигатель М соединяется с тяговым устройством 5 двумя кинематическими цепями (рис. 4.8, б), одна из которых 1 – is – 2 – 3 содержит орган настройки is скорости подачи (коробка подач, гитара сменных зубчатых колес), а другая 1 – 4 – 3 служит для получения ускоренных перемещений органа 6. Подключение тягового устройства к этим цепям осуществляется с помощью муфт 2, 4 и переключающего устройства, исключающего возможность передачи движения одновременно по двум кинематическим цепям. Рассмотренный вариант широко применяется, например, в приводах подач универсальных фрезерных станков. Применение двух двигателей. Один из двигателей служит для сообщения исполнительному органу рабочего, а другой – ускоренного перемещения. Конструкции приводов подачи с двумя двигателями различаются вариантами их подключения к тяговому устройству. В первом случае (рис. 4.8, в) оно осуществляется муфтами 2 и 5, установленными соответственно в цепи М1 – 1 – is – 2 – 3 – 6 рабочих и цепи М2 – 4 – 5 – 3 – 6 ускоренных перемещений органа 7. По сравнению с вариантом по рис. 4.8, б применение двух двигателей позволяет сократить протяженность кинематической цепи ускоренных перемещений, а также обеспечить рациональные условия работы обоих двигателей. Недостатком рассмотренной схемы является наличие переключающего устройства и муфт. Применение обгонных муфт и суммирующих механизмов исключает необходимость в переключающих устройствах в кинематических цепях привода с двумя двигателями. Конструкция привода подачи органа 9 (рис. 4.8, г) основана на применении обгонной муфты двухстороннего действия, которая обеспечивает передачу рабочих и ускоренных движений в двух направлениях. Цепь рабочих подач М1 – 1 – is – 2 подключена к внешней обойме 3 обгонной муфты, от которой вращение через заклиненные ролики 4 передается ее внутренней обойме 5 и далее по цепи 6 – 7 тяговому устройству 8. При включении двигателя М2 вилка 10 освобождает ролики 4 от заклинивания и через них передает вращение обойме 5. Далее ускоренное движение по цепи 6 – 7 – 8 сообщается исполнительному органу 9. В рассмотренной схеме реверсирование рабочих и ускоренных движений исполнительного органа осуществляется двигателями. Если привод подач оснащен механическим реверсивным механизмом, то применяется обгонная муфта одностороннего действия, при этом реверсивный механизм должен находиться между обгонной муфтой и тяговым устройством. Такой вариант привода подачи широко применяется, например, в токарно- винторезных станках для создания ускоренных перемещений продольного и поперечного суппортов. В приводе подач по рис. 4.8, д вместо обгонной муфты установлен суммирующий механизм 4, к ведущему звену 2 которого по кинематической цепи 1 – is – 2 подключен двигатель М1 рабочих подач, а ко второму ведущему звену 3 – двигатель М2 ускоренных перемещений. Ведомое звено суммирующего механизма по цепи 5 – 6 – 7 связано с исполнительным органом 8. В качестве суммирующего механизма в данной схеме используется дифференциал с зубчатыми колесами, который по сравнению с обгонной муфтой позволяет передавать более высокую мощность Данная схема применяется также для получения рабочих и ускоренных движений вращающихся исполнительных органов, например, в приводах круговых подач резьбофрезерных полуавтоматов для вращения шпинделя с заготовкой. Суммирующий механизм может быть выполнен также в виде передачи винт-гайка (рис. 4.8, е). В этом случае один двигатель М1 соединяют с ходовым винтом 1, а другой – с гайкой, которая размещена в ведомом колесе зубчатой передачи 2 и связана с исполнительным органом 3. Ведущая шестерня этой передачи кинематически связана с двигателем М2 ускоренных перемещений. Применение двух тяговых устройств. Рабочие и ускоренные перемещения исполнительного органа могут осуществляться отдельными тяговыми устройствами, снабженными индивидуальными двигателями. Например, рабочее перемещение органа 1 (рис. 4.8, ж) с рабочей скоростью Sp осуществляется посредством передачи винт-гайка 2 от двигателя М, а ускоренное перемещение в обратном направлении со скоростью Sy – от пневмо- или гидропривода 3. Применение привода с двумя тяговыми устройствами должно быть обосновано, так как усложняет конструкцию станка и систему управления. В рассмотренном примере ускоренное перемещение исполнительного органа от устройства 3 позволяет повысить долговечность винтовой передачи 2, а также сократить время и мощность холостых ходов.