- •Цели дисциплины

- •Задачи дисциплины

- •Связь с предшествующими дисциплинами

- •Общие сведения о системах теплоэнергоснабжения

- •Тема 1. Общая характеристика промышленных потребителей топливно·энергетических ресурсов

- •1.1. Структура энергопотребления предприятий энергоемких отраслей промышленности

- •Структура теплового баланса производства синтетического этилового спирта прямой гидратацией этилена

- •1.2. Графики тепловых нагрузок промышленного предприятия

- •1.3. Вторичные энергетические ресурсы теплотехнологии

- •1.4. Проблемы и перспективы развития тэс пп

- •Тема 2 основные системы производства и распределения энергоносителей промышленных предприятий

- •2.1. Классификация потребителей тепла и систем теплоснабжения

- •2.2. Системы теплоснабжения

- •2.3. Системы пароснабжения. Схемы сбора и возврата промышленного конденсата

- •2.4. Системы сбора и возврата конденсата

- •2.4.1. Системы сбора конденсата открытого типа

- •2.4.2. Системы сбора и возврата конденсата закрытого типа

- •2.4.3. Пароконденсатный баланс производственного участка

- •2.5. Системы хладоснабжения

- •2.6. Системы водоснабжения и водоподготовки

- •2.7. Системы оборотного водоснабжения

- •2.8. Системы воздухоснабжения

- •2.9. Системы кондиционирования воздуха

- •2.10. Системы газоснабжения

- •2.11. Общие и отличительные принципы построения подсистем

- •2.12. Принципы приема, распределения и использования ресурса в различных системах

- •Данные к составлению пароконденсатного баланса

- •Термодинамические свойства воды и водяного пара в состоянии насыщения

- •Тема 3. Организация утилизационных систем тепло- и хладоснабжения

- •3.1. Утилизация теплоты в системах тепло- и хладоснабжения промышленных предприятий

- •3.2. Организация централизованной утилизационной системы тепло- и хладоснабжения

- •3.3. Оценка эффективности принимаемых решений

- •Изменение показателей теплового баланса блока 2 с учетом организации воздухоподогрева и рециркуляции дымовых газов

- •Изменение показателей эксергетического баланса блока с учетом организации воздухоподогрева и рециркуляции дымовых газов

- •Результаты балансового расчета по элементам утилизационной системы

- •Баланс теплоты и эксергии в утилизационной системе по внешним потокам

- •Результаты расчета кпп утилизационной системы по ее назначению

- •Результаты перерасчета кпд бттс

- •Результаты перерасчета кпи бттс при включении утилизационной системы

Тема 1. Общая характеристика промышленных потребителей топливно·энергетических ресурсов

1.1. Структура энергопотребления предприятий энергоемких отраслей промышленности

В Российской Федерации на долю промышленного теплопотребления приходится более 50 % всех произведенных топливно-энергетических ресурсов (ТЭР). Наиболее крупными потребителями ТЭР являются предприятия и производственные комплексы металлургической, нефтехимической и химической отраслей промышленности. Структура затрат энергетических ресурсов различных видов на производство технологической продукции зависит от профиля предприятия и требований технологического регламента, который определяет номенклатуру, параметры и режимы поступления ЭР (рис. 1.1-1.3).

Для обеспечения потребностей предприятия в тепловых ЭР требуемого качества и в необходимом количестве организуются теплоэнергетические системы. Режим работы технологического оборудования в течение определенных периодов времени (года, месяца, недели и т.п.) изменяется по закономерным или случайным причинам.

|

|

Рис. 1.1. Крупнейшие потребители |

Рис. 1.2. Крупнейшие потребители природного топлива в России тепловой энергии в России |

В связи с этим меняется режим потребления ЭР. Этот фактор следует учитывать при подборе оборудования источников энергоснабжения и разработке теплоэнергетических систем, так как от него в немалой степени зависит энергетическая и экономическая эффективность взаимодействия технологических потребителей и источников энергоснабжения, а также надежность и безопасность эксплуатации рассматриваемых систем.

Теплоэнергетические системы промышленного предприятия представляют собой комплекс установок и агрегатов, генерирующих, транспортирующих и распределяющих тепловые энергоресурсы между потребителями, сосредоточенными на территории предприятия. При необходимости ТЭС ПП могут снабжать энергоресурсами присоединенных внешних потребителей (мелкие предприятия, объекты жилищно-коммунального сектора и т.п.).

Рис. 1.3. Крупнейшие потребители электрической энергии в России

Согласно принятой классификации промышленные теплотехнологии разделяются на три группы по уровню температуры, который необходимо поддерживать для проведения основного технологического процесса:

I группа - высокотемпературные (t> 500 0С);

II группа - среднетемпературные (160 ≤ t ≤ 500 0С);

III группа - низкотемпературные (t < 160 0С).

Теплотехнологии металлургической отрасли промышленности относятся к высокотемпературным и характеризуются большим выходом вторичных энергоресурсов (ВЭР), в том числе горючих, которые используются в качестве топлива, замещая природные энергоресурсы. Анализу методов решений, принимаемых для утилизации горючих и тепловых ВЭР металлургических производств и организации эффективных энерготехнологических комплексов посвящено множество работ. Однако предложенные методы решения нельзя в полной мере применить на предприятиях других отраслей промышленности из-за специфики данных производств.

В нефтехимической промышленности высокотемпературными технологиями, в частности, являются: производство этилена, пропилена и изопрена методом двухстадийного дегидрирования н-пентана. Примеры организации теплотехнологических систем этих производств рассматриваются ниже.

Производство этилена и пропилена. Производство этилена в России по объемам выпускаемой продукции занимает первое место. На основе этилена вырабатываются полиэтилен, оксид этилена, синтетический этиловый спирт, этиленпропиленовый каучук, винил-хлорид, винилацетат и др.

В состав крупных нефтехимических комбинатов повсеместно включаются установки пиролиза углеводородов, позволяющие получить этилен, пропилен и попутные полупродукты – углеводороды, которые являются исходными компонентами при производстве других видов нефтехимической продукции.

Принципиальная схема отделения пиролиза представлена на рис. 1.4. Углеводородное сырье – прямогонный бензин – подается в реактор, который представляет собой многопоточную трубчатую градиентную печь повышенной теплонапряженности (до 100 кВт/м2). Производительность пиролизной установки – 40 т/ч. Годовое число часов использования установленной мощности – 8000 ч/год.

Температура проведения реакции пиролиза поддерживается на уровне 840÷860 0С при условии продолжительности пребывания углеводородов в зоне реакции в течение 0,3÷0,5 с.

Для подавления процессов коксообразования и регулирования продолжительности пребывания углеводородов в зоне реакции к сырью подмешивается водяной пар, который поступает от испарительного аппарата.

В закалочно-испарительном аппарате (ЗИА) происходит быстрое охлаждение реакционной парогазовой смеси до температуры 350÷400 0С за счет испарения питательной воды. Более глубокое охлаждение не рекомендуется, так как именно этот режим позволяет достичь температуры более 250 0С на стенке теплопередающих трубок со стороны пиролизного газа в целях предотвращения отложений углеводородов на поверхности теплообмена. Термическое сопротивление таких отложений очень высоко, способно значительно уменьшить теплопроизводительность ЗИА и сократить межремонтный период.

Питательная вода, направляемая в ЗИА, предварительно нагревается до 102÷104 0С в конвективной части печи пиролиза 2 за счет охлаждения отходящих дымовых газов.

Пиролизный газ после ЗИА поступает в отмывную колонну 15, где из него удаляются кокс и высококипящие углеводороды. В верхней части колонны отмывка производится орошением рабочей области бензиновой фракцией, а в нижней части колонны – орошением поглотительным маслом. В нижней части колонны поддерживается температура на уровне 175÷180 0С посредством охлаждения орошающей жидкости во внешних теплообменниках 14, в которых охлаждающей средой являются подогреваемые технологические потоки или промышленная вода.

С охлаждаемой тарелки отмывной колонны конденсат высококипящих углеводородов отводится и вместе с избытком поглотителя направляется в колонну 13 для отделения отпариванием компонентов, кипящих при низких температурах.

Из колонны 15 пиролизный газ, имеющий температуру приблизительно 100 ОС, отводится в колонну 10 для отделения компонентов бензиновой фракции и конденсации водяного пара. Охлаждение газа организовано за счет циркуляции воды, которая, в свою очередь, охлаждается в системе теплообменников 9, отдавая теплоту нагреваемым технологическим потокам отделения пиролиза. Доохлаждение циркулирующей жидкости до расчетной температуры производится в одном из теплообменников 9 оборотной водой из градирни. В нижней части колонн 10 поддерживается температура 80 0С, в верхней части – 30÷35 0С.

Отделенный в колонне 10 конденсат водяного пара направляется в испарительный аппарат 7 и подается в печь 2 для разбавления сырья. Бензиновые фракции возвращаются на орошение в колонну 15 или после очистки в отпарной колонне 12 отправляются на склад.

Пиролизный газ из колонны 10 поступает в турбокомпрессор 5, имеющий пять ступеней сжатия. Привод компрессора осуществляется от турбины 4. Рабочим телом турбины является пар из ЗИА, перегретый в пароперегревательной печи 3. Давление пара достигает 13 МПа. Турбина имеет один регулируемый отбор пара среднего давления для потребностей предприятия.

Структура теплового баланса пиролизной печи представлена в табл. 1.1. Потери теплоты составляют 63,8%. Основные статьи потерь – с уходящими дымовыми газами и неиспользуемая физическая теплота продуктов реакции.

Структура теплового баланса печной секции пиролизной установки

Таблица 1.1

Приход теплоты, % |

|

Расход теплоты, % |

|

Теплота сгорания топлива |

96,З |

Теплота пиролизного газа, всего |

61,4 |

Теплота сырья |

2 |

В том числе, утилизируемая В ЗИА |

ЗО |

Теплота пара, введенного для разбавления сырья |

1,7 |

Теплота продуктов сгорания то плива, затраченная на подогрев питательной воды |

6,2 |

Потери с уходящими дымовыми газами |

25 |

||

Потери в окружающую среду |

7,4 |

||

Всего |

100 |

Всего |

100 |

За счет установки дополнительных поверхностей нагрева в конвективной части печи достигается повышение энергетической эффективности работы пиролизной установки. Температура уходящих из печи дымовых газов снижается до 180 0С и, как следствие, уменьшаются потери теплоты. Нагрузка пароперегревательной печи вытесняется, что приводит к экономии топочного газа.

Более глубокая степень утилизации ВЭР дымовых газов может быть достигнута дополнительным подогревом питательной воды перед подачей ее в ЗИЛ и установкой котла-утилизатора для получения пара среднего давления.

Наиболее эффективным является второе направление, так как первое направление ограничено количеством утилизируемой теплоты. Температура питательной воды на выходе из экономайзера пароперегревательной печи достаточно высока, а ее нагрев перед ЗИА допустим только до значения t = ts - (2÷3) 0С. Здесь ts - температура насыщения, 0С.

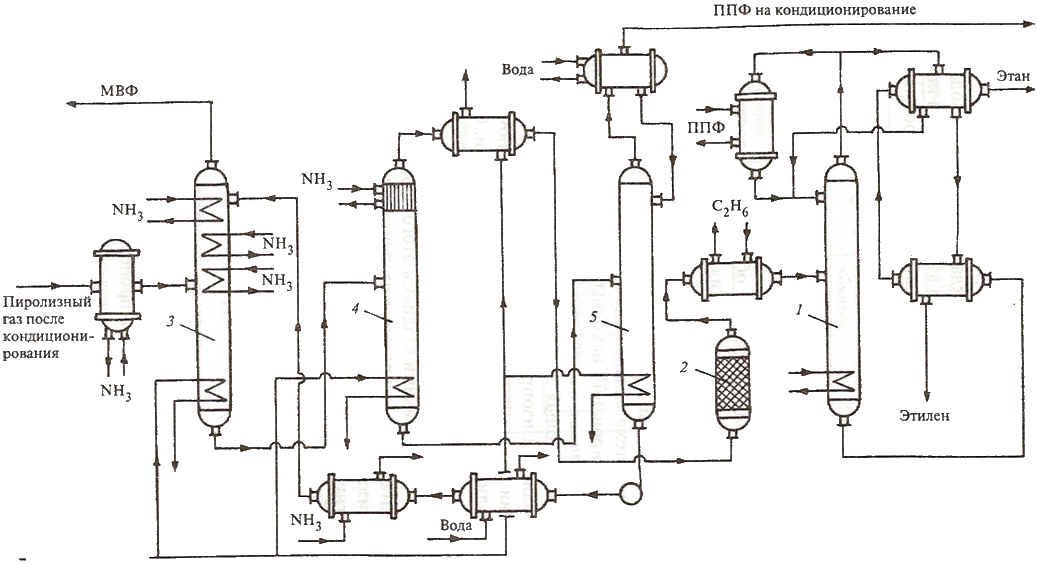

Пиролизный газ представляет собой смесь компонентов газов и углеводородных фракций, которые выделяются на стадиях разделения и очистки. Принципиальная схема газоразделения абсорбционно-ректификационным методом представлена на рис. 1.5.

Выделение фракций происходит ступенчато. Пиролизный газ перед поступлением в абсорбционно-отпарную колонну 3 предварительно охлаждается в теплообменнике, где хладагентом является аммиак. В колонне 3 содержащиеся в пиролизном газе углеводороды С2 поглощаются абсорбентом. Абсорбентом является бутан-бутиленовая фракция, остатком – метано-водородная фракция (МВФ). Верхняя часть колонны охлаждается аммиаком, нижняя часть обогревается водяным паром давлением 0,8-·1,2 МПа (табл. 1.2).

Насыщенный абсорбент последовательно проходит колонну 4, где выделяется этан-этиленовая фракция, и колонну 5, где выделяется пропан-пропиленовая фракция (ППФ).

Верхняя часть колонны 4, откуда отводятся пары этан-этиленовой фракции, охлаждается аммиаком. После этого пары перегреваются В выносном теплообменнике греющим паром и осушаются в колонне 2.

Рабочие параметры колонн системы газоразделения абсорбционно-ректификационным методом

Таблица 1.2

Параметр |

Колонна |

|||

1 |

3 |

4 |

5 |

|

Температура верхней части, 0С |

-16 |

-20 |

О |

40 |

Температура куба, 0С |

-3 |

60 |

112 |

100 |

Давление, МПа |

2,2-2,4 |

3,5 |

2,8-3,3 |

1,8-2,0 |

Рис.

1.5. Принципиальная схема разделения

продуктов пиролиза абсорбционно-ректификационным

методом

Рис.

1.5. Принципиальная схема разделения

продуктов пиролиза абсорбционно-ректификационным

методом

В колонне 1 происходит разделение этан-этиленовой фракции на компоненты – этан и этилен.

Дефлегматор колонны 5 охлаждается оборотной водой. Из нижней части этой колонны отводится абсорбент, который после ступенчатого охлаждения в водяном и аммиачном теплообменниках возвращается в колонну 3.

В процессах газоразделения используются следующие энергоносители:

водяной пар для обогрева нижних частей колонн 3, 4, 5;

холод температурой -20 0С; -16 0С; 0 0С; для поддержания которой используются аммиак и ППФ;

охлаждающая вода из системы оборотного водоснабжения; электроэнергия для поддержания требуемого давления в аппаратах и восполнения гидравлических потерь в системе при транспортировке технологических потоков и энергоносителей.

Производство изопрена методом двухстадийного дегидрирования. В теплотехнологии получения изопрена методом двух стадийного дегидрирования исходным сырьем является н-пентановая фракция, выделяемая из прямогонного бензина, или изопентановая фракция, поступающая с нефтеперерабатывающих заводов на заводы-производители изопрена [7-9]. При использовании н-пентановой фракции в производственный комплекс включается дополнительная стадия изомеризации пентана в изопентан. Основные этапы получения изопрена методом двух стадийного дегидрирования представлены на рис. 1.6.

Наиболее энергоемкими стадиями этого процесса являются изомеризация пентана, дегидрирование изопентана в изоамилены и дегидрирование изоамиленов в изопрен. Эффективное использование тепловой энергии влияет на рентабельность всего технологического комплекса и себестоимость выпускаемой продукции, так как здесь сосредоточены основные потребители водяного пара и топливного газа.

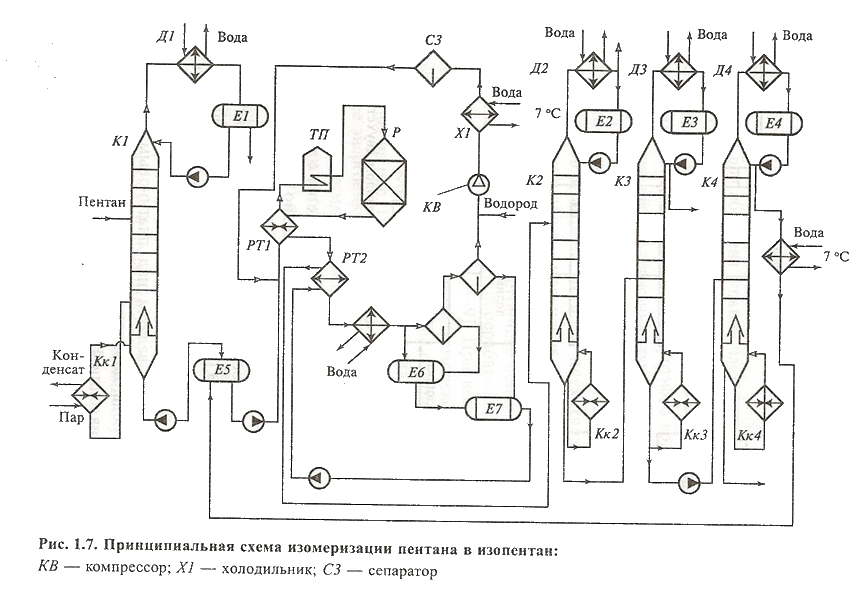

Изомеризация пентана в изопентан. Принципиальная схема высокотемпературного процесса изомеризации пентана в изопентан приведена на рис. 1.7.

Исходное сырье предварительно проходит стадию осушки в колонне K1, обогреваемой водяным паром через выносной кипятильник Kк1. Содержащаяся в сырье влага выделяется в дефлегматоре колонны Д1 и конденсируется в процессе охлаждения оборотной водой. Часть выделенного конденсата орошает колонну, остальное количество собирается в емкости Е1 и направляется на отпаривание углеводородов.

Осушенный пентан из нижней части колонны К1 собирается в емкости Е5, куда также поступает возвратный продукт из ректификационной колонны К4 , после чего смешивается с циркулирующим в системе газом, содержащим приблизительно 85% водорода.

Рис. 1.6. Основные этапы получения изопрена методом двухстадийного дегидрирования

Молярное соотношение пентан: водород равно 1 : 2.

В регенеративном теплообменнике РТ1 пентан испаряется и нагревается до 300 0С, охлаждая газы реакции изомеризации до 150 0С. Далее пары пентана нагреваются в трубчатой печи ТП до 450 0С и направляются в реактор Р.

Реакция изомеризации ведется над платиновым катализатором в присутствии водорода, циркулирующего в системе при температуре 400÷450 0С и давлении 4 МПа.

По структурной организации и режимным характеристикам высокотемпературные процессы стадий дегидрирования имеют много общего. Принципиальная схема отделения дегидрирования изоамиленов в изопрен представлена на рис. 1.8. Производительность системы составляет 16 т/ч.

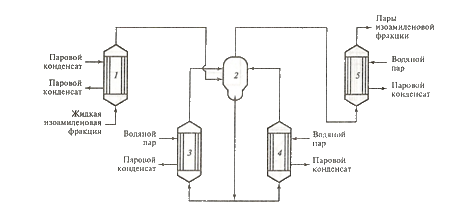

Дегидрирование изоамиленов. Сырье – изоамиленовая фракция (давление 0,6 МПа, температура 20 0С) со склада направляется на станцию испарения (рис. 1.9).

В теплообменнике 1 производится предварительный подогрев сырья паровым конденсатом, поступающим из испарителей 3, 4 от перегревателя 5 и при необходимости от внешних установок. Затем сырье через сепаратор 2 подается в теплообменники, где испаряется при температуре 80÷970С за счет теплоты конденсации водяного пара давлением 0,6 МПа, поступающего из общезаводского паропровода.

Пары изоамиленовой фракции проходят через сепаратор и перегреваются до температуры 105 0С в теплообменнике-пароперегревателе в целях предотвращения конденсации паров при их транспорте в общем коллекторе и распределительной системе трубопроводов на входе трубчатых печей. Греющей средой в теплообменнике является водяной пар давлением 0,6 МПа.

Сырье давлением 0,25 МПа из общего коллектора в начале поступает в отделение дегидрирования, затем направляется в конвекционные змеевики трубчатой печи и нагревается до температуры 450-500 0С.

Перед подачей изоамиленов производится смешивание сырья с нагретым до температуры 700÷750 0С водяным паром в целях предотвращения коксообразования на поверхности теплопередающих трубок в радиантной зоне трубчатой печи. При этом насыщенный водяной пар забирается из общезаводского парового коллектора и последовательно перегревается до расчетной температуры в конвекционных и радиантных змеевиках печи.

В качестве топлива в трубчатой печи используется топливная смесь, в состав которой входит абсорбционный газ (абгаз).

Рис. 1.9. Принципиальная схема станции испарения сырья

1 - подогреватель; 2 - сепаратор; 3, 4 - испарители; 5 – пароперегреватель

Рис. 1.10. Принципиальная схема станции подогрева топливной системы

Предварительный подогрев топливной смеси перед подачей в трубчатую печь системы дегидрирования производится на отдельной станции, принципиальная технологическая схема которой приведена на рис. 1.10. Топливный газ давлением 0,6 МПа поступает на станцию из заводской сети через сепаратор 2, где отделяются тяжелые углеводороды и капли воды. Выделенный конденсат по мере накопления выдавливается из сепаратора на узел отстаивания под влиянием избыточного давления топливного газа. Затем топливный газ направляется в подогреватель 1, в межтрубное пространство которого подается продувочный конденсат из котлов-утилизаторов системы дегидрирования. Здесь он нагревается до температуры 80 0С. По общему коллектору топливный газ подается на горелки трубчатой печи.

Для подогрева абсорбционного газа используется такая же система. Абгаз давлением 0,3 МПа и температурой 20 0С поступает на станцию через сепаратор 4, откуда направляется в подогреватель 3, нагревается до температуры 80 0С и подается в трубчатую печь. Греющей средой теплообменника 3, как и в предыдущем случае, является теплота продувочного конденсата котлов-утилизаторов.

Процесс дегидрирования (см. рис. 1.8), сопровождающийся эндотермической реакцией, происходит в слое катализатора при температуре t ≤ 660 0С с образованием контактного газа. Тепловой эффект реакции зависит от структуры исходного сырья (изомера) и температурного режима дегидрирования. В среднем тепловой эффект реакции дегидрирования составляет 130 кДж/моль, или 1800 кДж/кг пропущенных изоамиленов. Благодаря эндотермической реакции температура в слое катализатора снижается на 30÷40 0С.

Выход изопрена при двухстадийном дегидрировании изопентана примерно 30÷35 % (мас.) на пропущенный и 70÷80 % (мас.) на разложенный изопентан. Расход изопентана составляет 2,42 т на 1 т вырабатываемого изопрена. Контактный газ на выходе из peактopa 7.6 представляет собой парогазовую смесь температурой 530 0С, теплота которой используется в котлах-утилизаторах 8а.6, 8б.6 для получения пара давлением 0,6 МПа. В котле газ охлаждается до температуры 250 0С.

Выработанный в котлах-утилизаторах водяной пар из паросборника (8п) направляется на перегрев в трубчатую печь 6.6. Для уменьшения содержания солей в паровом конденсате производится его постоянный дренаж с зеркала испарения паросборника и из нижней части котлов-утилизаторов в емкость Е2.

Отведенный из котлов контактный газ поступает в систему скрубберов для отделения водяного конденсата. В первом скруббере 9.6 осуществляются его охлаждение и отмывка. Скруббер разделен глухой тарелкой на две части. В нижней части скруббера происходят очистка парогазовой смеси от пыли, захваченной при прохождении через слой катализатора, и охлаждение до температуры 120 0С за счет циркуляции конденсата контактного газа. Охлаждение конденсата производится в холодильниках 10а.6, 10б.6 оборотной водой.

В верхней части скруббера парогазовая смесь охлаждается до температуры 118 0С. Охлаждающей средой является конденсат, выделенный из контактного газа. Он подается из емкости Е4 насосом НЕ4 через аппараты воздушного охлаждения 17а.6, 17б.6. Конденсат направляется в верхнюю часть скруббера, а затем с глухой тарелки скруббера самотеком возвращается в емкость. Избыточный конденсат контактного газа, образующегося в процессе охлаждения парогазовой смеси отводится в емкость Е2.

Дальнейшее охлаждение контактного газа производится в скруббере 13.6. Охлаждающей средой является промышленная вода.

Снижение температуры промышленной воды, возвращаемой в систему технического водоснабжения, от 86 до 60 ос происходит в холодильниках 14а.6, 14б.6, 14в.6, 14г.6, 14д.6 оборотной водой (ОВ) из градирни. Теплоноситель направляется в верхний и нижний маточники скруббера, где происходит контактный теплообмен с парогазовой смесью. Промышленная вода нагревается до 95÷100 0С, при этом к ее объему присоединяется часть конденсата водяного пара, содержащегося в парогазовой смеси. Промышленная вода в смеси с конденсатом контактного газа подается в систему утилизационного теплоснабжения на технологические нужды.

На выходе из скруббера 13.6 парогазовая смесь имеет температуру меньше 90 0С, после чего доохлаждается в скруббере 13а.6 за счет циркуляции конденсата контактного газа. Система циркуляции конденсата организована по следующей схеме: нижняя' часть скруббера 13а.6 → насос Н 1За.6 → холодильник 14е.6 → холодильник 14.ж.6 → холодильник 14з.6 → верх скруббера 1За.6. Со всех ступеней охлаждения выделившийся конденсат отводится в емкость Е2, откуда при температуре 90 0С насосом НЕ2 подается в холодильник 16, где охлаждается до температуры 40 0С оборотной водой, а затем сбрасывается в химически загрязненную канализацию. Конечная температура очищенного контактного газа 60 0С.

Структура энергозатрат на производство 1т изопрена

Таблица 1.3

Энергоресурс |

Доля в структуре общих энергозатрат, % |

Доля энергоресурсов в фактической себестоимости изопрена, % |

Топливо |

6 |

35 |

Пар |

56,19 |

|

Горячая вода |

3,23 |

|

Холод пропановый |

4,37 |

|

Холод аммиачный |

2,22 |

|

Вода оборотная |

12,61 |

|

Вода осветленная |

0,26 |

|

Очистка стоков |

1,52 |

|

Электроэнергия |

13,6 |

|

Всего |

100 |

Выделение, разделение и очистка продуктов реакции производятся в системах, объединяющих десятки ректификационных колонн (см. рис. 1.5). Температура, поддерживаемая в нижних частях колонн различного назначения, установленных на этих стадиях, варьируется в пределах от 180 до 55 0С. Температура в верхних частях колонн изменяется в пределах от 90 до 40 0С. Кроме этого для конденсации продуктов и полупродуктов используются оборотная вода, охлажденная до 7 0С, аммиачный и пропановый холод температурой -12, -20, -35 0С.

В качестве греющих сред на этих стадиях используются водяной пар давлением 0,45; 0,6 и 1,3 МПа и горячая промышленная вода.

Структура энергозатрат представлена в табл. 1.3.

Таким образом, производство изопрена является крупным потребителем тепловой энергии, электроэнергии и холода.

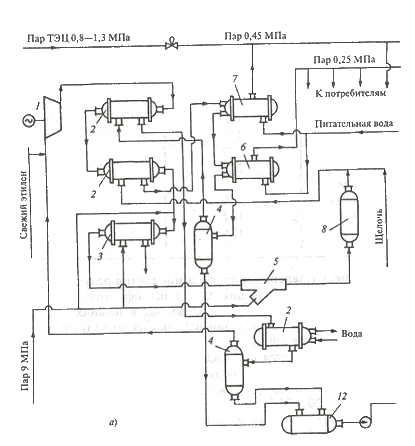

Производство синтетического этилового спирта прямой гидратацией этилена относится к среднеmемтераmурным теплотехнологиям нефтехимической отрасли. Температура основного технологического процесса здесь не превышает 300 0С. Сырьем для получения этилового спирта является этилен (рис. 1.11).

В контактном отделении (рис. 1.1, а) осуществляется прямая гидратация этилена водяным паром. Циркуляция этилена в замкнутой системе обеспечивается компрессором 1. Давление в линии нагнетания поддерживается на уровне 7,5 МПа.

Перегретый водяной пар давлением 9 МПа поступает из котельной заводской ТЭЦ. Смешивание с этиленом осуществляется в тройнике 5 в соотношении этилен: пар как 1:0,7. Водяной пар, подмешиваемый к этилену, позволяет предотвратить коксообразование и полимеризацию углеводородов на теплопередающих поверхностях реактора 8.

Рис. l.ll. Принципиальная схема производства синтетического этилового спирта прямой гидрацией этилена

а - контактное отделение; б - отделение ректификации; 1 - циркуляционный смешения компрессор; 2 - теплообменник; 3 - подогреватель; 4 - разделитель; 5 - тройник; 6, 7 - котлы-утилизаторы; 8 - реактор; 9 - дефлегматор; 10, 11 - отпарные колонны; 12 - сборная емкость; 13 - ректификационная колонна

Процесс гидратации этилена ведется в присутствии катализатора ортофосфорной кислоты. Продуктом реакции является парогазовая смесь, из которой затем отделяется водно-спиртовой конденсат. Реакция гидратации этилена - экзотермическая, Т.е. идущая с выделением теплоты. Тепловой эффект реакции составляет 44 кДж/моль спирта.

Парогазовая смесь на выходе из реактора нейтрализуется подщелоченным водно-спиртовым конденсатом. В аппаратах 2, 6, 7 происходят охлаждение парогазовой смеси и конденсация содержащихся в ней паров воды и спирта.

Теплообменники 2 установлены для регенерации теплоты охлаждаемых технологических продуктов (спирта), а также других технологических потоков (парогазовой смеси и водно-спиртового конденсата) в целях предварительного подогрева паров этилена. В теплообменнике 3, обогреваемом водяным паром давлением 9 МПа, осуществляется догрев сырья до расчетной температуры 230-250 0С.

В котлах-утилизаторах теплота охлаждаемого реакционного газа используется для выработки насыщенного водяного пара давлением 0,45 и 0,25 МПа.

В отделении ректификации (рис. 1.11, б) про изводятся выделение и очистка целевого продукта. В ректификационной колонне 13 осуществляется выделение воды и спирта из водно-спиртового конденсата. В отпарных колоннах 10, 11 из концентрированного спирта выделяются легкие углеводороды.

Нагревание нижних частей колонн 10, 11 и 13 производится встроенными кипятильниками при температуре 115÷135 0С. Греющей средой является водяной пар давлением 0,45 МПа. Охлаждающей средой дефлегматоров колонн 9 служит оборотная вода из градирни.

Структура энергозатрат на производство этилового спирта приведена в табл. 1.4, структура теплового баланса данного производства – в табл. 1.5.

Таким образом, производство синтетического этилового спирта является не только крупным потребителем тепловых энергоресурсов, но и источником ЭР в виде пара низкого давления, который используется на нужды отделения ректификации и отпускается внешним потребителям.

Структура энергозатрат на производство 1 т синтетического этилового спирта прямой гидратации этилена

Таблица 1.4

Энергоресурс |

Доля в структуре общих энергозатрат, % |

Доля энергоресурсов в фактической себестоимости изопрена, % |

Топливо (метано-водородная фракция) |

9 |

46 |

Пар давлением: 0,8-1,3 МПа 9МПа |

11 40 |

|

Вода оборотная |

9 |

|

Электроэнергия |

26 |

|

Прочие энергоносители |

5 |

|

Всего |

100 |