- •Цели дисциплины

- •Задачи дисциплины

- •Связь с предшествующими дисциплинами

- •Общие сведения о системах теплоэнергоснабжения

- •Тема 1. Общая характеристика промышленных потребителей топливно·энергетических ресурсов

- •1.1. Структура энергопотребления предприятий энергоемких отраслей промышленности

- •Структура теплового баланса производства синтетического этилового спирта прямой гидратацией этилена

- •1.2. Графики тепловых нагрузок промышленного предприятия

- •1.3. Вторичные энергетические ресурсы теплотехнологии

- •1.4. Проблемы и перспективы развития тэс пп

- •Тема 2 основные системы производства и распределения энергоносителей промышленных предприятий

- •2.1. Классификация потребителей тепла и систем теплоснабжения

- •2.2. Системы теплоснабжения

- •2.3. Системы пароснабжения. Схемы сбора и возврата промышленного конденсата

- •2.4. Системы сбора и возврата конденсата

- •2.4.1. Системы сбора конденсата открытого типа

- •2.4.2. Системы сбора и возврата конденсата закрытого типа

- •2.4.3. Пароконденсатный баланс производственного участка

- •2.5. Системы хладоснабжения

- •2.6. Системы водоснабжения и водоподготовки

- •2.7. Системы оборотного водоснабжения

- •2.8. Системы воздухоснабжения

- •2.9. Системы кондиционирования воздуха

- •2.10. Системы газоснабжения

- •2.11. Общие и отличительные принципы построения подсистем

- •2.12. Принципы приема, распределения и использования ресурса в различных системах

- •Данные к составлению пароконденсатного баланса

- •Термодинамические свойства воды и водяного пара в состоянии насыщения

- •Тема 3. Организация утилизационных систем тепло- и хладоснабжения

- •3.1. Утилизация теплоты в системах тепло- и хладоснабжения промышленных предприятий

- •3.2. Организация централизованной утилизационной системы тепло- и хладоснабжения

- •3.3. Оценка эффективности принимаемых решений

- •Изменение показателей теплового баланса блока 2 с учетом организации воздухоподогрева и рециркуляции дымовых газов

- •Изменение показателей эксергетического баланса блока с учетом организации воздухоподогрева и рециркуляции дымовых газов

- •Результаты балансового расчета по элементам утилизационной системы

- •Баланс теплоты и эксергии в утилизационной системе по внешним потокам

- •Результаты расчета кпп утилизационной системы по ее назначению

- •Результаты перерасчета кпд бттс

- •Результаты перерасчета кпи бттс при включении утилизационной системы

3.3. Оценка эффективности принимаемых решений

Анализ эффективности использования тепловой энергии на стадии дегидрирования изоамиленов в изопрен позволил выявить значительные резервы экономии энергоресурсов, которые можно реализовать в рамках промышленного предприятия.

Анализ стадии дегидрирования изоамиленов с учетом реальных потребностей промышленного объединения в энергоносителях позволил выявить основные источники ВЭР, утилизация которых возможна. К ним, в первую очередь, относятся: отходящие дымовые газы трубчатых печей; теплота парогазовой смеси после котлов-утилизаторов; теплота конденсата контактного газа, циркулирующего в системе скрубберов.

В качестве основных потребителей теплоты ВЭР на производстве рассматриваются:

паропотребляющие элементы стадии дегидрирования изоамиленов;

элементы оборудования смежных стадий производства (выделения, разделения и очистки углеводородных продуктов) как потребители технологической и захоложенной воды;

системы отопления, вентиляции и горячего водоснабжения предприятия.

Проведенный анализ тепловой и термодинамической эффективности использования топливно-энергетических ресурсов на стадии дегидрирования изоамиленов в изопрен показал, что наименьшие значения показателей эффективности ηт и ηе соответствуют высокотемпературным установкам — трубчатым печам. Эти установки являются основными потребителями природного топлива технологической системы и одновременно источником вторичной энергии для производства качественного энергоресурса — водяного пара. Таким образом, важной задачей является повышение эффективности использования природного топлива за счет повышения теплового и термодинамического КПД трубчатых печей, связанных с ними в единую систему элементов оборудования, а также производства дополнительных видов или объемов энергоресурсов.

На выходе из трубчатых печей систем дегидрирования изоамиленов в изопрен расчетная температура дымовых газов составляет tух = 376 °С. В реальных условиях эксплуатации высокотемпературного оборудования значение tух может возрастать до 450—500 °С.

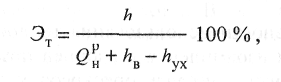

Экономия топлива за счет подогрева воздуха, направляемого к горелкам, по отношению к расходу топлива при работе печей без воздухоподогревателя определяется

(3.3)

(3.3)

где Qнр — теплота сгорания используемого природного топлива, кДж/м3; hв — удельная энтальпия подогретого воздуха, кДж/м3; hух — удельная энтальпия уходящих из печи дымовых газов, кДж/м3.

Топливный эквивалент сэкономленной единицы тепловой энергии на подогрев воздуха

![]() (3.4)

(3.4)

Здесь qух — тепловые потери с физической и химической теплотой уходящих газов при использовании в качестве ВЭР технологических потоков, содержащих горючие компоненты, %; η — степень рекуперации тепловой энергии, представляющая собой отношение энтальпии нагретого воздуха к энтальпии уходящих дымовых газов:

![]() (3.5)

(3.5)

где vв, /hв — удельные объем и энтальпия воздуха; vух /hух — удельные объем и энтальпия уходящих дымовых газов.

Если принять, что теоретические объемы воздуха и дымовых газов при коэффициенте избытка воздуха а = 1 соответственно равны

v°в и v°ух, то действительные значения удельных объемов теплоносителей определяются

(3.6)

(3.6)

На рис. 3.6 показаны графики экономии топлива в зависимости от температур нагретого воздуха и уходящих газов из высокотемпературных установок стадии дегидрирования изоамиленов. Как видно из рисунка, коэффициент использования топлива при установке воздухоподогревателя возрастает на 5—9 %.

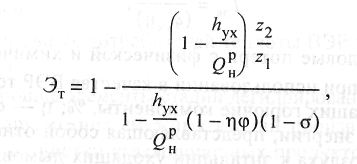

На практике действительная экономия топлива за счет организации подогрева воздуха значительно выше, так как этот процесс сопровождается улучшением условий сгорания топлива и повышением производительности печи. Для более точного определения экономии топлива можно использовать соотношение

(3.7)

(3.7)

где (1 - σ) — доля дымовых газов, проходящих через воздухоподогреватель; ᵩ — коэффициент тепловой эффективности воздухоподогревателя; z1, z2 — коэффициенты, учитывающие тепловые потери в окружающую среду в высокотемпературных процессах переработки углеводородного сырья. Здесь учитывается изменение условий теплопередачи за счет улучшения организации процесса горения в трубчатых печах.

Рис. 3.6. Экономия топлива при подогреве воздуха в трубчатых печах, где в качестве топлива используется природный газ или мазут

1 — tух = 200 °С; 2 — tух = 300 °С; 3 — tух = 400 °С; 4 — tух = 500 °С; коэффициент избытка воздуха α = 1,15

В ряде случаев повышение тепловых потерь с уходящими дымовыми газами связано с увеличением коэффициента избытка воздуха, направляемого на процесс горения в целях снижения температуры в рабочей зоне. Дестабилизация режима работы в трубчатых печах в сторону повышения температуры при термообработке углеводородного сырья приводит к росту интенсивности коксообразования на поверхностях теплообмена, ухудшению качества продукции и условий ведения технологических процессов, поэтому эффективное регулирование температуры топочных процессов высокотемпературных установок представляется важной задачей при организации энерготехнологической системы.

Организация рециркуляции дымовых газов позволяет поддерживать стабильную температуру в рабочей зоне, повысить температуру газовоздушной смеси, улучшить условия ведения топочных процессов, обеспечить снижение температуры топочных газов с наименьшими потерями тепловой энергии. В блоке, объединяющем трубчатую печь и котел-утилизатор, рециркуляция дымовых газов позволит более эффективно производить регулировку температуры пара при изменении тепловых нагрузок в широком диапазоне характеристик.

Экономия топлива при организации обратной рециркуляции дымовых газов достигается за счет снижения коэффициента избытка параметров и соответствующего уменьшения тепловых потерь с дымовыми газами:

![]() (3.8)

(3.8)

где В0 — расход топлива на технологические процессы в трубчатой печи без рециркуляции дымовых газов, м3; vв.р — расход холодного воздуха, направляемого на регулирование температуры топочных газов, м3/м3; с'в.р — теплоемкость воздуха, определенная при температуре уходящих газов.

Теплоэнергетическая система обеспечивает потребителей паром от 0,4 до 1,3 МПа. Поэтому важной задачей производства и потребления энергоносителей за счет ВЭР теплотехнологии является выбор параметров пара, вырабатываемого котлами-утилизаторами. При фиксированном расходе дымовых газов Vд.г и температуре питательной воды на входе в котел (или зону испарения котла) выработка пара определяется

![]() (3.9)

(3.9)

где hп — энтальпия пара, кДж/кг; hп.в — энтальпия питательной воды, кДж/кг; t’д.г — температура дымовых газов на входе в котел-утилизатор, °С.

На рис. 3.7 изображена графическая зависимость парообразования в КУ от давления вырабатываемого пара в диапазоне 0,4— 1,3 МПа. Разброс значений Dп превышает 30 %.

Изменения показателей теплового и термодинамического анализа блока за счет организации воздухоподогрева и рециркуляции дымовых газов в трубчатых печах стадии дегидрирования изоамиленов в изопрен при производстве изопрена приведены в табл. 3.1 и 3.2.

Рис. 3.7. Зависимость паропроизводительности котла-утилизатора от давления вырабатываемого пара

Результаты анализа термодинамической эффективности принимаемых решений представлены в табл. 3.3 и 3.4. Тепловая и эксергетическая диаграммы термодинамического анализа синтезируемой утилизационной системы показаны на рис. 3.8.