- •1. Умови експлуатації нафтопромислових машин і механізмів. Конструктивні, експлуатаційні та технологічні фактори, які визначають несучу здатність обладнання.

- •2. Обладнання для експлуатації свердловин механізованими способами. Область раціонального застосування та порівняльний аналіз.

- •3 . Порівняльний аналіз кінематичних схем приводів шсн. Безбалансирні приводи. Особливості їх конструкції.

- •4. Склад і особливості конструкції обладнання шсну.

- •5. Статичні і динамічні навантаження в точці підвішування штанг. Загальні принципи їх розрахунку.

- •6. Виконувані функції, умови експлуатації та експлуатаційні вимоги до шсну. Різновиди індивідуальних приводів.

- •7. Кінематичний розрахунок балансирного приводу шсн за наближеною теорією.

- •8. Умови зрівноваження приводів шсн. Способи зрівноваження, їх переваги і недоліки.

- •9. Динамограма роботи шсну без і із врахуванням реальних умов експлуатації. Визначення за динамограмою навантажень в точці підвішування штанг і довжини ходу плунжера, устьового штока.

- •10. Виконувані функції, умови роботи та експлуатаційні вимоги шсну, технічні показники.

- •11. Розрахунок потужності приводу шсну.

- •12. Основні положення методики вибору шсну для заданих умов експлуатації.

- •13. Регулювання режиму роботи шсну.

- •14. Загальні принципи розрахунку тангенціальних зусиль на пальці кривошипа верстата-качалки.

- •15. Перевірочний розрахунок на статичну міцність основних деталей верстата-качалки (балансир, вісь балансира, траверса, шатун, опора траверси).

- •16. Область раціонального застосування, конструкція та принцип роботи свердловинних штангових насосів. Швидкозношувані вузли.

- •17. Умови експлуатації шсн. Розрахунок основних деталей насоса на міцність.

- •18. Штангові свердловинні насоси. Призначення, класифікація насосів, основні параметри.

- •19. Насосні штанги, призначення, умови експлуатації, розмірний ряд, матеріали.

- •20. Насосні штанги. Типи. Конструкції. Основи теорії корозійно-втомної міцності насосних штанг.

- •21. Діючі навантаження та методика розрахунку насосних штанг.

- •22. Причини руйнування штанг. Способи і засоби підвищення працездатності насосних штанг.

- •23. Трубчасті та безперервно намотувані штанги їх переваги і недоліки.

- •24. Умови роботи нкт в штангових насосних установках. Діючі навантаження.

- •25. Методика вибору колони нкт, агрегатів і обладнання для промивання піщаних пробок.

- •26. Технологічний процес експлуатації нкт. Причини порушення працездатності нкт та основні напрямки її підвищення.

- •27. Загальні принципи розрахунку гладких і рівноміцних нкт.

- •28. Засоби для діагностування працездатності підземного обладнання штангових свердловинних насосних установок.

- •29. Гідроприводні штангові насосні установки. Призначення, класифікація, принципові схеми і склад обладнання.

- •30. Установки безштангових свердловинних насосів з гідроприводом. Призначення, умови експлуатації, основні принципові схеми гідропоршневих насосних установок.

- •31. Конструкція, принцип роботи та умови експлуатації діафрагмового насоса. Швидкозношувані вузли.

- •32. Установки струменевих насосів для видобутку нафти. Призначення, область застосування, склад обладнання, технічні показники

- •33. Установки діафрагмових насосів для видобутку нафти. Призначення, область застосування, склад обладнання. Технічні показники.

- •34. Установки гвинтових штангових насосів. Призначення, склад обладнання, область застосування, технічні показники.

- •35. Умови роботи, діючі навантаження та особливості розрахунку насосних штанг в комплекті обладнання установки гвинтових штангових насосів.

- •36. Типи та конструкції приводів гвинтових штангових насосів.

- •37. Види ремонтів свердловин, аналіз аварій в нафтових і газових свердловинах.

- •38. Основні вимоги до обладнання для виконання підземного ремонту свердловин.

- •39. Підйомні агрегати для виконання робіт при підземному ремонті свердловин. Склад обладнання, технічні показники.

- •40. Підйомні агрегати для виконання робіт при підземному ремонті свердловин. Вибір найвідповіднішої моделі підйомного агрегату для відомих умов застосування.

- •41. Засоби механізації і автоматизації спо при підземному ремонті свердловин. Умови експлуатації, експлуатаційні і конструктивні вимоги.

- •42. Пристрої та інструмент для виконання робіт при підземному ремонті свердловин.

- •43. Пристрої для виконання спо при підземному ремонті свердловин. Проблеми ваги і металоємності.

- •44. Інструмент для виконання спо при підземному ремонті свердловин. Призначення, типи. Технічні та експлуатаційні показники. Переваги і недоліки.

- •46. Інструмент для виконання аварійно-відновних робіт в свердловинах (ловильний інструмент, фрези). Призначення, типи, характеристики інструменту.

- •47. Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах. Технічні і експлуатаційні показники.

- •48. Обгрунтування вибору підйомного обладнання для промивання піщаних пробок.

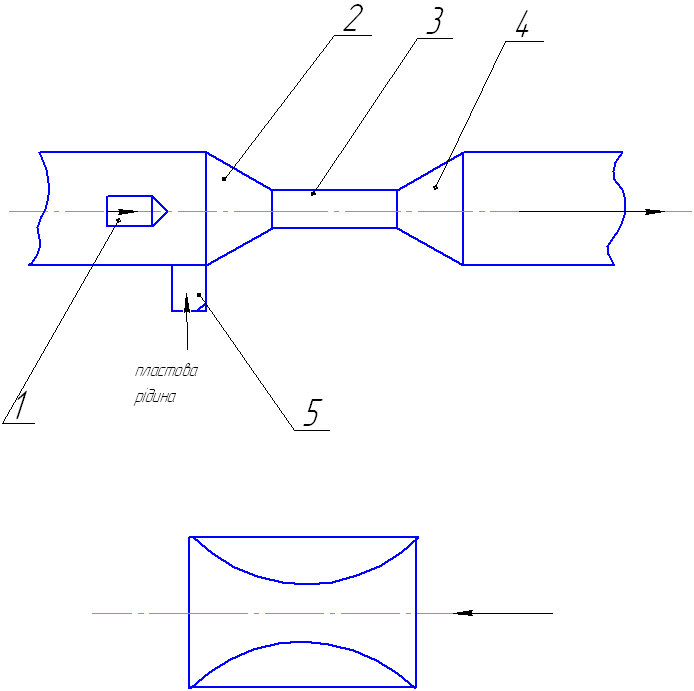

32. Установки струменевих насосів для видобутку нафти. Призначення, область застосування, склад обладнання, технічні показники

.

1 – сопловий апарат, 2- конфузом, 3 – робоча камера, 4- дифузор, 5 – канал для підводу пластової рідини

До сопла 1 підводиться робоча рідина під високим тиском. Вона виходить в камеру із значною Е. Рідина яка в'язкая, поступає в камеру і захоплюється струминою робочої рідини в горловину конфузора 2.

В робочій камері 3 потокі змішуються і кінетична енергія робочої рідини частково передається рідині, що відкачується.

В дифузорі 4 кінетична енергія і суміш виходить під деяким тиском. При цьому відбувається втрата енергії і тому ККД таких установок – низьке

33. Установки діафрагмових насосів для видобутку нафти. Призначення, область застосування, склад обладнання. Технічні показники.

Діафрагмові свердловинні насосні установки відносяться до об’ємних плунжерних насосів з електроприводом, у яких рідина що відбирається, проходячи через приймальний і нагнітальний клапани не контактує з іншими рухомими деталями насоса і його приводу. Вона відділена від них гумовою діафрагмою. Цим визначається специфічна область використання даних насосів.

Установки призначені для видобування агресивних пластових рідин із малодебітних свердловин чи рідин зі значним вмістом в ній механічних домішок, переважно із піскопроявленням, високої обводненості.

Максимальний вміст твердих частин – 2 г/л.

Максимальний вміст попутного газу – до 10 %.

Максимальна концентрація сірководню 0,01 г/л.

Робочий діапазон температур 5 – 90 °С.

Позначення установки:

УЕДН5 – 12,5 – 800 ВП 00

У – установка; Е – привод від заглибного електродви-гуна; Д – діафрагмовий; Н – насос; 5 – розмірна група насоса; 12,5 – подача, м3/добу; 800 – напір, м; ВП – варіант поставки;

00 – з помірним кліматом; 01 – з холодним кліматом.

Параметри:

подачі 4; 6.3; 8; 10; 12.5; 16 м3/добу;

напір 650; 800; 1000; 1100; 1300; 1700 м.

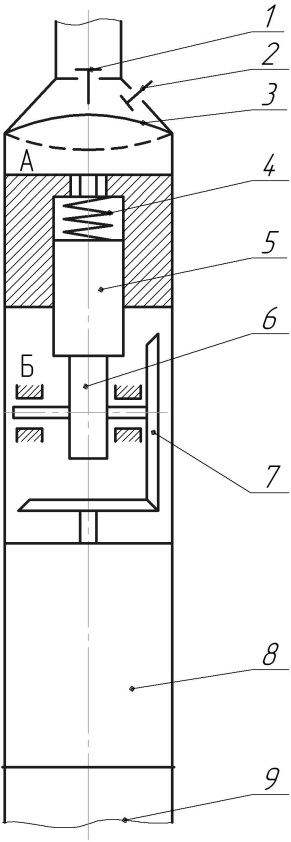

Установка свердловинного діафрагмового насоса складається із заглибного насосного агрегату (насоса і електропривода), спущеного у свердловину на НКТ (рис. 11.6), кабеля, що проходить вздовж труб, зливного клапана, вмонтованого в колону НКТ, обладнання устя і станції управління, яка розміщена на поверхні.

У заглибного агрегату є нагнітальний 1 і всмоктувальний 2 клапани, діафрагма 3, пружина 4 і поршень 5. Під поршнем знаходиться ексцентрик 6, що обертається кутовою зубчастою передачею 7. Нижче знаходиться електродвигун 8 і компенсаційна діафрагма 9.

Порожнина А над поршнем і порожнина Б біля приводу заповнені маслом. Порожнина А має строго визначений об’єм масла. Витікання масла із цієї порожнини (наприклад, через щілину біля поршня 5 і циліндра, в якому ходить поршень) заміщуються через спеціальний клапан, який розміщений в корпусі циліндра. Так само випускаються і залишки масла із порожнини А. Роботою цих клапанів управляє допоміжний поршеньок, який з’єднаний штовхачем з діафрагмою.

1 - нагнітальний клапан; 2 - всмоктувальний клапан; 3 - діафрагма; 4 - пружина; 5 - поршень; 6 - ексцентрик; 7 - конічна зубчаста передача; 8 – електродвигун; 9 – компенсатор

Рисунок 11.6 – Схема свердловинного діафрагмового насоса

Заглибний агрегат працює таким чином. При обертанні вала електродвигуна (див. рис. 11.6) і кутової зубчастої передачі ексцентрик 6 обертається і поршень 5, який притиснутий до ексцентрика пружиною 4, переміщається вверх і вниз. На схемі показано верхнє положення поршня. Оскільки об’єм А незмінний, при ході поршня вниз масло буде заповнювати звільнюваний поршнем простір, а діафрагма 3 опуститься (нижче положення діафрагми відмічено пунктиром). Здійснюється зниження тиску в робочій порожнині насоса під клапанами і відбувається всмоктування рідини із свердловини. Коли при подальшому обертанні ексцентрика він перемістить поршень вверх, масло натисне на діафрагму і перемістить її у верхнє положення. Відбудеться нагнітання рідини через клапан 1 в НКТ. Таким чином, рідина, яка перекачується, взаємодіє тільки з клапанами, діафрагмою і стінками робочої поверхні. Зміна об’єму порожнини Б через рух поршня 5 компенсується діафрагмою 9.

Насосні установки цього типу випускаються фірмою «Плейгер» (ФРГ) і були також розроблені, виготовлені і випробувані в Радянському Союзі (ОКБ БН). Оскільки кутова зубчаста передача і ексцентриковий привід поршня розміщуються в заглибному агрегаті малих габаритів, потужність привода обмежена 3-6 кВт. Електродвигун трифазний, асинхронний, маслозаповнений. Частота обертання вала електродвигуна 1350-1500 хв-1. Зубчаста передача знижує частоту обертання приблизно у 2 рази. Таким чином, число ходів поршня за хвилину біля 750 при довжині ходу близько 2,5 см, розрахункове число циклів роботи діафрагми до відмови приблизно 400∙106 (приблизно 400 діб). При тиску

10 МПа подача насоса складає близько 10 м3/добу. ККД заглибного агрегату – 0,45. При відборі сильно обводненої рідини (до 90 %) з дотриманням механічних домішок до 1,8 мас.%, російські насоси мають міжремонтний період роботи (більше 200 діб). В цих умовах міжремонтний період насосів ЕВН і штангових насосів у 2-3 рази менший.