- •Основи технології виробництва та ремонту автомобілів

- •1. Які бувають забруднення на деталях, що підлягають відновленню та способи їх очищення?

- •17. Експлуатаційні забруднення деталей автомобілів, причини їх виникнення та способи очищення.

- •2. Стадії миття деталей машин.

- •3. Характеристика дефектів деталей, які підлягають відновленню, та їх різновиди. Призначення та сутність дефектування і сортування деталей

- •3. Призначення та сутність дефектування і сортування деталей

- •4. Поняття про граничний та допустимий знос деталей машин.

- •5. Назвіть методи відновлення деталей машин

- •6. Призначення та сутність процесу комплектування деталей машин

- •7. Розкрийте сутність способу відновлення деталей пластичним деформуванням

- •8. Перерахуйте способи відновлення деталей газотермічним напиленням (металізацією). Назвіть переваги та недоліки способу

- •9. Сутність способу відновлення деталей машин металізуванням

- •10. Cутність способу відновлення деталей газоплуменевим напилення. Переваги та недоліки способу.

- •11. Назвіть миючі засоби, які використовуються для миття деталей, агрегатів, вузлів.

- •12. Стадії припрацювання двигунів, призначення холодного припрацювання

- •13. Сутність способу відновлення деталей машин електродуговою металізацією

- •14. Відновлення деталей машин плазмовим напиленням. Характеристика дугової плазми.

- •18. Відновлення деталей електролітичним (гальванічним) хромуванням.

- •19. Відновлення деталей електродуговою наплавкою. Характеристика (будова) електричної дуги. Пряма та зворотна полярність.

- •20. Способи зварювання та наплавки деталей, виготовлених з чавуну.

- •21. Класифікація способів відновлення деталей. Зварювальні та наплавлювальні.

- •22. Технічна норма часу на технологічну операцію. Її складові.

- •23. Відновлення деталей , виготовлених із вуглецевих сталей пластичною деформацією. Інтервал температур для гарячої обробки.

- •24. Зварування і наплавлювання деталей під шаром флюсу.

- •25. Зварювання і наплавлення в газових захисних середовищах. Аргонно-дугове зварювання.

- •26. Схема технологічного процесу індустріального капітального ремонту.

- •27. Хонінгування деталей. Призначення. Параметри технічного процесу.

- •28. Відновлення деталей вібродуговим електроімпульсним наплавленням. Переваги і недоліки перед наплавленням під шаром флюсу.

- •29. Структура авторемонтних підприємств. Типова структура основного виробництва.

27. Хонінгування деталей. Призначення. Параметри технічного процесу.

Як доводочні операції різанням під час ремонту застосовують хо-нінгування і суперфініш.

Хонінгування являє собою метод остаточної обробки циліндричних поверхонь, звичайно отворів, абразивними брусками, закріп леними у спеціальній головці. Його застосовують після чистового розточування або шліфування.

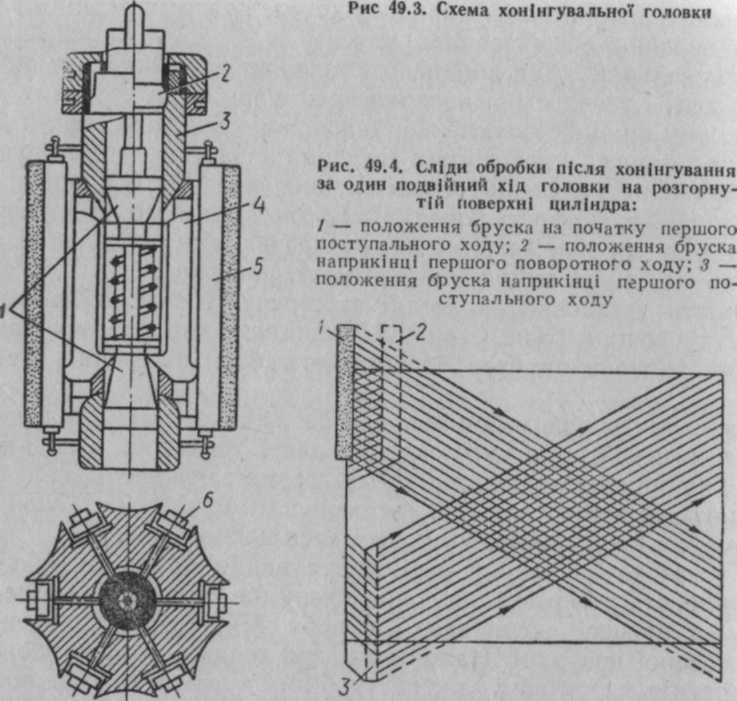

Під час хонінгування зрізають гребінці, що залишились від попередньої обробки і видаляють припуск (0,01...0,12 мм). Хонін гувальну головку показано на рис. 49.3. Абразивні бруски 6 дрібної зернистості кріплять за допомогою тримачів 5 бруска до корпусі З головки. Бруски можуть розсуватися упорними пластинами 4 і конусами /. Шарнір 2 призначений для самоорієнтування головки в отворі циліндра.

Під час хонінгування головка з брусками обертається, одночаснії рухаючись поступально-зворотно уздовж своєї осі з числом подвійних ходів 10... 100 за 1 хв.

В результаті додавання обох рухів хонінгувальна головка переміщується по гвинтовій лінії і на оброблюваній поверхні утворю-

ІТЬСЯ характерна сітка, що являє собою сліди абразивних зерен (рис. 49.4), у заглибинах яких добре тримається мастило.

Під час хонінгування оброблювана поверхня інтенсивно полива-і гься мастильно-охолодною рідиною, яка не тільки охолоджує по-іерхню, а й сприяє видаленню з неї металевої стружки та продуктів спрацювання брусків. Як мастильно-охолодну рідину під час хонін-гувания застосовують гас або суміш гасу з мінеральним маслом (20... ЗО %).

28. Відновлення деталей вібродуговим електроімпульсним наплавленням. Переваги і недоліки перед наплавленням під шаром флюсу.

Вібродугове наплавлювання застосовують для ремонтного наплавлювання

собу полягає в тому, що між деталлю З (рис. 50.29) і присадним електродним дротом /, який вібрує з частотою 50 і більше коливань за секунду, періодично збуджується дуга.

Деталь рівномірно обертається, а наплавлювальна головка переміщується вздовж деталі. У зону наплавлювання надходить холодна рідина, найчастіше водний розчин кальцинованої соди або 20 %-й водний розчин гліцерину. Пара, що утворюється, захищає метал пліши від кисню й азоту повітря. Основна перевага цього способу— Малий тепловий вплив на основний Метал і незначна деформація на-ііл.иїлюваної деталі (у 6...12 раз менша, ніж під час електродугового наплавлювання).

Вібродугове наплавлювання ефективне для відновлення спрацьованих деталей (спрацювання

менш ЯК 1 мм). Лазерне наплавлювання полягає в нанесенні покриття на спра-цьовану поверхню деталі за допомогою лазера. Завдяки локальному Фокусуванню лазерного випромінювання можна наносити присадний матеріал у вигляді порошкової суміші на поверхню деталі із збереженням вихідної структури деталі. В результаті можна поєднувати іисоку стійкість проти спрацювання з втомленісною міцністю відновленої деталі.

Наплавлювання порошковим дротом найефективніше для відновлення деталей із значним ступенем спрацювання. Суть способу полягає а тому, що як плавкий електрод використовують порошковий дріт.

При цьому захист і легування наплавленого металу забезпечу-Ються за рахунок шихти, запресованої в осердя дроту. Для додаткового захисту іноді застосовують флюс або вуглекислий газ. Наплав-ИЮвати можна і без захисту — самозахисним порошковим дротом, м якому основною складовою шихти є рутил-органічні, карбонатно-

'I' ритні і флюоритні концентрати, що являють собою шлакотвірну

Частину шихти. Самозахисним дротом типу ПАНЧ-11 ремонтують чавунні блоки циліндрів, виготовлені з сірого чавуну.

Наплавлювання виконують на автоматах та напівавтоматах типу Л Б80М, Л-384МКта ін.За джерела струму правлять зварювальні перетворювачі та випрямлячі, що мають жорстку зовнішню характерис-