- •Основи технології виробництва та ремонту автомобілів

- •1. Які бувають забруднення на деталях, що підлягають відновленню та способи їх очищення?

- •17. Експлуатаційні забруднення деталей автомобілів, причини їх виникнення та способи очищення.

- •2. Стадії миття деталей машин.

- •3. Характеристика дефектів деталей, які підлягають відновленню, та їх різновиди. Призначення та сутність дефектування і сортування деталей

- •3. Призначення та сутність дефектування і сортування деталей

- •4. Поняття про граничний та допустимий знос деталей машин.

- •5. Назвіть методи відновлення деталей машин

- •6. Призначення та сутність процесу комплектування деталей машин

- •7. Розкрийте сутність способу відновлення деталей пластичним деформуванням

- •8. Перерахуйте способи відновлення деталей газотермічним напиленням (металізацією). Назвіть переваги та недоліки способу

- •9. Сутність способу відновлення деталей машин металізуванням

- •10. Cутність способу відновлення деталей газоплуменевим напилення. Переваги та недоліки способу.

- •11. Назвіть миючі засоби, які використовуються для миття деталей, агрегатів, вузлів.

- •12. Стадії припрацювання двигунів, призначення холодного припрацювання

- •13. Сутність способу відновлення деталей машин електродуговою металізацією

- •14. Відновлення деталей машин плазмовим напиленням. Характеристика дугової плазми.

- •18. Відновлення деталей електролітичним (гальванічним) хромуванням.

- •19. Відновлення деталей електродуговою наплавкою. Характеристика (будова) електричної дуги. Пряма та зворотна полярність.

- •20. Способи зварювання та наплавки деталей, виготовлених з чавуну.

- •21. Класифікація способів відновлення деталей. Зварювальні та наплавлювальні.

- •22. Технічна норма часу на технологічну операцію. Її складові.

- •23. Відновлення деталей , виготовлених із вуглецевих сталей пластичною деформацією. Інтервал температур для гарячої обробки.

- •24. Зварування і наплавлювання деталей під шаром флюсу.

- •25. Зварювання і наплавлення в газових захисних середовищах. Аргонно-дугове зварювання.

- •26. Схема технологічного процесу індустріального капітального ремонту.

- •27. Хонінгування деталей. Призначення. Параметри технічного процесу.

- •28. Відновлення деталей вібродуговим електроімпульсним наплавленням. Переваги і недоліки перед наплавленням під шаром флюсу.

- •29. Структура авторемонтних підприємств. Типова структура основного виробництва.

24. Зварування і наплавлювання деталей під шаром флюсу.

Автоматичне зварювання (зрідка напівавтоматичне) застосопуюи.

у масовому та великосерійному виробництві для виконання кільцевих та прямолінійних швів у виготовленні деталей і зварних кой струкцій.

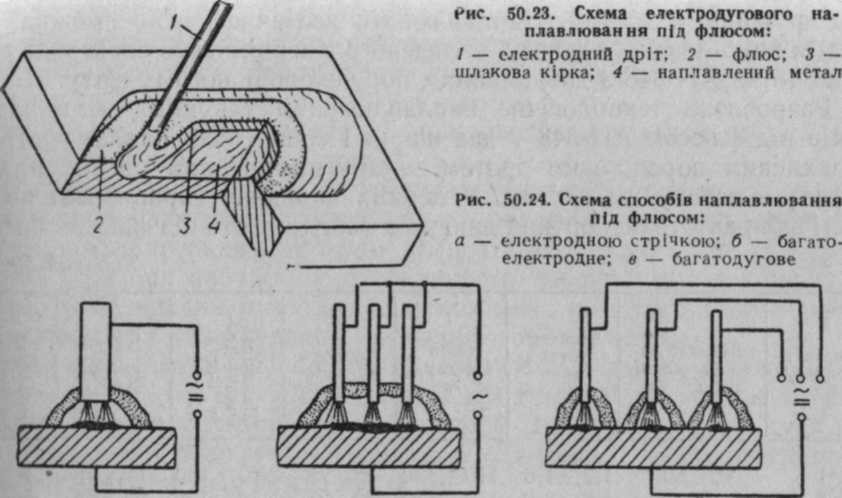

Ремонтне наплавлювання під флюсом мало відрізняється ві і зварювання. Так само, як і під час зварювання, дуга в цьому випадку горить між електродом і наплавлюваною деталлю під захистом розплавленого шлаку або флюсу (рис. 50.23). Такою дугою плавлиги і основний і присадковий метали, а також флюс.

Оболонка з розплавленого флюсу оберігає метал наплавки і при шовної зони від контакту з киснем і азотом повітря, запобігає втратам розплавленого металу від розбризкування.

а б 6

Як і зварювання, наплавлювання під флюсом поділяється на ав-Гоматичне та напівавтоматичне. Автоматичне наплавлювання підфлю-Сом забезпечує високі продуктивність та якість наплавленого металу, а також поліпшення умов праці. При цьому способі наплавлювання можна легувати наплавлений метал через електродний дріт, флюс ІОО ж спільним легуванням через дріт та флюс. Ступінь легування (влежить від режимів наплавлювання. У табл. 50.10 наведено режими наплавлювання циліндричних деталей діаметром 40... 100 мм електродним дротом діаметром до 2 мм.

, І Іеревага наплавлювання під флюсом — високі продуктивність і Якість роботи; недолік — неможливість візуального нагляду за фор-

.іпням наплавлених валиків, а також неможливість виконувати Процес у різних просторових положеннях.

У процесі наплавлювання намагаються зменшити частку основно-ііі металу в наплавленому, щоб знизити ступінь переходу шкідливих домішок.

Мале значення частки участі основного металу досягається за умінні наплавлювання під флюсом електродною стрічкою (рис. 50.24).

Зрідка застосовують багатодугове наплавлювання. Суть способу (чи птодугового і багатоелектродного наплавлювання полягає в тому, що застосовують кілька наплавлювальних апаратів або ж один з кіль-Кома електродами, ізольованими один від одного. При цьому кожний електрод живиться від окремого джерела струму.

Наплавлюванням під флюсом відновлюють стальні колінчасті пі ні двигунів багатьох марок. Стальні колінчасті вали відновлюють и.ініціюванням під флюсом АН-348А високовуглецевими дротами ОВСабо пружинним дротом. Наплавлювати колінчасті вали можна під шаром комбінованого флюсу, складеного з керамічного електрода типу АНК-18 чи АН-348 з добавлянням порошкоподібного графіту.

Розроблено технологічне наплавлювання чавунних колінчастих валів під флюсом АН-348 у два шари. Перший шар наплавляють са-мозахисним порошковим дротом, а другий (стійкий проти спрацювання) —• легованим дротом. У деяких випадках спрацьовані колінчасті вали автотранспортних двигунів наплавляють під флюсом багато-електродним наплавлюванням. Шийки валів наплавляють чотирма електродами з дроту типу Н ЗОХГСА. Після наплавлювання деталі піддають термообробці — глибокому відпуску чи відпалу і нормалізації.

25. Зварювання і наплавлення в газових захисних середовищах. Аргонно-дугове зварювання.

Перевага цього способу — можливість здійснювати процес в усіх простороні!ч положеннях, легкість автоматизації процесу, простота устаткування, можливість наглядати за формуванням зварного з'єднання.

Устаткування і апаратура для зварювання в захисних газах. У загальному випадку робочий пост для зварювання в захисних їм її складається з механічної та електричної частин. Балони з газом, шланги для подавання газу і прилади складають газову магістраль поста.

Зварювальне устаткування, застосовуване для зварювання в іа хисних газах, класифікують:

за способом зварювання — неплавким вольфрамовим електро тм і плавким металевим електродом;

за призначенням — універсальне і спеціальне;

за типажем — напівавтомати, автомати і різні установки дли спеціалізованих видів зварювальних робіт.

Для зварювання в захисних газах застосовують як постійний, так і змінний струм. Як джерела живлення зварювальної дуги в разі зварювання на постійному струмі використовують зварювальні перетворювачі або зварювальні випрямлячі, на змінному струмі — зварювальні трансформатори.

Для подавання електродного дроту і захисного газу призначені газоелектричні пальники. До газоживильної апаратури постів (рис. 50.18) входять: балон із захисним газом, редуктор, осушник і підігрівник газу, ротаметр для вимірювання имтрати газу. Газ надходить у зону дуги спеціальним шлангом.

Технічні характеристики найпоширеніших напівавтоматів та автоматів у захисних газах наведено в табл. 50.7.

Для ручного дугового зварювання у середовищі аргону застосовують установки УДАР-300-1, УДГ-301 (на струми 50. ..300 А), УДАР-500, УДГ-501 (на струми 60...500 А) та ін. Установки комплектуються спеціальними газоелектричними пальниками.

Електроди, використовувані для зварювання в захисних газах, поділяються на дві групи: неплавкі на плавкі. У свою чергу, неплавкі електроди поділяються на вольфрамові та вугільні. Неплавкі вольфрамові

електроди у вигляді прутків, які поставляють за стандартом, застосовують для аргонодугового зварювання. Неплавкі вугільні електроди використовують для зварювання міді та мідних сплавів. Плавкі електроди застосовують в разі використання як захисних газів аргону та вуглекислого газу. При цьому роль плавкого електрода виконує голий (необмазаний) присадний дріт.

Під час зварювання в захисних активних газах відбувається інтенсивна взаємодія газів з розплавленим металом. В результаті можуть виникнути дефекти під час кристалізації металу. Так, внаслідок вигоряння вуглецю в недостатньо розкисленій сталі утворюються газові включення у вигляді пор. Щоб зварне з'єднання було Належної якості, у присадний дріт вводять елементи-розкислю-вачі.

Вигорянню деяких легуючих елементів і нейтралізації шкідливого впливу газів запобігають легуванням зварного шва через при-садний дріт.

Основні технологічні особливості зварювання й наплавлювання у середовищі захисних газів: рід, полярність і зварювальний струм, їм пруга дуги, швидкість зварювання, витрата газу, форма підготовки кромок під зварювання. Важливе значення має діаметр елек-11'одного дроту. Його добирають залежно від товщини зварюваного ме-іі.іу, а за вибраним діаметром встановлюють зварювальний струм. Витрату захисного газу визначають залежно від швидкості зварюван-ня, зварювального струму і типу зварного з'єднання. Електроднийдріт добирають з урахуванням забезпечення аналогічності хіміч- о складу металу шва і основного металу. Дріт іншого складу

застосовують, щоб забезпечити певні властивості наплавленого металу.

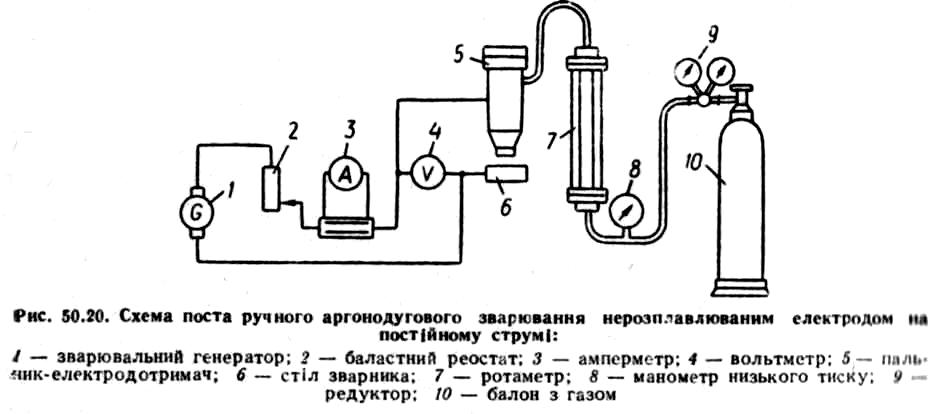

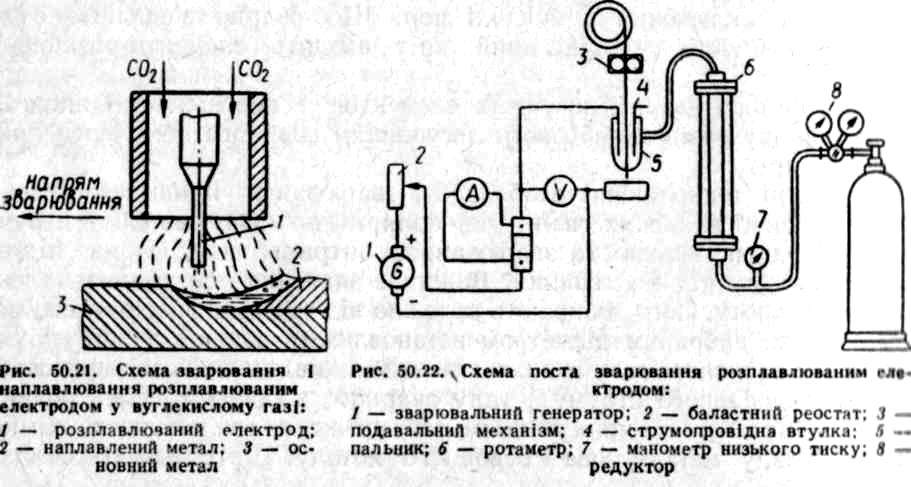

На ремонтних заводах найбільше застосовують аргонодугове :ша рювання неплавким (вольфрамовим) електродом (рис. 50.19 та 50.20), а також зварювання й наплавлювання плавким електродом у вуглекислому газі (рис. 50.21 та 50.22). Під час зварювання й наплавлю вання в захисних газах повітря відтискується від зони зварюванні струминою газу, а окисленню металу шва вуглекислим газом запобігають елементи-розкислювачі, що містяться в електродному дроті.

Аргонодугове зварювання неплавким (вольфрамовим) електродом характерне тим, що дуга збуджується і горить між електродом і деталлю, а присадний матеріал подається ззовні. Зварювання можна виконувати як уручну, так і за допомогою автоматів та напівавтоматів із застосуванням постійного і змінного струму. Цим способом доцільно ремонтувати і відновлювати відповідальні деталі з нержавіючих, жаростійких і жароміцних сталей, а також алюмінієвих та магнієвих сплавів. Спосіб забезпечує високу якість ремонту, проте використання порівняно дорогого і дефіцитного аргону різко підвищує вартість ремонту й відновлення деталей. Орієнтовні режими ручного аргонодугового зварювання й наплавлювання наведено в табл. 50.8.

Для ремонтного зварювання й наплавлювання деталей з маловуг-лецевих і деяких низьколегованих сталей як присадний матеріал застосовують кремнемарганцевистий дріт Св-08ГС, Св-08Г2С та ін. Кремній і марганець, які містяться в таких дротах, є розкислювачами, що забезпечує утворення Наплавлювання в захисних газах мало відрізняється від зварю-

II я цим самим способом. Так само, як і під час зварювання, дуга

юрить між наплавлюваною деталлю і плавким чи неплавким електродом. На ремонтних підприємствах найбільш поширене напівавтома-ГИЧНЄ наплавлювання у середовищі вуглекислого газу плавким електродом постійним струмом зворотної полярності. Порівняно з ручним напівавтоматичне наплавлювання підвищує продуктивність праці І 3...4 рази і на ЗО...40 % знижує собівартість за рахунок зменшення затрат енергії на плавлення металу.

І Іаплавлюванню у вуглекислому газі піддають як циліндричні, так і плоскі поверхні деталей. Зовнішні і внутрішні поверхні циліндричних деталей наплавляють по гвинтовій лінії вздовж твірної.

Вибір способу і послідовності наплавлювання залежить від конструкції деталі. На ремонтних підприємствах для відновлення дета-ии застосовують напівавтоматичне наплавлювання у вуглекислому Газі па напівавтоматах 0547Р, ПГШ-2М та ін. і автоматичне на спеціальному устаткуванні (автомати АДПГ-500, АТП-2 та ін.). Як джерела струму використовують випрямлячі ВДГ-301, ВС-300 та ін. і перетворювачі АСГ-400, ПСУ-600 та ін.