- •Основи технології виробництва та ремонту автомобілів

- •1. Які бувають забруднення на деталях, що підлягають відновленню та способи їх очищення?

- •17. Експлуатаційні забруднення деталей автомобілів, причини їх виникнення та способи очищення.

- •2. Стадії миття деталей машин.

- •3. Характеристика дефектів деталей, які підлягають відновленню, та їх різновиди. Призначення та сутність дефектування і сортування деталей

- •3. Призначення та сутність дефектування і сортування деталей

- •4. Поняття про граничний та допустимий знос деталей машин.

- •5. Назвіть методи відновлення деталей машин

- •6. Призначення та сутність процесу комплектування деталей машин

- •7. Розкрийте сутність способу відновлення деталей пластичним деформуванням

- •8. Перерахуйте способи відновлення деталей газотермічним напиленням (металізацією). Назвіть переваги та недоліки способу

- •9. Сутність способу відновлення деталей машин металізуванням

- •10. Cутність способу відновлення деталей газоплуменевим напилення. Переваги та недоліки способу.

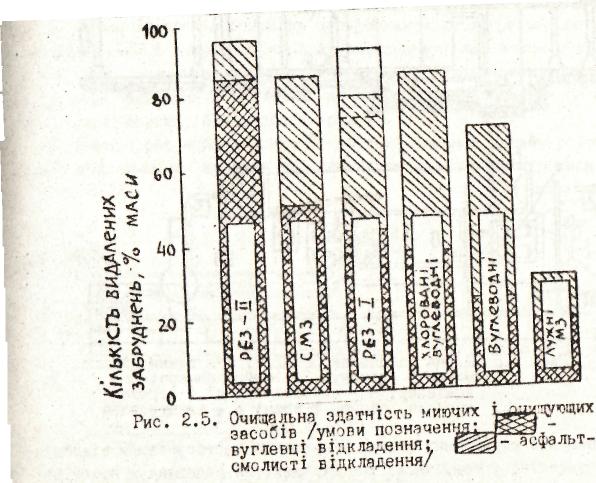

- •11. Назвіть миючі засоби, які використовуються для миття деталей, агрегатів, вузлів.

- •12. Стадії припрацювання двигунів, призначення холодного припрацювання

- •13. Сутність способу відновлення деталей машин електродуговою металізацією

- •14. Відновлення деталей машин плазмовим напиленням. Характеристика дугової плазми.

- •18. Відновлення деталей електролітичним (гальванічним) хромуванням.

- •19. Відновлення деталей електродуговою наплавкою. Характеристика (будова) електричної дуги. Пряма та зворотна полярність.

- •20. Способи зварювання та наплавки деталей, виготовлених з чавуну.

- •21. Класифікація способів відновлення деталей. Зварювальні та наплавлювальні.

- •22. Технічна норма часу на технологічну операцію. Її складові.

- •23. Відновлення деталей , виготовлених із вуглецевих сталей пластичною деформацією. Інтервал температур для гарячої обробки.

- •24. Зварування і наплавлювання деталей під шаром флюсу.

- •25. Зварювання і наплавлення в газових захисних середовищах. Аргонно-дугове зварювання.

- •26. Схема технологічного процесу індустріального капітального ремонту.

- •27. Хонінгування деталей. Призначення. Параметри технічного процесу.

- •28. Відновлення деталей вібродуговим електроімпульсним наплавленням. Переваги і недоліки перед наплавленням під шаром флюсу.

- •29. Структура авторемонтних підприємств. Типова структура основного виробництва.

14. Відновлення деталей машин плазмовим напиленням. Характеристика дугової плазми.

Плазмове напилення

При плазмовому нанесенні покриттів для розплавлення і перенесення порошку на відновлювану /зміцнювану/ поверхню деталі використовують теплові і динамічні властивості плазмового струменя.

Плазмове напилення грунтується на здатності газів за певних умов переходити в стан плазми, яка являє собою іонізований потік газу за високих температур. Найвищу температуру має аргонова плазма /15000...30000 °С/.

При збудженні електричної дуги під впливом високої температури,підвищеного тиску газів і термоемісії електронів з поверхні катодагаз, підведений у зону горіння дуги, іонізується. Поряд із позитивной негативно зарядженими іонами в газі є електрони й нейтральні атоми,при зіткненні яких процес іонізації активізується. Плазма має високу електричну провідність, тому напруга в струмені плазми низька, а силаструму велика. Висока електрична провідність плазми сприяє утворенню навколо неї значного магнітного поля. Магнітні силові лінії змушують плазму стискатися, внаслідок чого вона витягується й набирає форми шнура. Швидкість потоку плазми сягає 9000 м/с, а біля газового пальника- 90 м/с. Плазмоутворюючий газ, в якому немає кисню, дає змогу одержувати покриття без оксидів.

Крім того, процесу плазмового напилення властива вища продуктивність, можливість використання для покриттів широкої гами матеріалів, більший ( до 95%) коефіцієнт напилення й можливість повної автоматизації процесу.

При плазмовому напиленні, як матеріал для покриттів застосовують порошкоподібні сплави і дріт. Найчастіше для напилення використовують стійкі до спрацювання порошкові сплави на основі нікелю або заліза з високим вмістом вуглецю. Такі сплави мають високі технологічні та службові властивості. До недоліків сплавів на основі заліза треба віднести їх вищу температуру плавлення (1250-1300 С) і відсутність властивостей для самофлюсування. Порошкоподібні сплави: на основі нікелю марок ПГ-ХН80СР2, ПГ-ХН80СРЗ тощо мають такі цінні властивості, як низька температура плавлення /950...1050 °С/, хорошу рідкотекучість, можливість керування твердістю в широкому діапазоні /HRС 55...60/, наявність властивостей самофлюсування. Однак такі сплави мають високу вартість.

Плазмовим напиленням можна наносити захисні теплові покриття з керамічних матеріалів (оксид алюмінію ГА85 або ГА8, двооксид цирконію ПЦП-90 та ін.) на дно поршня і головку блока циліндрів.

18. Відновлення деталей електролітичним (гальванічним) хромуванням.

Важным направлением использования гальванических покрытий при упрочнении и восстановлении деталей автомобилей и другой техники является электролитическое хромирование.

Упрочнению хромированием в процессе изготовления подвергаются 40 — 50 наименований деталей грузовых автомобилей с общей площадью покрытия 0,4 — 0,6 м2 и 200 — 300 наименований деталей легковых автомобилей с общей площадью покрытий хрома 1,8 — 2,2 м2. Еще большее число деталей может быть восстановлено хромированием. По грузовым автомобилям число деталей составляет 60 — 80 шт., площадь покрытия —0,8—1,5 м2; по легковым соответственно 300— 350 шт. и 2,3— 2,6 м2.

В результате хромирования наблюдается значительное повышение (в несколько раз) износостойкости следующих деталей:

Цилиндры двигателей 2 — 14

Поршневые кольца 2 — 4

Толкатели 1,5 — 3

Стержни клапанов 3 — 4

Кулачки и шейки распределительного вала 3 — 4

травления, мин*... . 5—20 1 —2 0,2—03

Поршневые пальцы 1,1—2,7

Шейки коленчатого вала 3 — 6

Посадочные места под шариковые и

роликовые подшипники 15 — 20

Шипы крестовин карданных валов 2 — 4 Пальцы гидроамортизаторов автомо- билей и гусеничных машин 7 — 10

Электролитический хром—твердый, хрупкий металл, серебристо-стального цвета с синеватым оттенком, обладающим высокой износостойкостью и жаростойкостью. Гладкий хром имеет плохую смачиваемость. Электролитические осадки хрома характеризуются высокими внутренними напряжениями и значительной пористостью.

Существует износостойкое и защитно-декоративное хромирование. Износостойкое хромирование применяют для восстановления изношенной поверхности деталей и покрытия инструмента для повышения их сопротивления износу. Защитно-декоративное хромирование применяют для защиты изделий от коррозии и придания им красивого внешнего вида. Как антикоррозионное и декоративное покрытие хром используется обычно с подслоем меди и никеля.

Внешний вид, структура и механические свойства электролитического хрома изменяются в очень широких пределах в зависимости от условий электролиза,состава и температуры электролита, плотности тока. При неизменном составе электролита можно, изменяя плотность тока и температуру, получить три различных вида осадков: блестящий, молочный и матовый (серый) (рис. 10.6).

Блестящие осадки получают при температуре 329 — 331 К и средних плотностях тока — 35 — 70 А/дм2. Они обладают твердостью порядка 7500 — 9000 МПа, широко разветвленной сеткой трещин и большой хрупкостью; рекомендуются для наращивания изношенных поверхностей деталей при удельных нагрузках, не превышающих при сухом трении 2,5 МПа и смазке 40 — 55 МПа.

Из блестящего осадка износостойкого хрома анодным травлением можно получить пористый хром, который используется для деталей, работающих в условиях недостатка смазки. Анодное травление осуществляется в хромовом электролите при плотности тока 30 — 40 А/дм2.

Молочные осадки получают при температуре 333 К и выше и сравнительно невысоких плотностях тока — 25 — 35 А/дм2. Они характеризуются твердостью 2500 — 7500 МПа, хорошей смачиваемостью и значительной вязкостью по сравнению с блестящими осадками, отсутствием сетки в тонких слоях, рекомендуются для наращивания деталей, работающих при средних удельных давлениях порядка 8 — 10 МПа, и как антикоррозионное покрытие.

Матовые (серые) осадки хрома получают при высокой плотности тока 70— 100 А/дм2и сравнительно невысокой температуры 308 — 323 К-Эти осадки характеризуются большой твердостью 12 000 МПа, хрупкостью, наличием густой сетки трещин и низкой износостойкостью (рис. 10.7).

Все виды износостойкого хрома можно получить в одном универсальном электролите состава: хромовый ангидрид СгОэ 250 кг/м3; серная

Рис. 10.8. Схема установки для нанесения гальванических покрытий:

/ — электролит; 2 — ванна; А — анод; К — катод

Схема установки для хромирования деталей показана на рис. 10.8. В отличие от меднения, никелирования, железнения, цинкования, применяемых при ремонте, при хромировании аноды изготовляют из свинца, т. е. труднорастворимого металла. Электролит представляет собой раствор двух сильных кислот — хромовой и серной, которые растворили бы аноды, если бы они были изготовлены из металлического хрома.

Процесс электролитического хромирования характеризуется очень малым выходом по току в стационарных ваннах — 13 — 15 %. Причиной является состав электролита(хромовая кислота и серная), при котором электрический ток расходуется в основном на разрядку на катоде-детали ионов водорода, а сам процесс хромирования является побочным процессом.

Кроме универсального электролита, существует целый ряд других составов электролитов — саморегулирующийся, тетрахроматный и др.

Саморегулирующийся электролит обладает свойством автоматического поддержания постоянства отношения количества хромового ангидрида к аниону БО2-, в результате чего отпадает необходимость в его частых корректировках. Применяется следующий состав электролита, кг/м3: хромовый ангидрид Сг03 — 200 — 300; сульфат стронция 5г504 — 6,5— 8,5; кремнефторид калия К25іР6 — 18— 20.

Режим хромирования: плотность тока — 50— 100 А/дм2, температура — 323 — 343 К- Наряду с автоматическим корректированием состава, использование саморегулирующегося электролита позволяет повысить износостойкость покрытия и производительность процесса в результате более высокого выхода хрома по току (18 — 20 %), расширить зону получения блестящих осадков, повысить рассеивающую способность электролита.

Тетрахроматный электролит позволяет вести процесс при комнатной температуре. Состав электролита (кг/м3): хромовый ангидрид Сг03 — 350 — 400; серная кислота Н2504 — 2,0 — 2,5; едкий натр ЫаОН — 40 — 60; сахар или глюкоза — 1 — 3. Режим хромирования: плотность тока — 60 — 80 А/дм2; температура — 291 — 295 К; выход хрома по току — 28 — 30%.

Хром,полученный из тетрахромат-ного электролита, не имеет пор, обладает низкой твердостью и хорошо прирабатывается.

Для деталей, поверхность которых должна обладать низким коэффициентом отражения света, применяется черное хромирование. В связи с низкой коррозионной стойкостью черного хрома на детали предварительно наносят слой никеля или хрома требуемой толщины, после чего помещают их в электролит для черного хромирования. Используемые для этой цели электролиты не должны содержать серной кислоты. Рекомендованный состав электролита приведен в табл. 10.7.

Черное хромирование в отличие от оксидных покрытий и черного никеля термостойко до температуры 500 ° С, устойчиво в вакууме, имеет относительно высокую твердость и высокую износостойкость. Однако для работы на трение покрытие черным хромом мало пригодно. В отечественной практике наибольшее распространение получил электролит 2.