- •Основи технології виробництва та ремонту автомобілів

- •1. Які бувають забруднення на деталях, що підлягають відновленню та способи їх очищення?

- •17. Експлуатаційні забруднення деталей автомобілів, причини їх виникнення та способи очищення.

- •2. Стадії миття деталей машин.

- •3. Характеристика дефектів деталей, які підлягають відновленню, та їх різновиди. Призначення та сутність дефектування і сортування деталей

- •3. Призначення та сутність дефектування і сортування деталей

- •4. Поняття про граничний та допустимий знос деталей машин.

- •5. Назвіть методи відновлення деталей машин

- •6. Призначення та сутність процесу комплектування деталей машин

- •7. Розкрийте сутність способу відновлення деталей пластичним деформуванням

- •8. Перерахуйте способи відновлення деталей газотермічним напиленням (металізацією). Назвіть переваги та недоліки способу

- •9. Сутність способу відновлення деталей машин металізуванням

- •10. Cутність способу відновлення деталей газоплуменевим напилення. Переваги та недоліки способу.

- •11. Назвіть миючі засоби, які використовуються для миття деталей, агрегатів, вузлів.

- •12. Стадії припрацювання двигунів, призначення холодного припрацювання

- •13. Сутність способу відновлення деталей машин електродуговою металізацією

- •14. Відновлення деталей машин плазмовим напиленням. Характеристика дугової плазми.

- •18. Відновлення деталей електролітичним (гальванічним) хромуванням.

- •19. Відновлення деталей електродуговою наплавкою. Характеристика (будова) електричної дуги. Пряма та зворотна полярність.

- •20. Способи зварювання та наплавки деталей, виготовлених з чавуну.

- •21. Класифікація способів відновлення деталей. Зварювальні та наплавлювальні.

- •22. Технічна норма часу на технологічну операцію. Її складові.

- •23. Відновлення деталей , виготовлених із вуглецевих сталей пластичною деформацією. Інтервал температур для гарячої обробки.

- •24. Зварування і наплавлювання деталей під шаром флюсу.

- •25. Зварювання і наплавлення в газових захисних середовищах. Аргонно-дугове зварювання.

- •26. Схема технологічного процесу індустріального капітального ремонту.

- •27. Хонінгування деталей. Призначення. Параметри технічного процесу.

- •28. Відновлення деталей вібродуговим електроімпульсним наплавленням. Переваги і недоліки перед наплавленням під шаром флюсу.

- •29. Структура авторемонтних підприємств. Типова структура основного виробництва.

13. Сутність способу відновлення деталей машин електродуговою металізацією

Металлизацией распыленным металлом называется процесс, при котором метал в виде проволоки подается в специальный аппарат — металлиза-тор и по выходе из него расплавляется ацетилено-кислородным пламенем, электрической дугой или т. в. ч. и затем дутьем сжатого воздуха или инертных газов наносится на поверхность детали.

В зависимости от способа расплавления металла металлизацию подразделяют на газовую, электродуговую и высокочастотную. Наибольшее распространение в нашей стране получила электродуговая металлизация. Газовая металлизация широко применяется за рубежом.

Ниже рассматриваются вопросы электродуговой металлизации. Применение ее в ремонтном производстве объясняется известными преимуществами этого способа перед другими. При металлизации можно нанест;; любой слой любого металла толщиной от 0,03 мм до нескольких миллиметров на любой материал, не вызывая перегрева последнего. Металлизировать можно не только металлы, но и дерево, стекло, гипс и т. п. Металлизацион-ное покрытие обладает рядом ценных свойств, например достаточно высокой износостойкостью при жидкостном и полужидкостном трении. Однако несмотря на ряд преимуществ, металлизация распылением имеет ряд существенных недостатков, к числу которых следует отнести в первую очере~ь недостаточно высокую прочность сцепления покрытия с металлом восстанавливаемой детали, известные трудности подготовки к металлизации деталей, термически обработанных на высокую твердость, и значительные потери металла, особенно при металлизации малогабаритных деталей.

Восстановление деталей металлизацией включает подготовку поверхности к нанесению покрытия, собственно металлизацию и последующую механическую обработку.

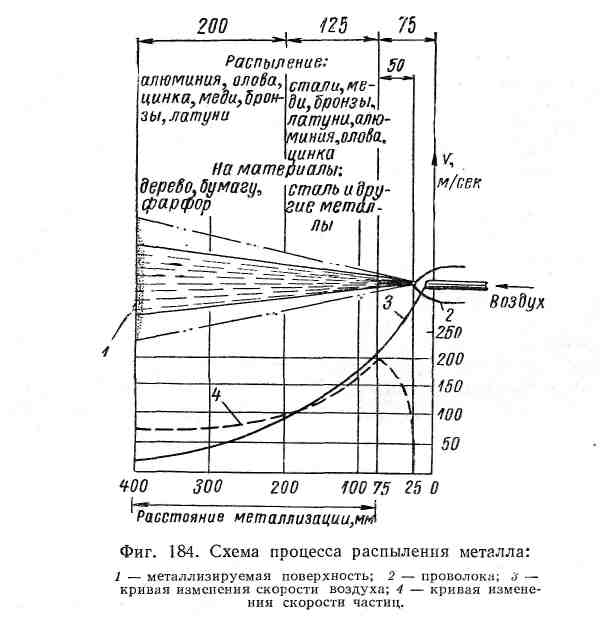

Собственно металлизация состоит из трех процессов: плавления твердого металла проволоки, распыления расплавленного металла струей воздуха и формирования покрытия. На фиг. 184 показана схема процесса распыления металла. Подготовка деталей к металлизации и механическая обработка покрытия рассматриваются ниже.

Процесс плавления металла проволоки отличается высокой температурой электрической дуги, цикличностью и кратковременностью явление. протекающих в очаге плавления. По исследованиям А. Ф. Троицкого при плавлении проволоки в металлизационном аппарате происходит следующий цикл явлений:

горение дуги между электродами и плавление их;

первый разрыв электрической цепи электродов;

короткое замыкание и плавление электродов;

искровой разряд, замыкающий новую дугу.

Плавление металла происходит в момент горения и короткого замыкания дуги, в моменты же разрывов электрической цепи электродов плавление металла не происходит.

Длительность каждого из четырех указанных явлений составляет тысячные доли секунды, причем длительность периода горения дуги при ра-

боте аппарата на переменном токе составляет 43—49,5% от длительности цикла всех явлений.

В силу сказанного, температура расплавленного металла при всех явлениях не остается одинаковой. При горении дуги температура расплавленного металла наиболее высокая, что благоприятно сказывается на получении относительно большого количества мелких частиц. Наоборот, при коротком замыкании температура понижена, и распыл получается с частицами более крупного размера.

На явления, происходящие в очаге плавления электрода, оказывают влияние еще скорость подачи проволоки и давление дутьевой струи воздуха. Повышение скорости подачи проволоки вызывает рост максимальной силы тока и длительность периода коротких замыканий электродов, что способствует увеличению количества более крупных частиц распыленного металла.

Повышение давления дутьевой струи воздуха при одинаковых прочих условиях вызывает также увеличение периода горения дуги, что благоприятно сказывается на качестве распыла, получается большее количество

мелких частиц. Величина частиц может колебаться в довольно широких пределах от 0,002 до 0,2—0,4 мм.

Следует заметить, что повышенное давление сжатого воздуха, вызывающее резкое увеличение скорости подачи проволоки сверх некоторого максимума, может привести к тому, что в период коротких замыканий металл не успеет полностью расплавиться. Отрывающиеся от него в это время крупные частицы (кусочки) могут попасть на деталь, что зачастую и имеет место в практике металлизации.

В процессе металлизации металл проволоки подвергается выгоранию отдельных элементов, частичному окислению, распылению на мельчайшие частицы и деформированию их при осаждении на деталь.

Уже одни отмеченные факторы оказывают значительное влияние на свойства покрытия и могут привести к различным его характеристикам.

На структуру и свойства слоя большое влияние также оказывают скорость частиц, их масса и размеры, температура во время полета и происходящие при этом явления, а также состояние металлизируемой поверхности и материал проволоки. Подавляющее большинство этих факторов зависит от режимов металлизации.

Выше было отмечено, что в очаге плавления электродов проволоки имеют место высокие температуры, которые значительно превосходят температуру плавления металла, в результате чего здесь имеются два фазовых состояния: жидкий металл и пары металла. Расплавленный металл подхватывается дутьевой струей воздуха и распыляется на мельчайшие частицы с большой скоростью. Скорость металловоздушной струи, так же как и температура частиц, изменяется от очага плавления до поверхности металлизируемой детали, и по сечению струи от оси дутьевого потока до пограничного слоя. Скорость частиц от относительно небольшой начальной скорости 18,8 м/сек увеличивается до максимального значения, а затем по мере удаления от очага плавления уменьшается. Количественные значения величин начальной, максимальной и конечной скоростей, по данным отдельных исследователей, хотя и имеют некоторые различия, все же с достаточной достоверностью можно считать максимальную скорость частиц распыленной стали не меньше 190 м/сек.

Конечная скорость частиц на расстоянии 250 мм от сопла аппарата составляет примерно 85 м/сек, а время движения частиц до детали не более 0,003 сек. При столь высокой скорости и весьма малом времени полета частиц они не успевают сильно охладиться и достигают поверхности детали, будучи в пластическом состоянии. Последнее подтверждается следующими данными о температуре частиц :

Расстояние от сопла аппарата, мм 50 100 200

Температура частиц металла по оси дутьевой струи, °С 1030 980 900

Выше указывалось, что по сечению дутьевой струи от оси к периферии •скорость и температура частиц падают. Если к тому же учесть, что в про-цессе полета частицы неравномерно охлаждаются и подвергаются некоторому окислению также в неодинаковой степени, то станет ясным, что, достигая поверхности детали, частицы распыленного металла имеют различные размеры, массу, скорость и температуру. Ударяясь о поверхность металлизируемой детали, частицы в силу указанных причин подвергаются различной степени деформации, наклепу и охлаждению от холодной поверхности детали (местной закалке).

Металлизационный слой находится в напряженном состоянии вследствие различного удельного веса и объема частиц. Наибольшему напряжению подвержены внутренние контактные участки, в частности, контактные участки микрорельефа поверхности детали.

Электропроводность стального металлизационного слоя в 13—20 раз ниже, чем стали. По проведенным нами опытам, электрическое сопротивление образцов диаметром 12 мм и длиной 18 мм, изготовленных целиком из пульверизированного металла, составляет 4-Ю"4 — 6- 10~4 ом, в то время как электросопротивление образца того же размера, изготовленного из стали 20, равно 3-10~5 ом.