- •Раздел 2. Сборка радиоэлектронной аппаратуры

- •Тема2.1. Сборка радиоэлектронной аппаратуры

- •Тема 2.1.1.Техническая документация, применяемая при сборке радиоэлектронной аппаратуры.

- •Тема 5. Унифицированные функциональные модули и микромодули.

- •Раздел 5.1

- •Раздел 5.2

- •Раздел 5.3

- •Тема 6. Сборка и монтаж радиоаппаратуры на микросхемах.

- •Раздел 6.1. Микросхемы.

- •Раздел 6.2. Полупроводниковые интегральные микросхемы.

- •Раздел 6.3.

- •Очистка полупроводниковых приборов перед герметизацией.

- •Состояние и свойства поверхности полупроводников.

- •Методы очистки поверхности полупроводника.

- •Химическая и электролитическая отмывка полупроводников.

- •Очистка в эмульсиях

- •Отмывка в кислотах и щелочах.

- •Отмывка во фреонах.

- •Преимущества отмывки во фреонах:

- •Отмывка водой.

- •Отмывка в ультразвуковых ваннах.

- •Качество очистки.

- •Определение чистоты поверхности.

- •Сушка деталей. На производстве применяются следующие виды сушки: воздушная сушка в сушильных камерах, горячая сушка в сушильных шкафах, радиационная сушка, сушка токами высокой частоты.

- •Тема 7. Проверка сборки и монтажа рэа.

- •Раздел 7.1

- •Рекомендации по монтажу проводов.

- •Технология монтажа проводов на лепестках и гребенках.

- •Тема 7.2

Тема 7. Проверка сборки и монтажа рэа.

Содержание:

Раздел 7.1

Контроль качества и надёжности монтажа.

Надежностью называется свойство изделий выполнять заданные функции с сохранением эксплуатационных показателей в определенных пределах в течение требуемого промежутка времени (или требуемой наработки).

Надежность радиоэлектронного устройства обеспечивается его безотказностью, ремонтопригодностью, сохраняемостью и долговечностью работы его составных частей. Таким образом, надежность — это внутреннее свойство аппаратуры, присущее каждому ее образцу.

Совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением, называется качеством продукции (ГОСТ 15 467— 79). Показателями качества продукции являются количественные характеристики одного или нескольких ее свойств. Базовым значением показателя качества продукции называется значение, принятое за основу при сравнительной оценке ее качества. Это показатели качества лучших отечественных и зарубежных образцов.

Уровень качества продукции представляет собой относительную характеристику, основанную на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей. При сравнении показателей, характеризующих лишь техническое совершенство, используют термин «технический уровень продукции».

Карта технического уровня качества продукции (карта уровня) является документом, определяющим назначение продукции, краткую характеристику, данные о заложенных показателях качества, о базовых показателях, об аналогах изделия или его составных частей, об источниках информации (стандартах, патентных описаниях и т.д.). Содержание и правила выполнения карты уровня устанавливает ГОСТ 2.116 — 71.

Карта составляется при разработке новой продукции, принятии решения о постановке изделия на производство, аттестации по категориям качества.

В общем случае основными показателями качества изделий являются следующие:

1) показатели назначения (характеризуют основные функции и область применения продукции — габаритные и другие размеры, эксплуатационные показатели, основные параметры);

2) показатели надежности (совокупность показателей безотказности, долговечности, ремонтопригодности и сохраняемости);

3) эргономические показатели (гигиенические; антропометрические, т. е. соответствие изделия и его органов управления размерам, форме и массе человека; физиологические, учитывающие скоростные и силовые возможности человека; психологические);

4) эстетические показатели (характеризуют рациональность формы, цвета, совершенство исполнения);

5) показатели технологичности (в машиностроении это показатели трудоемкости, металлоемкости и себестоимости);

6) показатели стандартизации и унификации;

7) показатели транспортабельности (затраты на транспортировку и на подготовительно-заключительные работы, связанные с ней);

8) патентно-правовые показатели (патентный формуляр, свидетельство о патентной чистоте изделия);

9) экологические показатели (характеризуют уровень вредных воздействий продукции на окружающую среду);

10) показатели безопасности (например, наличие блокировки, аварийной сигнализации);

11) экономические показатели.

ГОСТ 27.002 — 83 и 16 504 — 81 устанавливают наиболее существенные показатели, характеризующие понятия качества, надежности и долговечности.

Характеристики надежности

Для проведения объективного сравнения различных образцов радиоэлектронной аппаратуры по надежности, а также для определения необходимого уровня ее надежности при проектировании, производстве, испытаниях и эксплуатации необходимо располагать количественными характеристиками (показателями ) надежности элементов, входящих в эту аппаратуру. Рассмотрим основные из этих характеристик.

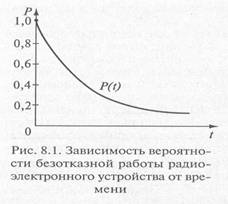

Вероятность безотказной работы изделия. Под вероятностью безотказной работы изделия Р понимается вероятность того, что в течение времени непрерывной работы t в изделии не произойдет ни одного отказа.

Вероятность безотказной работы характеризует надежность как элемента, так и системы в целом. Зависимость вероятности безотказной работы от времени РЯ представлена

Из зависимости видно, что вероятность безотказной работы P в течение конечных интервалов времени может приобретать значения 0 < P < 1.

Значение вероятности безотказной работы можно определить рас P(t) четным путем на этапе проектирования радиоэлектронной аппаратуры. Это позволяет разработчикам РЭА и приборов выбирать оптимальную по надежности и стоимости структуру радиоэлектронной системы и ее принципиальную схему. Например, при P = 0,5 одна половина радиоэлектронных изделий, обладающих таким значением вероятности безотказной работы в течение времени t, может выйти из строя, а другая половина будет продолжать работать.

Безотказность работы изделия. Имея статистические данные отказов, разработчик РЭА и приборов может определить статистическую вероятность безотказной работы за время t как отношение числа изделий N, продолжающих исправно работать на момент времени t, к числу изделий NО поставленных на испытания:

Безотказностью работы называется свойство изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов.

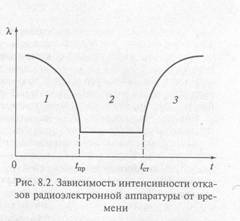

Под интенсивностью отказов (Х) понимается вероятность отказа неремонтируемого изделия в единицу времени t после, некоторого момента времени при условии, что отказ до этого времени не возникал.

Характеристика интенсивности отказов широко используется в технике для определения надежности элементов РЭА и приборов. Для большинства элементов величина интенсивности отказов неодинакова для различных промежутков времени. На рис. 8.2 приведена зависимость интенсивности отказов аппаратуры от времени, включающая три периода:

1 — период приработки (от 0 до tпр);

2 — период нормальной работы (от tпр до tст);

3 — период до полного износа (от tст до t).

Период приработки элементов характеризуется высокой интенсивностью отказов. В этот период выходят из строя элементы со скрытыми дефектами из-за нарушения технологического процесса изготовления и действия систематических и случайных факторов, снижающих их качество и надежность. Период приработки элементов должен быть относительно мал.

Для большинства радиоэлектронных устройств характерно постоянство интенсивности отказов в период нормальной работы аппаратуры (участок 2). Это объясняется отсутствием старения материалов элементов на участке нормальной работы. На участке 3 интенсивность отказов РЭА резко возрастает из-за износа и старения элементов радиоэлектронных устройств.

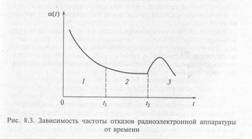

Частота отказов а представляет собой отношение числа изделий РЭА n, отказавших в единицу времени, к общему числу изделий N0.поставленных на испытания:

![]()

Для многих элементов радиоэлектронной аппаратуры зависимость частоты отказов имеет вид, показанный на рис. 8.3.

Как видно из графика, зависимость частоты отказов от времени имеет три характерных участка.

На участке 1 (от 0 до t1) частота отказов велика, но быстро снижается по мере приработки элементов.

На участке 2 — нормальной работы (t1 — t2) — частота отказов медленно падает. Это объясняется тем, что число отказов уменьшается за счет уменьшения общего количества работающих элементов.

На участке 3 — износа и старения — происходит сначала резкое возрастание частоты отказов, а затем она начинает падать, так как число нормально работающих элементов резко уменьшается.

Обычно эксплуатация РЭА не производится до полного износа, аппаратуру ремонтируют, износившиеся элементы заменяют новыми, после чего частота отказов работы вновь соответствует участку нормальной работы.

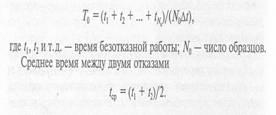

Среднее время безотказной работы Т0 представляет собой среднее арифметическое время исправной работы каждого образца:

Однако приведенные выше количественные характеристики надежности аппаратуры не позволяют полностью установить соотношение между временными составляющими цикла эксплуатации РЭА. Для полной оценки разработаны дополнительные коэффициенты надежности, в том числе характеризующие частоту профилактических мероприятий, стоимость эксплуатации, расход элементов и др.

.

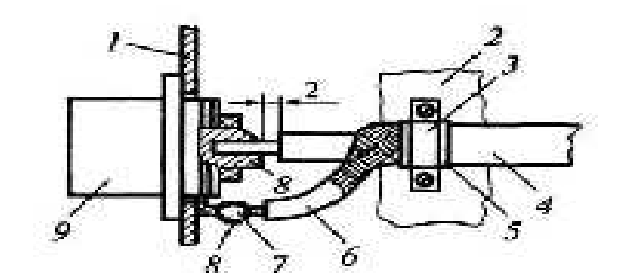

Заделка высокочастотного кабеля: 1 - панель шасси; 2 - шасси; 3 - скоба крепления; 4 - коаксиальный кабель; 5 - прокладка; 6 - изоляционная трубка; 7 - лепесток заземления; 8 - припой; 9 - высокочастотный соединитель

Монтаж радиоэлектронной аппаратуры и приборов производится экранированными проводами в тех случаях, когда провода (электрические цепи) подвержены воздействию помех или сами создают их. Экранирующие оплетки монтажных проводов необходимо заземлять, для чего используются заземляющие лепестки различных конструкций, выполненные на шасси прибора.

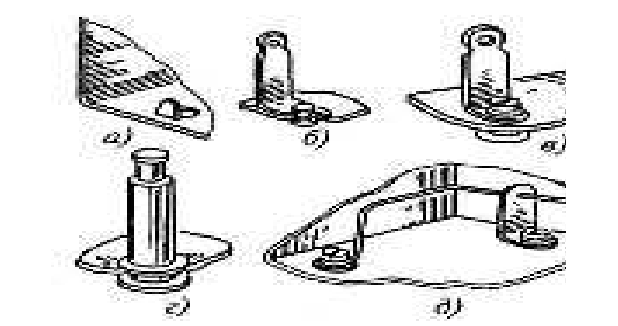

Конструкция заземляющих лепестков.

Вывод заземляющих концов монтажных проводов оформляют холостой оплеткой. Конец вытянутой холостой оплетки или гибкого провода припаивается к заземляющей конструкции шасси.

При заделке концов экранирующей оплетки повреждения изоляции провода, в том числе проколы изоляции провода отдельными проволочками экранирующей оплетки, не допускаются. Расстояние между концом экранирующей оплетки и торцом изоляционной оболочки провода должно составлять 10-25 мм.

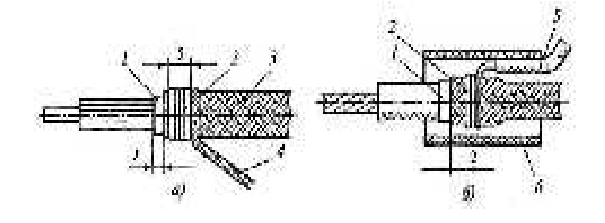

Разделка экранированных проводов при заземлении экранов оплеткой (а) и гибким проводом (б): 1 - прокладка из изоляционного материала; 2 - нитяной бандаж; 3 - экранирующая оплетка; 4- вытянутый экран; 5- заземляющий провод; 6- изоляционная трубка

При разделке экранированных проводов сначала раздвигают оплетку экрана и протаскивают провод, после чего оплетку сдвигают на 10... 15 мм в сторону длинного конца провода. Далее провод обматывают изоляционным материалом на длине 10-15 мм, оплетку сдвигают в первоначальное положение и поверх нее накладывают нитяной бандаж, который покрывают клеем БФ-4 или АК-20. Существует и другой способ разделки проводов. В этом слу-чае гибкий луженый провод навивают на экранирующую оплетку (пять-шесть витков) и облуживают припоем ПОС-61. При этом под экранирующую оплетку в месте пайки на изоляцию кабеля наматывают два-три слоя теплостойкой изоляционной ленты, на которую после намотки надвигают оплетку, а затем навивают на нее провод и производят пайку. Место пайки закрывают изоляционной трубкой. В этом случае, если конец экранирующей оплетки провода не подлежит заземлению, его освобождают от экрана, который подрезают на длину 10-25 мм. Под экран подматывают изоляционный материал (например, ленту из шелковой лакоткани в два слоя), а сверху него накладывают нитяной бандаж, покрытый нитроклеем.