- •Раздел 2. Сборка радиоэлектронной аппаратуры

- •Тема2.1. Сборка радиоэлектронной аппаратуры

- •Тема 2.1.1.Техническая документация, применяемая при сборке радиоэлектронной аппаратуры.

- •Тема 5. Унифицированные функциональные модули и микромодули.

- •Раздел 5.1

- •Раздел 5.2

- •Раздел 5.3

- •Тема 6. Сборка и монтаж радиоаппаратуры на микросхемах.

- •Раздел 6.1. Микросхемы.

- •Раздел 6.2. Полупроводниковые интегральные микросхемы.

- •Раздел 6.3.

- •Очистка полупроводниковых приборов перед герметизацией.

- •Состояние и свойства поверхности полупроводников.

- •Методы очистки поверхности полупроводника.

- •Химическая и электролитическая отмывка полупроводников.

- •Очистка в эмульсиях

- •Отмывка в кислотах и щелочах.

- •Отмывка во фреонах.

- •Преимущества отмывки во фреонах:

- •Отмывка водой.

- •Отмывка в ультразвуковых ваннах.

- •Качество очистки.

- •Определение чистоты поверхности.

- •Сушка деталей. На производстве применяются следующие виды сушки: воздушная сушка в сушильных камерах, горячая сушка в сушильных шкафах, радиационная сушка, сушка токами высокой частоты.

- •Тема 7. Проверка сборки и монтажа рэа.

- •Раздел 7.1

- •Рекомендации по монтажу проводов.

- •Технология монтажа проводов на лепестках и гребенках.

- •Тема 7.2

Раздел 2. Сборка радиоэлектронной аппаратуры

Содержание:

Тема2.1. Сборка радиоэлектронной аппаратуры

Тема 2.1.1.Техническая документация, применяемая при сборке радиоэлектронной аппаратуры.

Механизация и автоматизация любого вида производства, тем более производства радиоэлектронной промышленности, является основным способом дальнейшего повышения производительности и эффективности труда рабочих, занятых в этом производстве.

Автоматизация технологических процессов облегчает условия труда рабочих. При автоматизации повышается также безопасность труда, так как рабочий непосредственного участия в работе автомата не принимает, однако при этом требуется повышение уровня квалификации рабочих для обслуживания автоматического оборудования. Автоматизация вредных для окружающих процессов позволяет осуществлять их в закрытых помещениях.

Автоматизация технологических процессов обеспечивает также повышение научно-технического уровня производства, что особенно важно при создании специальных устройств РЭА (микросборок с высокой степенью интеграции), точных приборов и средств автоматики.

Многочисленные предприятия по производству радиоэлектронной аппаратуры и приборов, имеющие большую номенклатуру изделий и значительный диапазон по серийности, применяют индивидуальный подход к выбору оптимальных средств и методов автоматизации и механизации производства. В одних случаях наиболее эффективна частичная механизация и автоматизация, т.е. механизация и автоматизация отдельных технологических процессов, отдельных видов оборудования, в других — комплексная механизация производства.

При небольших масштабах производства чаще всего используют частичную автоматизацию процесса. В этом случае небольшие затраты быстро окупаются и автоматизация позволяет быстро получить технико-экономический эффект. Для осуществления частичной автоматизации используются малые промышленные роботы, с помощью которых автоматизируются технологические процессы на обычных универсальных станках.

В качестве примера могут служить участки (цехи) по производству деталей из пластмассы и изготовлению деталей штамповкой.

Так, в процессе производства деталей из пластмассы робот производит следующие операции:

1) закрытие пресс-формы (после того как автоматический дозатор заполняет ее пресс порошком);

2) установку пресс-формы в рабочую зону пресса;

3) съем пресс-формы после прессовки детали;

4) раскрытие пресс-формы;

5) извлечение готовой детали и укладку ее в цеховую тару. При изготовлении деталей штамповкой робот выполняет следующие операции:

1) захват заготовки и перенос ее в рабочую зону пресса;

2) установку на матрицу штампа;

3) штамповку детали;

4) съем детали и укладку ее в тару.

При комплексной автоматизации производства определяющим фактором является перспектива развития предприятия, при этом особое внимание следует обращать на технико-экономическую эффективность автоматизации технологических процессов. Не всегда автоматизация технологических процессов бывает целесообразна. В некоторых случаях без учета технико-экономической эффективности автоматизация может оказаться невыгодной для данных условий производства. Выбор оптимальных средств автоматизации в значительной мере определяет технико-экономическую эффективность любого направления автоматизации, проводимого предприятием.

В настоящее время основным направлением развития механизации и автоматизации технологических процессов изготовления радиоэлектронной аппаратуры и приборов является создание: робототехники; гибких производственных комплексов (ГПК); микропроцессорных систем управления технологическими процессами; систем автоматизированного проектирования технологических процессов сборки (НАПР).

конструкторско-технологического проектирования:

•виды и порядок разработки технической документации;

• влияние внешних факторов на работоспособность РЭА;

• методы проектирования и изготовления микроэлектронных изделий;

• методы конструирования элементов, узлов и устройств РЭА;

• обеспечение электромагнитной совместимости, механической прочности, нормальных тепловых режимов и надежности;

• проектирование РЭА с учетом требований эргономики и технической эстетики;

• общие вопросы организации производства РЭА;

• стандартные и специальные технологические процессы в производстве РЭА;

• методы сборки и монтажа РЭА;

• методы регулировки, настройки и испытаний РЭА и т. д.

Промышленным роботом называется программируемая автоматическая машина, применяемая в технологическом процессе для выполнения двигательных функций, свойственных функциям человека при перемещении предметов производства.

Отличительным признаком промышленного робота от различных механизмов является наличие одного или нескольких манипуляторов.

Манипулятор представляет собой многозвенный механизм, оснащенный приводами и рабочим органом (устройством захвата), с помощью которого осуществляется захват детали и ее перемещение от одного рабочего места к другому. Манипулятор может иметь от трех до девяти степеней подвижности, что в значительной степени определяет технические возможности промышленного робота.

Число степеней подвижности — это совокупность числа степеней свободы кинематической цепи манипулятора промышленного робота относительно базовой системы координат и числа степеней свободы устройства передвижения.

Степень подвижности может быть переносной и ориентирующей.

Переносная степень подвижности используется при перемещении рабочего органа в рабочей зоне, а ориентирующая — при ориентировании рабочего органа в рабочей зоне относительно базовой системы координат.

Пространство, в котором может находиться рабочий орган манипулятора промышленного робота при неподвижном положении устройства передвижения, называется рабочей зоной. У современных роботов она составляет от 1,0 до 10 м.

Для перемещения манипулятора и его основания применяется привод, который может быть гидравлическим, пневматическим и электрическим. К достоинствам гидропривода относятся плавное регулирование скорости, быстродействие и высокая точность отработки заданного движения, а к недостаткам— зависимость характеристик привода от температуры рабочей жидкости, относительно высокая стоимость привода и сложность эксплуатации.

Кроме того, широко применяются п н е в м о п р и в о д ы, достоинствами которых являются простота конструкции, низкая стоимость и возможность работы в местах с повышенными требованиями к пожарной безопасности. К недостаткам пневмопривода можно отнести необходимость использования дополнительного оборудования для достижения плавности и точности движения манипулятора.

В последнее время находит все более широкое применение электропривод, отличающийся простотой подвода электрической энергии, высокой надежностью и большим ресурсом работы.

Конструктивно промышленный робот состоит из следующих основных частей (рис. 5.1): управляющего устройства 1, устройства передвижения 2, манипулятора 3, измерительного устройства и устройства внешних связей 4, которые размещены в основании робота. Манипулятор и устройство передвижения представляют собой объект управления для управляющего устройства.

В управляющее устройство входят пульт управления ПУ, запоминающее устройство ЗУ, вычислительное устройство ВУ и блок управления приводами БУП. С помощью ПУ осуществляются ввод и контроль задания. ЗУ предназначено для храненения программы работы и другой информации, ВУ— для реализации алгоритма управления роботом, а БУП — для управления приводами манипулятора и устройства передвижения. Управляющее устройство может быть расположено отдельно от самого робота или встроено в его корпус. Составление упорядоченной последовательности действий робота (программы) для его системы управления начинается при первом выполнении роботом нового цикла движений. Введение программы осуществляется с помощью электронного устройства, управляющего приводами манипулятора, или ручного управления манипулятором по всему пути его перемещения. Запоминающее устройство системы управления фиксирует все движения робота, крайние и промежуточные положения рабочих органов манипулятора, после чего робот автоматически воспроизводит записанную программу необходимое число раз.

Промышленные роботы имеют два режима работы:

1) программирования, при котором в ЗУ заносится программа функционирования робота;

2) выполнения технологической операции.

Применение промышленных роботов в ГПК позволяет:

резко повысить производительность труда;

сократить численность работающих;

повысить коэффициент использования обрабатывающего оборудования за счет устранения потерь времени по организационно-техническим причинам;

улучшить условия труда;

обеспечить безопасность труда;

повысить качество продукции путем стабилизации параметров технологического процесса;

обеспечить гибкость производственного процесса.

Рис. 5.1. Схема промышленного робота:

1-упровляющее устройство;2-устройство передвижения;3-монипулятор;4-измерительное устройство и устройство внешних связей.

При осуществлении монтажно-сборочных и отрабатывающих процессов с помощью робота выполняются следующие операции:

загрузка — выгрузка деталей (заготовок) из ориентирующей тары, магазина-накопителя;

установка — снятие детали (заготовки) непосредственно с технологического оборудования (линии, станка и т.д.);

транспортирование между магазином-накопителем и обрабатывающим оборудованием;

транспортирование между магазином-накопителем и автоматизированным складом;

смена инструмента в процессе обработки; смена инструмента до и после выполнения операции. Необходимость применения роботов и сфера их работы определяются с учетом специфики производства (вредные условия труда, обработка специальных материалов и др.), характера перемещения деталей (непрерывный, прерывный), цикличности операций технологического процесса, характеристик стружки и методов ее удаления, состава основного и вспомогательного оборудования, организации межстаночного транспортирования и др.

Возможность использования роботов при механической обработке определяется:

1) однородностью формы и расположения базовых поверхностей детали для ориентирования и захвата роботом;

2) технологичностью конструкции деталей, которая прежде всего обеспечивает возможность ориентирования детали в каждой исходной позиции для ее захвата роботом, а также наличием базовых поверхностей для ее надежного удержания охватом при транспортировании на протяжении всего технологического процесса (с учетом изменения размеров);

3) обеспечением надежности захвата, транспортирования и удержания деталей охватом;

4) наличием базовых поверхностей деталей, позволяющих транспортировать и складировать их в ориентированном положении;

5) возможностью свободного доступа в зону обслуживания для осуществления ремонта и технического обслуживания.

Оптимальным решением по использованию степеней подвижности робота является модульная конструкция роботов.

В качестве примера рассмотрим линию подготовки электрорадиоэлементов к монтажу, состоящую из пяти модулей (рис. 5.2): модуля управления.1 робота перемещения кассет 2, модуля 3 плюсования и лужения выводов ЭРЭ, манипулятора 4 и формовочной машинки 5.

Линия работает следующим образом. В каждую транспортную кассету устанавливается определенное количество ЭРЭ с осевыми проволочными выводами. Оператор устанавливает кассеты на транспортную линию, которая перемещает их по направлению C' модулю плюсования и лужения.

Дойдя до конца линии 7, кассета останавливается. Робот перемещения кассет 2 захватывает кассету с помощью схвати 9 и разворачивает ее на 90 . После этого манипулятор 10 перемещает кассету к ванне плюсования а. Схвати 9 с кассетой останавливается точно над ванной плюсования, после чего быстро опускается вниз, флюсуя выводы ЭРЭ сначала с одной стороны, а потом — с другой. Затем манипулятор с кассетой перемещается к волне припоя б и после короткой остановки опускается вниз, погружая выводы ЭРЭ в припой. Далее производятся подъем кассеты, очередной поворот ее, но уже на 180', и вновь лужение выводов ЭРЭ. После лужения всех выводов манипулятор 10 ставит кассету на транспортную линию, и кассета начинает двигаться к манипулятору 4. Дойдя до него, кассета останавливается, а манипулятор 4 начинает быстро извлекать ЭРЭ из кассеты, перемещать их и устанавливать на рабочие части формовочной машинки 5, которая

произходит

формовку выводов ЭРЭ.

Отфорюванные

ЭРЭ

падают

в магазина обитель. Производительность

линии составляет примерно 1600 шт. ЭРЭ

в

(ас. Работа линии осуществляется с мощью

устройства управления, размещенного в

модуле управления 1. Линия может работать

как в ручном, так в автоматическом

режимах.

произходит

формовку выводов ЭРЭ.

Отфорюванные

ЭРЭ

падают

в магазина обитель. Производительность

линии составляет примерно 1600 шт. ЭРЭ

в

(ас. Работа линии осуществляется с мощью

устройства управления, размещенного в

модуле управления 1. Линия может работать

как в ручном, так в автоматическом

режимах.

Для автоматизации штамповочных процессов при изготовлении деталей

серийном производстве используетя роботизированная штамповочная иная. В состав линии (рис. 5.3) входят пресс КД2118А, специальный (невмопресс с пневмоцилиндром ЩВС-200, манипулятор МП-9С с двумя вакуумными схватами, система управления ЭЦПУ-6030 с модернизированным пневмоканалом и электрошкаф.

Линия работает следующим образом. Вырубленные заготовки вручную стапелируются на специальной оправке в пакеты, которые затем подвергаются технологической осевой осадке и обжатию на пневмопрессе. Подготовленные к работе пакеты устанавливают в приемное кассетно-магазинное устройство линии и помещают в зону действия схватам манипулятора, который переносит заготовки в рабочую зону штампа первой гибки.

Далее на холостом ходу жесткие вакуумные схваты манипуляторов переносят предварительно отштампованные заготовки в рабочую зону штампа второй гибки, которая осуществляется на специальных пневмопрессах. Готовые детали удаляются из рабочей зоны пневмосдувом. Контроль положения заготовок осуществляется датчиками. Линия работает в устойчивом технологическом режиме.

Применение гибких переналаживающих комплексов в монтажных операциях

Основные понятия и определения гибких производственных систем (ГПС) определяются ГОСТ 26 228 — 84.

Гибкий производственный модуль (ГПМ) — гибкая производственная система, представляющая собой единицу технологического оборудования, оснащенная автоматизированным устройством программного управления и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные циклы и имеющая возможность встраивания в систему более высокого уровня.

Гибкая автоматизированная линия (ГАЛ) — гибкая производственная система, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной системой управления, в которой технологическое оборудование расположено в принятой последовательности технологических операций.

Гибкий производственный комплекс (ГПК) — гибкая производственная система, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной транспортной системой, автономно функционирующей в течение заданного интервала времени, и имеющая возможность встраивания в систему более высокой степени автоматизации.

Гибкие производственные системы лежат в основе следующих форм организации технологических процессов: автоматических линий, поточных линий различного вида и серийных участков.

Отличие всех форм организации производственных процессов на базе ГПС состоит в более высоких уровне автоматизации и степени гибкости.

Для автоматических линий на базе станков с ЧПУ характерна возможность обработки групп деталей за счет гибкости технологического оборудования при автоматизации основных и обслуживающих операций, а также операций управления производственным процессом.

Поточные линии, главным образом групповые, обладая всеми признаками поточного производства, имеют высокий уровень автоматизации основных, обслуживающих и управленческих операций.

Серийные участки могут иметь различную степень автоматизации и укрупнено могут быть разделены на автоматизированные и комплексно-автоматизированные участки.

Гибкость систем заключается: а) в быстрой переналадке производства на выпуск новых изделий;

б) в возможности быстрой перестройки производственного процесса при изменении объема выпуска изделий и при замене одного выпускаемого изделия на другое;

в) в применении микропроцессорной техники, позволяющей оперативно управлять производственным процессом.

Степень гибкости систем определяется в каждом конкретном случае в зависимости от типа и конструктивно-технологических характеристик (параметров) изделий, а также технических характеристик оборудования.

Основой построения ГПК служит принцип модульности, в соответствии с которым ГПК компонуется из отдельных типовых технологических модулей различного типа и назначения. Технологические модули ГПК разрабатываются с таким расчетом, чтобы они могли использоваться как автономно, так и в составе ГПК.

Автоматизация основных и вспомогательных операций в этом случае осуществляется за счет использования быстропереналаживаемого оборудования с программным управлением и робототехнологических комплексов (РТК) — типовых модулей ГПК.

Технологические модули создаются на базе высокопроизводительного, специализированного технологического оборудования и технологической оснастки.

Как правило, типовой ГПК, предназначенный для сборки и монтажа печатных узлов, может включать в себя следующие технологические модули:

подготовки дискретных ЭРЭ;

подготовки ИС;

программируемой сборки печатных плат с ЭРЭ и ИС;

программируемой сборки печатных плат с ИС;

пайки (установка пайки волной припоя) электромонтажных соединений;

сборки и пайки ИС;

промывки печатных узлов;

контроля печатных узлов;

влагозащиты печатных узлов.

Применение ГПК в мелкосерийном и серийном производстве уже сейчас позволяет повысить производительность труда при сборке печатных узлов в 10 ... 12 раз, высвободить значительное число монтажников, повысить коэффициент загрузки оборудования.

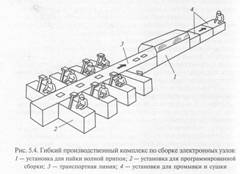

В качестве примера на рис. 5.4 представлен гибкий производственный комплекс для сборки электронных узлов (субблоков), в состав которого входят семь установок для программированной сборки печатных узлов, установка для пайки волной припоя, транспортная линия, а также установки для промывки и сушки печатных узлов.

Установка для программированной сборки (рис. 5.5) предназначена для точной установки навесных электрорадиоэлементов и интегральных микросхем по заданной программе с применением метода световой индикации мест постановки ЭРЭ на плате. Установка осуществляет автоматическую подачу ячейки с ЭРЭ под монтажное окно или световую индикацию номера кассеты с ИС, а также дает информацию о варианте постановки ЭРЭ на плату. Производительность установки ЭРЭ или ИС на плату составляет 500 ... 600 шт. в час. Количество внутренних ячеек с ЭРЭ (тары)— около 60 шт., количество внешних ячеек с ИС — около 10 шт.

Система управления установкой — микропроцессорная.

Установка работает следующим образом. Сборщик устанавливает кассету с печатной платой на столешнице 1 и нажимает кнопку. Согласно заданной программе в монтажном окне столешницы немедленно появляется ячейка (тара) 7 с нужным ЭРЭ. Сборщик берет один ЭРЭ и устанавливает его на плату в то место, которое отмечено световым лучом, падающим сверху из проекционноптической трубы 3. Затем сборщик снова нажимает кнопку, при этом луч перемещается на другое место платы, а в монтажном окне появляется ячейка с другим ЭРЭ. Программа вывода луча на плату составлена таким образом, что каждый раз луч точно останавливается между двумя отверстиями на плате, в которые и вводятся сборщиком выводные концы ЭРЭ.

В случае, когда в монтажном окне не появляется ячейка с ЭРЭ, включается звуковая сигнализация и одновременно загорается лампочка на кассете, в которой находится ИС, подлежащая установке на плату. Сборщик извлекает ИС из кассеты и устанавливает ее на плату в то место, куда направлен световой луч.

После того как все ЭРЭ установлены на плате, сборщик снимает кассету с платой и устанавливает ее на транспортную систему ГПК, по которой она сначала поступает на установку для пайки волной припоя, где запаиваются все электромонтажные соединения, а затем на установки для промывки и сушки.

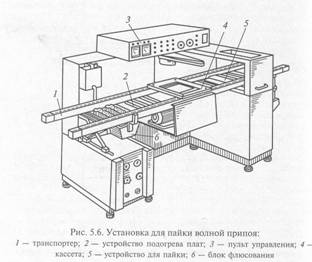

Установка для пайки волной припоя (рис. 5.6) состоит из следующих основных узлов: транспортера, кассеты, устройства подогрева, устройства для пайки, флюсователя, пульта управления. Скорость транспортера регулируется тиристорным устройством. Агрегат подогрева печатных плат состоит из секции конвекционной сушки с горячим воздухом и секции радиационного подогрева. Количество воздуха и температура нагрева автоматически регулируются и контролируются милливольтметром. Пульт управления установки размещен в удобном для оператора месте и имеет соответствующие надписи и символы.

Рис 5.6. Установка для пайки водной припоя:

транспортер; 2- устройство подогрева плат; 3- пульт управления; 4 - кассета; 5 - устройство для пайки;6 - блок флюсования

При эксплуатации установки ее необходимо подключать к сети сжатого воздуха давлением 390 кПа и к системе вытяжной вентиляции производительностью не менее 1200 м/ч. Установка работает следующим образом.

Печатная плата, вставленная в кассету, перемещается по транспортной системе, последовательно проходя через пенящийся флюс, нагреватели и волну припоя. Перед работой жидкий флюс самотеком поступает в ванну для плюсования с подвешенного бачка. Сжатый воздух, проходя через влагоотделитель, регулятор давления и диффузный элемент, проникает во флюс и создает напор жидкой пены. Пена проходит вверх между прижимными щетками, образуя пенную волну.

После плюсования печатная плата проходит над нагревателем, где происходит активация флюса, способствующая интенсивному удалению оксидных пленок с поверхности платы и предотвращению дальнейшего окисления. Одновременно производятся удаление остатков растворителя флюса, подсушка платы и предварительный нагрев, что предотвращает возможность теплового удара во время процесса пайки. После предварительного нагрева печатные платы в кассете проходят через волну припоя. Зеркало припоя покрыто слоем защитной жидкости (масло ВМ), предохраняющей припой от окисления. Обслуживается установка одним человеком, После пайки печатный узел поступает на промывку, сушку и далее на лакировку для покрытия узла влагозащитным лаком.

Необходимо отметить, что скорость транспортной систем, связывающей все установки в гибкий производственный комплекс, всегда равна скорости транспортера установки для пайки волной припоя, скорость которой, в свою очередь, устанавливается в зависимости от времени пайки самых термочувствительных ЭРЭ, входящих в паяемый субблока.