- •Конспект лекций по курсу Системы автоматического управления процессами сварки

- •Список сокращений

- •Введение

- •1. Основы электротехники и электроники

- •1.1. Электрический ток. Законы и общие понятия

- •1.1.1. Сила тока

- •1.1.2. Эдс и напряжение

- •1.1.3. Закон Ома

- •1.1.4. Электрическая работа. Мощность. Закон Джоуля-Ленца

- •1.1.5. Защита проводов их от перегрузок

- •1.2. Электромагнетизм

- •1.2.1. Магнитное поле

- •1.2.2. Магнитная индукция. Характеристики магнитного поля

- •1.2.3. Перемагничивание и коэрцитивная сила

- •1.2.4. Закон электромагнитной индукции

- •1.2.5. Индуктивность катушки

- •1.2.6. Эдс самоиндукции

- •1.3. Основные понятия переменного тока

- •2 Конструктивные элементы, используемые при производстве сварочного оборудования

- •2.1 Сварочные трансформаторы

- •2.1.1 Трансформаторы с нормальным магнитным рассеянием

- •С нормальным рассеянием

- •2.1.2 Трансформаторы с увеличенным магнитным рассеянием

- •2.1.3 Конструкции трансформаторов для сварочных выпрямителей

- •Импульсные трансформаторы для инверторных источников

- •2.1.4 Регулирование силы сварочного тока

- •2.2 Дроссели. Использование дросселей в сварочном производстве. Регулирование сварочного тока с помощью дросселей

- •Трансформатор в составе с индуктивностью и емкостью

- •2.3 Вентили (диоды). Использование диодов в сварочном производстве

- •Схемы выпрямления

- •2.4 Тиристоры. Использование тиристоров в сварочном производстве

- •Свойства тиристора в закрытом состоянии

- •Принцип отпирания с помощью управляющего электрода

- •2.5 Транзисторы. Использование транзисторов в сварочном производстве

- •3. Источник питания для дуговой сварки

- •3.1 Источники для ручной сварки покрытыми электродами

- •3.2 Источники для механизированной сварки плавящимся электродом в защитном газе

- •3.3 Источники для механизированной сварки под флюсом

- •3.4 Обозначения, классификация источников и предъявляемые к ним требования

- •4.6 Циклоконверторный трансформатор

- •3.5 Трансформаторы с фазовым управлением. Принципиальная схема и регулирование режима в тиристорном трансформаторе

- •3.7 Принцип действия и режимы инверторного источника

- •3.7.1 Транзисторный инверторный источник

- •4. Датчики. Использование датчиков в сварочном производстве

- •4.1 Датчики. Принцип работы датчиков

- •4.1.1 Датчики температуры

- •4.1.2 Датчики давления

- •4.1.3 Датчики расхода и скорости

- •4.1.5 Газовые датчики

- •4.1.6 Датчики магнитного поля

- •4.1.7 Оптические датчики

- •3.1.8 Датчики положения

- •4.1.9 Датчики ик-излучения

- •4.2 Применение датчиков в сварочном производстве

- •4.2.2 Способы контроля величины проплавления с обратной стороны свариваемого изделия

- •4.2.3 Следящие системы с копирными датчиками прямого и непрямого действия

- •4.2.4 Системы непрямого действия с бесконтактными датчиками

- •4.2.4.1 Следящие системы с электромагнитными датчиками.

- •4.2.4.2 Использование сварочной дуги в качестве бесконтактного датчика

- •4.2.4.3 Системы с дуговыми сенсорами

- •4.2.4.4 Следящие системы с оптико-электронными датчиками

- •5. Общая характеристика систем регулирования и управления объектами сварки

- •5.1 Объект управления и регулирования

- •5.2 Основные типы систем автоматического регулирования и управления

- •5.2.1. Системы автоматики

- •5.2.2. Системы автоматического регулирования

- •5.2.3. Непрерывное, релейное и импульсное регулирование

- •5.2.4. Системы связного и несвязного регулирования

- •X1(t), x2(t) — регулируемые величины; y1(t), y2(t) — регулирующие воздействия; г1(t), г2(t) — сигналы обратной связи; Iд(t), Uд(t) — ток и напряжение дуги;

- •5.2.5. Системы управления с математической моделью

- •5.2.6. Микропроцессорные системы автоматического управления

- •5 Управление процессами и оборудованием при дуговой сварке

- •5.1 Структура сварочного контура и возмущающие воздействия

- •5.2. Электрические характеристики сварочного контура

- •5.3 Динамические свойства источника

- •5.4 Начальное зажигание дуги

- •5.5 Принципиальная устойчивость системы «источник—дуга»

- •5.6 Устойчивость при сварке с короткими замыканиями

- •5.7 Стабильность параметров режима сварки

- •5.8 Автоматическое регулирование параметров режима сварки

- •5.9 Управление переносом электродного металла

- •5.10 Управление формированием сварного шва

- •5.11 Системы управления сварочными источниками

- •5.12 Процесс stt (Surface Tension Technology) сварки

- •5.13 Процесс смт (Cold Metal Transfer) сварки

- •5.14 Технология высокопроизводительной сварки (high-speed)

- •5.15 Трансформатор с импульсным стабилизатором

- •5.16 Технологическая характеристика и особенности управления сварочными источниками питания неплавящимися электродами

- •Iпp, Io6p — ток импульсов прямой и обратной полярности; tnp, to6p — время импульса прямой и обратной полярности

- •Автоматизация и механизация tig (Tungsten Inert Gas) сварки

- •6 Системы управления контактной сваркой

- •6.1 Машины для контактной сварки

- •6.2 Особенности протекания процессов при точечной и шовной сварке

- •6.3 Типы и основные компоненты систем программного управления

- •6.4 Разновидности систем программного управления

- •6.5 Системы автоматического регулирования электрических параметров режима сварки

- •6.6 Разновидности способов и особенности протекания процессов стыковой сварки

- •6.7 Автоматическое управление предварительным подогревом при стыковой сварке

- •6.8 Системы программного управления процессом оплавления при стыковой сварке

- •Раздел 2 Основы механизации и автоматизации сварочного производства

- •1. Основные пути автоматизации производственных процессов их назначение и преимущества

- •1.1. Понятия и определения, используемые в производственных процессах

- •1.2. Типы и виды производства

- •2. Мероприятия направленные на повышение производительности труда и эффективности производства

- •3. Проектирование сварных конструкций

- •3.1 Особенности проектирования технологических процессов в условиях автоматизированного производства.

- •3.2 Рациональное проектирование и технологичность сварных конструкций

- •4. Классификация сварных конструкций.

- •4.1 Балки и колонны

- •4.2 Балочные конструкции

- •4.3 Решетчатые конструкции

- •4.4 Оболочковые конструкции

- •4.5 Корпусные транспортные конструкции

- •4.6 Детали машин и приборов

- •5. Механизмы и приспособления используемые при сварке

- •5.1 Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

- •5.2 Деформации в сварных металлоконструкциях и способы их устранения

- •5.3. Транспортирующие механизмы

- •5.4 Заготовительные операции

- •6. Силовые механизмы сборочно-сварочных приспособлений

- •6.1 Механические зажимы

- •Зажимные патроны

- •6.2. Электромеханические зажимные устройства

- •6.3. Пневматические устройства

- •6.4. Накладные кондукторы

- •6.5. Магнитные зажимы

- •Сварочные столы

- •5.5. Кантователи, вращатели, манипуляторы и позиционеры

- •Вращатели

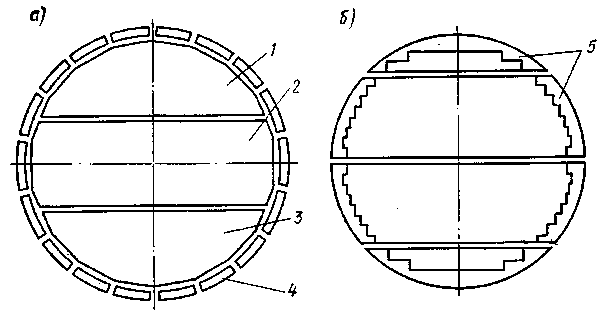

- •Роликовые вращатели

- •Двухстоечные вращатели-позиционеры

- •Манипуляторы

- •Манипуляторы-позиционеры

- •Колыбельные вращатели-позиционеры

- •Сварочные колоны

- •Сварочные колонны большой грузоподъемности

- •Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

- •5.6. Сварочные роботы

- •Сварочные автоматы

- •7. Применение средств автоматизации при изготовлении сварных конструкций

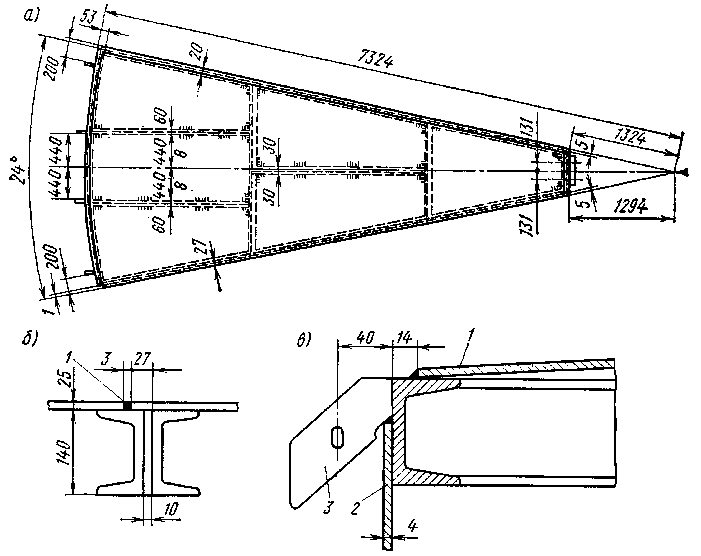

- •7.1 Изготовление сварных балок

- •7.2 Выполнение стыков балок и стержней

- •7.3 Изготовление рамных конструкций

- •7.4 Изготовление решетчатых конструкций

- •7.5 Изготовление конструкций оболочкового типа

- •1, 2, 3,... — Последовательность сборки листов

- •7.6 Сосуды, работающие под давлением

- •7.6.1 Сварка тонкостенных сосудов

- •7.6.2 Сварка сосудов со средней толщиной стенки

- •7.6.3 Сварка толстостенных сосудов

- •7.6.4 Сварка многослойных сосудов

- •7.7 Изготовление сварных труб

- •7.7.1 Изготовление прямошовных сварных труб

- •Высокочастотная сварка труб

- •7.7.2 Изготовление сварных труб со спиральным швом

- •7.8 Сварка стыков труб

- •7.8.1 Сварка поворотных стыков труб

- •7.8.2 Сварка неповоротных стыков труб

- •Оборудование для сварки труб и приварки отводов, фланцев/трубные вращатели (кнр)

- •Заключение

- •Приложение а Схемы зажимных механизмов

- •Приложение б Допустимые усилий р (кгс), создаваемые винтовыми зажимами

- •Приложение в

- •Список использованных источников

1, 2, 3,... — Последовательность сборки листов

Рисунок 99 – Схема сборки первой и второй картин полотнища

Сварка под флюсом осуществляется сварочными тракторами. Целесообразно использование расщепленного электрода, позволяющего производить сварку с местным зазором до 2–3 мм. Поперечные швы начинаются и заканчиваются на основном металле примыкающих листов. У крайних поясов конец этих швов делают на выводных планках.

Наворачивание полотнища производят на каркас, используемый в дальнейшем в качестве конструктивного элемента, например на шахтную лестницу, опорную стойку, монтажную мачту. Изготовление специальных каркасов, не используемых при монтаже, нежелательно, так как их трудно возвращать на завод-изготовитель.

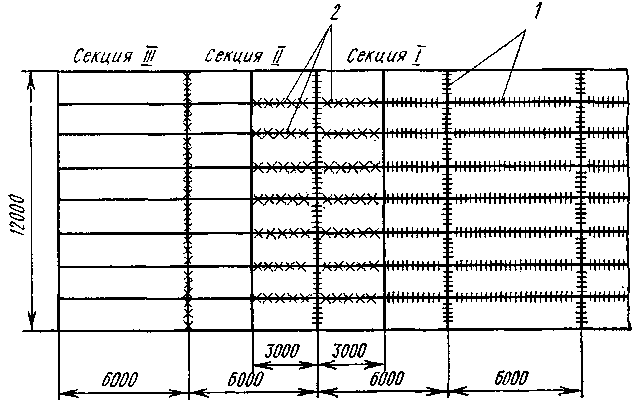

Применение метода рулонирования при изготовлении полотнищ большого размера потребовало усовершенствования двухъярусных стендов в направлении более полной механизации сборки и сварки и соответствующего более технологичного расположения сварных соединений полотнища. Все соединения таких полотнищ — стыковые, их расположение и последовательность сварки показаны на рисунок 100. В каждом цикле свариваются поперечное (вертикальное) и все продольные соединения одной секции. При этом поперечный шов закрепляет в нужном положении листы секции III, собранной без прихваток. Продольные соединения сваривают от середины секции II до середины секции I. Кромки листов подвергают механической обработке с допуском на длину и ширину + 1,5 мм.

1 — ранее сваренные соединения; 2— свариваемые соединения

Рисунок 100 – Последовательность сварки швов

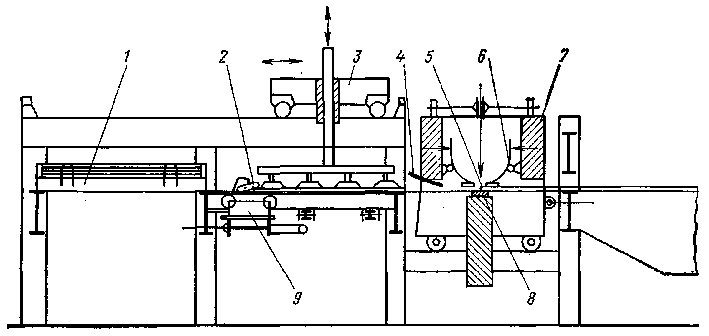

Листы в контейнерах 1 подают на верхний ярус стенда, схема работы которого показана на рисунке 97 и 101. На место сборки их необходимо подавать сразу для всех поясов за один ход транспортирующей самоходной кран-балки 3, несущей траверсы с магнитными или вакуумными захватами. Для этого контейнеры 1 с листами разных поясов располагают возможно ближе друг к другу, с тем чтобы сократить последующее поперечное перемещение листов при сборке. Шаговое перемещение ранее собранной части полотнища механизм сворачивания задает достаточно грубо. Для того чтобы кромка полотнища 5 оказалась над медной подкладкой 8, всю систему верхних ферм 7 с клавишными зажимами 6 и нижней фермой, несущей медную подкладку 8, приходится перемещать до совмещения оси прокладки с положением кромки полотнища. Поданные на место сборки листы с помощью толкателя 9 надо сдвинуть в продольном направлении до упора в кромку ранее собранного полотнища 5, прижатую клавишными прижимами 6 к медной подкладке 8.

Рисунок 101 – Схема расположения механизмов, обеспечивающих сборку секции и сварку поперечного шва

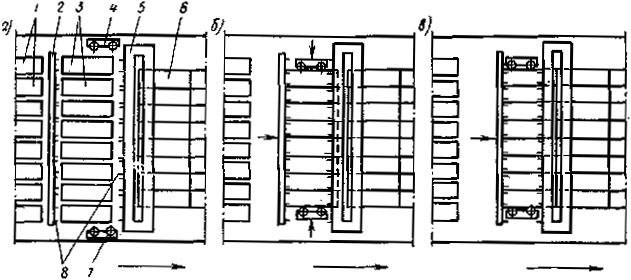

Продольная подача листов должна предшествовать поперечной для предотвращения образования нахлестки. Когда короткие кромки листов окажутся под улавливателями 2 и 4, ограничивающими их поднятие над настилом, можно совершать подачу и в поперечном направлении. Последовательность перемещений листов показана на рисунок 102. Боковые толкатели 4 и 7 сдвигают листы в поперечном направлении до упора друг в друга (рисунок 75, б). Один из толкателей имеет ограниченный ход до упора, что необходимо для фиксации положения нижней кромки листов, второй переставляется по количеству собираемых листов, т.е. в зависимости от ширины полотнища. При дальнейшем продольном продвижении листов (рисунок 75, в) подвижная балка заднего толкателя 2 обеспечивает перемещение секции к ранее сваренному участку полотнища. После зажатия второй кромки поперечного стыка его сваривают под флюсом, используя двухдуговой аппарат А-943, позволяющий сваривать полотнища из листов переменной толщины. Первая дуга образуется одним электродом, совершающим колебания поперек стыка, вторая дуга — двумя расщепленными электродами. Сварку ведут в направлении от более толстых листов к тонким, изменяя режим отключением одной из дуг при непрерывном движении аппарата по всей длине стыка. За время сборки и сварки поперечного стыка одновременно сваривают все продольные швы. Для этого подвижную балку, несущую направляющие двух сварочных головок и зажимные устройства, последовательно устанавливают над каждой парой продольных швов, прижимают кромки к медной подкладке и осуществляют сварку. На нижнем ярусе сварка стыков с обратной стороны выполняется в той же последовательности, но без прижимных устройств.

а – листы секции перед сборкой; б – сборка секции; в – сборка секции с полотнищем; 1 – контейнеры с листами; 2 – продольный толкатель; 3 – листы; 4, 7 – поперечные толкатели; 5 – верхняя часть продольной тележки; 5 – полотнище; 8 – ограничители вертикального перемещения листов

Рисунок 102 – Схема механизированной сборки крупногабаритных полотнищ без прихваток (Стрелками показано направление перемещения полотнища)

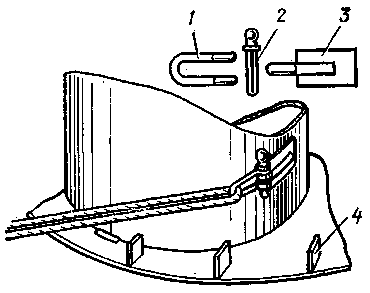

Монтаж вертикальных цилиндрических резервуаров из рулони-рованных элементов выполняют следующим образом. Рулон элементов днища укладывают на подготовленное основание резервуара и раскатывают в последовательности, определяемой расположением элементов в рулоне. Выполняют односторонние нахлесточные соединения полотнищ между собой сварочным трактором под слоем флюса. Затем у края днища на подкладной лист (для лучшего скольжения рулона по днищу при разворачивании) ставят рулон боковой стенки резервуара. Рулон разворачивают лебедкой или трактором с помощью троса. По мере разворота нижняя кромка рулона прижимается к упорам 4 (рисунок 103) и прихватывается, крепление троса (детали 1, 2, 3) переставляется. Верхнюю кромку развернутой части боковой стенки закрепляют установкой элементов щитовой кровли или (в резервуарах с плавающей крышей) расчалками с последующим монтажом кольцевой площадки. После этого заваривают монтажный стык боковой стенки. Так как кольцевой шов соединяющий боковую стенку с днищем, выполняется при полностью заваренном днище, то возможно выпучивание днища вследствие потери устойчивости.

Рисунок 103 – Крепление троса на рулоне при его разворачивании

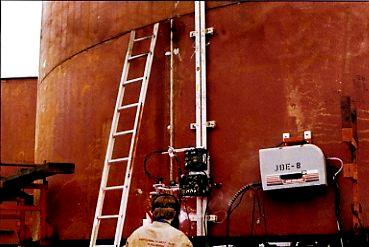

При изготовлении резервуаров большой вместимости (10 000 м3 и более) для предотвращения таких деформаций в виде рулона можно изготовлять только центральную часть днища 1, 2, 3, а окрайки 4 сваривать между собой при монтаже из отдельных листов, присоединяя их к днищу на прихватках (рисунок 104, а). После завершения установки, разворачивания и приварки боковой стенки к окрайкам эти прихватки удаляют, хлопуны выправляют путем сдвига листов в нахлестке и только тогда швы между центральной частью днища и окрайками заваривают окончательно. Недостатком подобного раскроя днищ является большая длина монтажных швов и увеличение числа монтажных элементов. Лучше применять раскрой днищ, показанный на рисунок 104, б, где утолщенные окрайки 5 привариваются на заводе при изготовлении полотнища.

а — с отдельными сегментами; б — с окрайками, приваренными на заводе

Рисунок 104 – Схема раскроя днищ резервуара вместимостью 10 000 м3

В технологии изготовления цилиндрических резервуаров и мокрых газгольдеров много общего. Небольшое различие в монтаже заключается в том, что на смонтированное днище устанавливают в вертикальном положении сразу рулоны всех боковых стенок (корпуса резервуара, телескопа, колокола).

Использование метода рулонирования при сооружении цилиндрических частей высоких вертикальных конструкций, например воздухонагревателей, декомпозеров, скрубберов, имеет особенности. Из-за наличия кольцевых стыков между монтажными блоками требования к точности изготовления рулонов и приемам их разворачивания оказываются более высокими. Все соединения — стыковые; отклонения размеров полотнища не должны превышать ±2 мм по ширине и ±4 мм по длине. Точность сборки листов при изготовлении рулона достигается с помощью направляющих устройств, ограничителей и контрольных рисок двухъярусного стенда. Для предотвращения местных изломов при разворачивании рулонов применяют специальную оснастку. Приемы разворачивания рулонов при монтаже листовых высотных конструкций можно подразделить на две основные категории: разворачивание рулонной заготовки до плоского состояния и последующее ее наворачивание на каркас проектного диаметра и разворачивание непосредственно до проектного диаметра.

Для конструкций диаметром до 6 м, а также при сборке в одном месте небольшого количества цилиндрических оболочек большого размера целесообразно использовать метод наворачивания. Рулон разворачивают на плоском стенде, а в качестве шаблона-кондуктора используют барабан, состоящий из двух половин, шарнирно соединенных по образующей. Диаметр барабана соответствует диаметру монтажного блока и может изменяться с помощью винтовых стяжек. Барабан устанавливают и прихватывают так, чтобы кромка полотнища расположилась посередине разъема. Наворачивание осуществляют перекатыванием барабана; кромки замыкающего стыка подтягивают с помощью винтовых стяжек. Стык сваривают автоматом под флюсом сначала изнутри, а после поворота барабана на половину окружности снаружи. Сваренную обечайку ставят в вертикальное положение и извлекают из нее барабан, предварительно уменьшив его диаметр. После досборки монтажный блок устанавливают в проектное положение. Кольцевой шов сваривают с двух сторон: с наружной стороны обечайки электродами вручную, а внутри обечайки механизированной сваркой в СО2. При наличии в конструкции внутренних жестких колец метод наворачивания оказывается особенно эффективным, так как позволяет совместить операции формообразования обечайки и ее сборку с элементами жесткости.

При изготовлении в одном месте большого числа монтажных блоков диаметром от 6 до 12 м и больше целесообразно обечайку проектного размера получать непосредственно разворачиванием рулона на специальном стенде.

При сооружении цилиндрических резервуаров вместимостью свыше 50 000 м3 использовать метод рулонирования для изготовления боковой стенки пока не удается из-за значительной (свыше 18 мм) толщины нижних поясов. Применение высокопрочных сталей или конструктивных новшеств, возможно, позволит применить этот прогрессивный метод и для более крупных цилиндрических резервуаров.

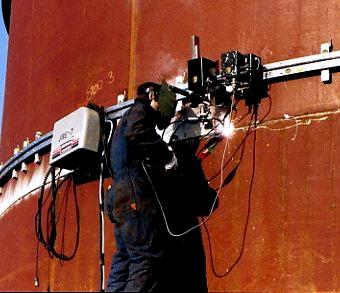

За рубежом цилиндрические резервуары вплоть до 200 000 м3 сооружают полистовым методом (рисунок 105). Листы толщиной до 40 мм очищают от окалины, обрезают кромки автоматической тепловой резкой, вальцуют, окрашивают и маркируют. Листы толщиной до 14 мм имеют V-образную разделку кромок, при большей толщине — Х-образную. Большинство швов днища выполняют сваркой под флюсом, горизонтальных швов боковой стенки также под флюсом с флюсоудерживающим устройством или в СО2, вертикальные швы боковой стенки сваривают дуговой сваркой под флюсом или в СО2 с принудительным формированием шва.

а

б в

г

Рисунок 105 – Полистовая сборке резервуаров: а – подача листов, сварка горизонтальных (б) и вертикальных (в) швов с местным укрытием (г)

При изготовлении элементов кровли вертикальных цилиндрических резервуаров метод рулонирования не нашел применения из-за трудностей монтажа тонколистового (2–3 мм) полотнища. Кровлю собирают из отдельных поставляемых с завода щитов, размер которых определяется габаритом железнодорожного подвижного состава (рисунок 106, а). Свес настила со стороны одной из радиальных балок каркаса щита облегчает сборку кровли и позволяет выполнять монтажный шов 1 (рисунок 106, б) на элементе каркаса соседнего щита, как на подкладке. При установке щитов в проектное положение используют монтажные скобы и улавливатели (рисунок 106, в). Щиты 1 укладывают одним концом на опорную стойку, а другим с помощью улавливателя 3 – на боковую стенку резервуара 2 по мере разворачивания рулона без лесов и люлек. Резервуары большой вместимости (10 000 м3 и более) имеют покрытия либо сферические из криволинейных щитов с опорой только на корпус, либо плоские из щитов, опирающихся на корпус и несколько внутренних стоек.

Рисунок 106 – Типовой щит кровли (а) и монтажные соединения щитов (б, в)

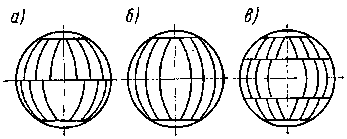

При раскрое сферических резервуаров и газгольдеров (рисунок 107, а, в) сферическую поверхность заготовкам придают горячей штамповкой. При раскрое, изображенном на рисунок 107, б, лепестки получают холодной вальцовкой с помощью специального многовалкового стана. Верхние валки имеют бочкообразную форму. Два нижних и один верхний валки являются изгибающими, остальные — калибрующими. Перед вальцовкой вырезают развертку лепестка. Так, для сферического резервуара вместимостью 2 000 м3 заготовку меридиональных лепестков собирают из трех листов 7000×2100 мм по коротким кромкам и сваривают под флюсом. Вырезку развертки производят по накладному шаблону копиру. Поскольку полученные лепестки превышают габарит подвижного железнодорожного состава, то после вальцовки их разрезают на две части и укладывают выпуклостью вниз в специальные контейнеры для перевозки к месту монтажа.

Рисунок 107 – Схемы раскроя корпусов сферических резервуаров

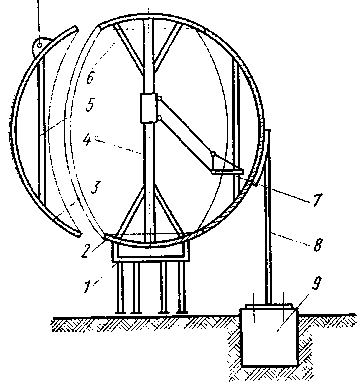

Сферические резервуары и газгольдеры вместимостью 600 м3 обычно монтируют из двух полушарий, предварительно собираемых на стенде-кондукторе. В зависимости от раскроя приемы сборки полусфер различны. Для варианта на рисунок 107, а полуднища закрепляют на центральной стойке стенда (грибок) (рисунок 108). Лепестки нижней полусферы, попарно сваренные в блоки здесь же на монтаже автоматической сваркой под флюсом на стенде-качалке, устанавливают на сборочном стенде в проектное положение и сваривают однослойным швом вручную. Общую сборку и сварку выполняют следующим образом. Нижнюю полусферу устанавливают на временную опору. Собранную на стенде верхнюю полусферу поднимают и монтируют на нижнюю. Сборка заканчивается ручной однослойной сваркой замыкающего шва. При раскрое, как на рисунок 107, б лепестки на монтаже предварительно укрупняют. Так, сферические резервуары объемом 2 000 м3 монтируют из двухлепестковых меридиональных блоков, причем каждый лепесток собирают из двух заводских элементов — длинного и короткого. Укрупнение осуществляют на стенде; элементы собирают с помощью клиньев и струбцин, прихватывают и сваривают между собой с внутренней стороны однослойным швом вручную. Полюсные блоки — днище и купол — собирают из трех элементов каждый. Для этого типа раскроя получил применение вертикальный способ сборки сферы. Предварительно к трубчатой стойке приваривают полюсные блоки, усиливая их элементами жесткости. Затем стойку 4 (рисунок 109) с блоками 2 и 6 и монтажной люлькой 7 устанавливают вертикально на временную опору 1, располагаемую центрально относительно подготовленного фундамента резервуара 9, и раскрепляют растяжками. Блоки лепестков 3 с распорками жесткости 5 поднимают в вертикальное положение и крепят с помощью сборочных планок и клиньев к днищам и друг к другу, а также временными прихватками к опорам 8, устанавливаемым на фундаменте 9. Затем блоки соединяют между собой ручным прихваточным швом, а перед установкой последнего блока удаляют элементы жесткости 5, монтажную стойку 4 и люльку 7. После завершения сборки под временной опорой / располагают специальный манипулятор вращения сферы, чтобы придать горизонтальное положение свариваемому участку шва. Прихватки крепления сферы к временной 1 и постоянным опорам 8 удаляют и поднимают ее с помощью домкратного устройства манипулятора. Автоматическая сварка под флюсом по ручной подварке выполняется сварочным трактором, который при сварке с внешней стороны располагается вверху на сфере, а при сварке внутри — внизу. Чтобы выполнять меридиональные, экваториальные и полюсные швы резервуара различного раскроя и переходить с одного шва на другой, манипулятор должен обеспечивать вращение в любой плоскости.

Рисунок 108 – Схема сборки нижней полусферы на стенде

Все сварные соединения сферических резервуаров—стыковые; при толщине элементов 16 мм разделки кромок обычно не делают. При толщине 25 мм используют V-образную разделку, при толщине 34–38 мм — Х-образного. Последовательность выполнения швов такова. Сначала выполняют меридиональные швы в несколько слоев со стороны разделки кромок. С внутренней стороны подварку корня шва производят за счет глубокого проплавления без вырубки его. Затем сваривают широтные и полюсные соединения. При выполнении сборочных и сварочных работ над резервуаром целесообразно устанавливать общее прозрачное пленочное покрытие. Это улучшает условия работы и облегчает применение сварки в среде защитного газа.

В нашей стране сооружают сферические резервуары объемом до 2 000 м3. Этот объем, по-видимому, является предельным для использования вращения всей сферы в процессе сварки. За рубежом при сооружении резервуаров значительно больших размеров монтаж обычно осуществляют методом укрупнительной сборки лепестков заводского изготовления в блоки на монтажной площадке и автоматической их сварки под слоем флюса или в среде защитного газа. Монтаж блоков в проектное положение ведется после довательным наращиванием, швы между блоками выполняют в основном ручной сваркой или автоматами для сварки во всех пространственных положениях проволокой диаметром 1–1,2 мм в смеси Аr–СO2 со свободным формированием шва. Очередность установки блоков при монтаже сферы определяется расположением опор. Так, при раскрое, показанном на рисунок 107, б монтаж можно начинать с экваториального пояса. К укрупненным блокам лепестков этого пояса приваривают опорные стойки, и устанавливая их на фундамент, монтируют весь экваториальный пояс. Затем на временный постамент укладывают нижнее днище и монтируют блоки нижнего пояса. После установки временной стойки монтируют верхнее днище и верхний пояс.

Рисунок 109 – Схема сборки сферического резервуара в проектном положении