- •Конспект лекций по курсу Системы автоматического управления процессами сварки

- •Список сокращений

- •Введение

- •1. Основы электротехники и электроники

- •1.1. Электрический ток. Законы и общие понятия

- •1.1.1. Сила тока

- •1.1.2. Эдс и напряжение

- •1.1.3. Закон Ома

- •1.1.4. Электрическая работа. Мощность. Закон Джоуля-Ленца

- •1.1.5. Защита проводов их от перегрузок

- •1.2. Электромагнетизм

- •1.2.1. Магнитное поле

- •1.2.2. Магнитная индукция. Характеристики магнитного поля

- •1.2.3. Перемагничивание и коэрцитивная сила

- •1.2.4. Закон электромагнитной индукции

- •1.2.5. Индуктивность катушки

- •1.2.6. Эдс самоиндукции

- •1.3. Основные понятия переменного тока

- •2 Конструктивные элементы, используемые при производстве сварочного оборудования

- •2.1 Сварочные трансформаторы

- •2.1.1 Трансформаторы с нормальным магнитным рассеянием

- •С нормальным рассеянием

- •2.1.2 Трансформаторы с увеличенным магнитным рассеянием

- •2.1.3 Конструкции трансформаторов для сварочных выпрямителей

- •Импульсные трансформаторы для инверторных источников

- •2.1.4 Регулирование силы сварочного тока

- •2.2 Дроссели. Использование дросселей в сварочном производстве. Регулирование сварочного тока с помощью дросселей

- •Трансформатор в составе с индуктивностью и емкостью

- •2.3 Вентили (диоды). Использование диодов в сварочном производстве

- •Схемы выпрямления

- •2.4 Тиристоры. Использование тиристоров в сварочном производстве

- •Свойства тиристора в закрытом состоянии

- •Принцип отпирания с помощью управляющего электрода

- •2.5 Транзисторы. Использование транзисторов в сварочном производстве

- •3. Источник питания для дуговой сварки

- •3.1 Источники для ручной сварки покрытыми электродами

- •3.2 Источники для механизированной сварки плавящимся электродом в защитном газе

- •3.3 Источники для механизированной сварки под флюсом

- •3.4 Обозначения, классификация источников и предъявляемые к ним требования

- •4.6 Циклоконверторный трансформатор

- •3.5 Трансформаторы с фазовым управлением. Принципиальная схема и регулирование режима в тиристорном трансформаторе

- •3.7 Принцип действия и режимы инверторного источника

- •3.7.1 Транзисторный инверторный источник

- •4. Датчики. Использование датчиков в сварочном производстве

- •4.1 Датчики. Принцип работы датчиков

- •4.1.1 Датчики температуры

- •4.1.2 Датчики давления

- •4.1.3 Датчики расхода и скорости

- •4.1.5 Газовые датчики

- •4.1.6 Датчики магнитного поля

- •4.1.7 Оптические датчики

- •3.1.8 Датчики положения

- •4.1.9 Датчики ик-излучения

- •4.2 Применение датчиков в сварочном производстве

- •4.2.2 Способы контроля величины проплавления с обратной стороны свариваемого изделия

- •4.2.3 Следящие системы с копирными датчиками прямого и непрямого действия

- •4.2.4 Системы непрямого действия с бесконтактными датчиками

- •4.2.4.1 Следящие системы с электромагнитными датчиками.

- •4.2.4.2 Использование сварочной дуги в качестве бесконтактного датчика

- •4.2.4.3 Системы с дуговыми сенсорами

- •4.2.4.4 Следящие системы с оптико-электронными датчиками

- •5. Общая характеристика систем регулирования и управления объектами сварки

- •5.1 Объект управления и регулирования

- •5.2 Основные типы систем автоматического регулирования и управления

- •5.2.1. Системы автоматики

- •5.2.2. Системы автоматического регулирования

- •5.2.3. Непрерывное, релейное и импульсное регулирование

- •5.2.4. Системы связного и несвязного регулирования

- •X1(t), x2(t) — регулируемые величины; y1(t), y2(t) — регулирующие воздействия; г1(t), г2(t) — сигналы обратной связи; Iд(t), Uд(t) — ток и напряжение дуги;

- •5.2.5. Системы управления с математической моделью

- •5.2.6. Микропроцессорные системы автоматического управления

- •5 Управление процессами и оборудованием при дуговой сварке

- •5.1 Структура сварочного контура и возмущающие воздействия

- •5.2. Электрические характеристики сварочного контура

- •5.3 Динамические свойства источника

- •5.4 Начальное зажигание дуги

- •5.5 Принципиальная устойчивость системы «источник—дуга»

- •5.6 Устойчивость при сварке с короткими замыканиями

- •5.7 Стабильность параметров режима сварки

- •5.8 Автоматическое регулирование параметров режима сварки

- •5.9 Управление переносом электродного металла

- •5.10 Управление формированием сварного шва

- •5.11 Системы управления сварочными источниками

- •5.12 Процесс stt (Surface Tension Technology) сварки

- •5.13 Процесс смт (Cold Metal Transfer) сварки

- •5.14 Технология высокопроизводительной сварки (high-speed)

- •5.15 Трансформатор с импульсным стабилизатором

- •5.16 Технологическая характеристика и особенности управления сварочными источниками питания неплавящимися электродами

- •Iпp, Io6p — ток импульсов прямой и обратной полярности; tnp, to6p — время импульса прямой и обратной полярности

- •Автоматизация и механизация tig (Tungsten Inert Gas) сварки

- •6 Системы управления контактной сваркой

- •6.1 Машины для контактной сварки

- •6.2 Особенности протекания процессов при точечной и шовной сварке

- •6.3 Типы и основные компоненты систем программного управления

- •6.4 Разновидности систем программного управления

- •6.5 Системы автоматического регулирования электрических параметров режима сварки

- •6.6 Разновидности способов и особенности протекания процессов стыковой сварки

- •6.7 Автоматическое управление предварительным подогревом при стыковой сварке

- •6.8 Системы программного управления процессом оплавления при стыковой сварке

- •Раздел 2 Основы механизации и автоматизации сварочного производства

- •1. Основные пути автоматизации производственных процессов их назначение и преимущества

- •1.1. Понятия и определения, используемые в производственных процессах

- •1.2. Типы и виды производства

- •2. Мероприятия направленные на повышение производительности труда и эффективности производства

- •3. Проектирование сварных конструкций

- •3.1 Особенности проектирования технологических процессов в условиях автоматизированного производства.

- •3.2 Рациональное проектирование и технологичность сварных конструкций

- •4. Классификация сварных конструкций.

- •4.1 Балки и колонны

- •4.2 Балочные конструкции

- •4.3 Решетчатые конструкции

- •4.4 Оболочковые конструкции

- •4.5 Корпусные транспортные конструкции

- •4.6 Детали машин и приборов

- •5. Механизмы и приспособления используемые при сварке

- •5.1 Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

- •5.2 Деформации в сварных металлоконструкциях и способы их устранения

- •5.3. Транспортирующие механизмы

- •5.4 Заготовительные операции

- •6. Силовые механизмы сборочно-сварочных приспособлений

- •6.1 Механические зажимы

- •Зажимные патроны

- •6.2. Электромеханические зажимные устройства

- •6.3. Пневматические устройства

- •6.4. Накладные кондукторы

- •6.5. Магнитные зажимы

- •Сварочные столы

- •5.5. Кантователи, вращатели, манипуляторы и позиционеры

- •Вращатели

- •Роликовые вращатели

- •Двухстоечные вращатели-позиционеры

- •Манипуляторы

- •Манипуляторы-позиционеры

- •Колыбельные вращатели-позиционеры

- •Сварочные колоны

- •Сварочные колонны большой грузоподъемности

- •Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

- •5.6. Сварочные роботы

- •Сварочные автоматы

- •7. Применение средств автоматизации при изготовлении сварных конструкций

- •7.1 Изготовление сварных балок

- •7.2 Выполнение стыков балок и стержней

- •7.3 Изготовление рамных конструкций

- •7.4 Изготовление решетчатых конструкций

- •7.5 Изготовление конструкций оболочкового типа

- •1, 2, 3,... — Последовательность сборки листов

- •7.6 Сосуды, работающие под давлением

- •7.6.1 Сварка тонкостенных сосудов

- •7.6.2 Сварка сосудов со средней толщиной стенки

- •7.6.3 Сварка толстостенных сосудов

- •7.6.4 Сварка многослойных сосудов

- •7.7 Изготовление сварных труб

- •7.7.1 Изготовление прямошовных сварных труб

- •Высокочастотная сварка труб

- •7.7.2 Изготовление сварных труб со спиральным швом

- •7.8 Сварка стыков труб

- •7.8.1 Сварка поворотных стыков труб

- •7.8.2 Сварка неповоротных стыков труб

- •Оборудование для сварки труб и приварки отводов, фланцев/трубные вращатели (кнр)

- •Заключение

- •Приложение а Схемы зажимных механизмов

- •Приложение б Допустимые усилий р (кгс), создаваемые винтовыми зажимами

- •Приложение в

- •Список использованных источников

7.2 Выполнение стыков балок и стержней

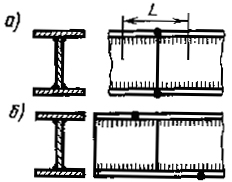

При монтаже конструкций нередко возникает необходимость стыковки балок. Типы стыков балок двутаврового сечения показаны на рисунок 91. Раздвинутый стык (рисунок 91, б) применяют как технологический. При монтаже обычно используют совмещенный стык (рисунок 91, а), выполняя его ручной сваркой или полуавтоматом в СО2. Назначая последовательность выполнения швов поясов и стенки, необходимо иметь в виду следующее. Если в первую очередь сварить стыки поясов, то стык стенки придется выполнять в условиях жесткого закрепления, что может способствовать образованию трещин в процессе сварки. Когда вначале сваривают стык стенки, в стыках поясов возникает высокий уровень остаточных напряжений растяжения, что может снизить усталостную прочность при работе на изгиб. Для облегчения условий сварки стыка участки поясных швов балки длиной L (рисунок 91, а) иногда не доваривают, а выполняют их после сварки стыковых швов. Так как поперечная усадка свариваемого последним шва будет восприниматься элементом длиной L, то значение остаточных напряжений окажется меньше, чем при жестком закреплении. Однако в элементах, свариваемых в первую очередь, появление свободного участка L может вызвать коробление из-за потери устойчивости под напряжением сжатия. Для каждого конкретного случая в зависимости от перечисленных факторов опасности возникновения трещин при сварке, условий работы стыка балки в конструкции, размеров поперечных сечений элементов оптимальная технология выполнения стыка может быть различной.

Рисунок 91 – Типы стыков двутавровых балок

Непосредственная сварка стыковых соединений с полным проплавлением всего сечения профильных элементов требует высокой квалификации сварщика и тщательного контроля. При изготовлении конструкций, работающих под статической нагрузкой, часто применяют соединения с накладками, приваренными к соединяемым элементам угловыми швами. Такие соединения технологически проще, хотя и требуют дополнительного расхода металла. Для конструкций, работающих в условиях вибраций, соединения с накладками непригодны.

7.3 Изготовление рамных конструкций

Если рама выполняется из изготовленных ранее балочных элементов, то сборка рамы заключается в придании этим элементам проектного взаимного расположения, а сварка — в выполнении сопряжений между ними.

Рамы тяжелых машин обычно изготовляют в условиях единичного или мелкосерийного производства. Так, например, ранее на рис. 12.5 была показана рама вертикальной клети прокатного стана, составленная из четырех литых заготовок. Места стыков выбраны из условий симметрии сварочных деформаций и относительной простоты формы каждого элемента. Сложное очертание двутаврового сечения в месте стыка заменено сплошным (разрезы А—А, Б—Б) в целях удобства выполнения его электрошлаковой сваркой пластинчатыми электродами. Несмотря на заметное увеличение массы наплавленного металла, такое конструктивное оформление стыка оказывается более технологичным, чем выполнение номинального сечения многослойной сваркой. После электрошлаковой сварки рама проходит термообработку для улучшения механических свойств сварных соединений и снятия остаточных напряжений. Необходимая точность размеров готовой рамы достигается последующей механической обработкой.

При серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочная и сварочная оснастка может быть либо переналаживаемой, либо специализированной. Серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе изделий каждого из них.

Серийное производство рам с большим объемом выпуска изделий определенного типоразмера имеет место при изготовлении транспортных конструкций (локомотивы, вагоны, автомобили). Наиболее целесообразной формой организации производства в этом случае является механизированная поточная линия, оснащенная специализированной оснасткой.

После сварки каркаса рама обычно проходит еще ряд сборочных и сварочных операций, выполняемых на различных рабочих местах поточной линии. Для транспортирования подобных крупногабаритных изделий используют тележечный конвейер.

При последовательном прохождении рабочих мест на каркас рамы устанавливают и приваривают верхние и нижние настильные листы, шкворни, обносные швеллеры и другие детали. Поворот рамы на рабочих местах осуществляется подъемно-поворотными кантующими устройствами, сварка выполняется автоматами под слоем флюса и полуавтоматами в среде СО2.

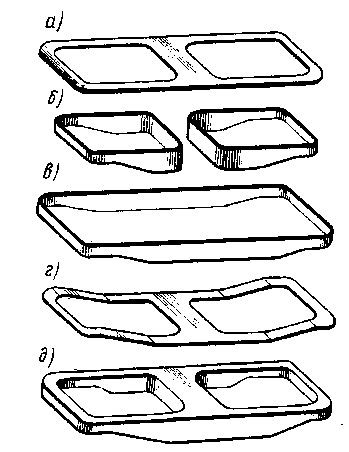

Рамы транспортных конструкций испытывают многократное воздействие динамических нагрузок. Конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений. Возможности совершенствования конструкции и технологии изготовления таких рам можно видеть на следующем примере. При изготовлении рамы тележки электровоза, ранее показанной на рисунке 11, балочные элементы коробчатого сечения подают на сборку в готовом виде. Плавный переход от боковин к концевым брусьям осуществляют с помощью угловых вставок, свариваемых с основными элементами стыковыми соединениями односторонней сваркой на остающейся подкладке. Однако такие соединения обладают сравнительно высокой концентрацией напряжений и могут оказаться причиной появления усталостных трещин. Изменение конструкции рамы и последовательности сборочно-сварочных операций (рисунок 92) позволяет избежать стыков с односторонней сваркой. В этом случае листы боковин и концевых брусьев образуют наружный и внутренние стеновые блоки (рисунок 92, б, в), сваренные двусторонними стыковыми швами. Аналогично из листов можно собрать и сварить двусторонними швами верхний и нижний поясные блоки (рисунок 92, а, г). Общая сварка всех блоков (рисунок 66, д) завершается выполнением угловых швов.

Рисунок 92 – Сборочно-сварочные операции при изготовлении рамы тележки