- •Конспект лекций по курсу Системы автоматического управления процессами сварки

- •Список сокращений

- •Введение

- •1. Основы электротехники и электроники

- •1.1. Электрический ток. Законы и общие понятия

- •1.1.1. Сила тока

- •1.1.2. Эдс и напряжение

- •1.1.3. Закон Ома

- •1.1.4. Электрическая работа. Мощность. Закон Джоуля-Ленца

- •1.1.5. Защита проводов их от перегрузок

- •1.2. Электромагнетизм

- •1.2.1. Магнитное поле

- •1.2.2. Магнитная индукция. Характеристики магнитного поля

- •1.2.3. Перемагничивание и коэрцитивная сила

- •1.2.4. Закон электромагнитной индукции

- •1.2.5. Индуктивность катушки

- •1.2.6. Эдс самоиндукции

- •1.3. Основные понятия переменного тока

- •2 Конструктивные элементы, используемые при производстве сварочного оборудования

- •2.1 Сварочные трансформаторы

- •2.1.1 Трансформаторы с нормальным магнитным рассеянием

- •С нормальным рассеянием

- •2.1.2 Трансформаторы с увеличенным магнитным рассеянием

- •2.1.3 Конструкции трансформаторов для сварочных выпрямителей

- •Импульсные трансформаторы для инверторных источников

- •2.1.4 Регулирование силы сварочного тока

- •2.2 Дроссели. Использование дросселей в сварочном производстве. Регулирование сварочного тока с помощью дросселей

- •Трансформатор в составе с индуктивностью и емкостью

- •2.3 Вентили (диоды). Использование диодов в сварочном производстве

- •Схемы выпрямления

- •2.4 Тиристоры. Использование тиристоров в сварочном производстве

- •Свойства тиристора в закрытом состоянии

- •Принцип отпирания с помощью управляющего электрода

- •2.5 Транзисторы. Использование транзисторов в сварочном производстве

- •3. Источник питания для дуговой сварки

- •3.1 Источники для ручной сварки покрытыми электродами

- •3.2 Источники для механизированной сварки плавящимся электродом в защитном газе

- •3.3 Источники для механизированной сварки под флюсом

- •3.4 Обозначения, классификация источников и предъявляемые к ним требования

- •4.6 Циклоконверторный трансформатор

- •3.5 Трансформаторы с фазовым управлением. Принципиальная схема и регулирование режима в тиристорном трансформаторе

- •3.7 Принцип действия и режимы инверторного источника

- •3.7.1 Транзисторный инверторный источник

- •4. Датчики. Использование датчиков в сварочном производстве

- •4.1 Датчики. Принцип работы датчиков

- •4.1.1 Датчики температуры

- •4.1.2 Датчики давления

- •4.1.3 Датчики расхода и скорости

- •4.1.5 Газовые датчики

- •4.1.6 Датчики магнитного поля

- •4.1.7 Оптические датчики

- •3.1.8 Датчики положения

- •4.1.9 Датчики ик-излучения

- •4.2 Применение датчиков в сварочном производстве

- •4.2.2 Способы контроля величины проплавления с обратной стороны свариваемого изделия

- •4.2.3 Следящие системы с копирными датчиками прямого и непрямого действия

- •4.2.4 Системы непрямого действия с бесконтактными датчиками

- •4.2.4.1 Следящие системы с электромагнитными датчиками.

- •4.2.4.2 Использование сварочной дуги в качестве бесконтактного датчика

- •4.2.4.3 Системы с дуговыми сенсорами

- •4.2.4.4 Следящие системы с оптико-электронными датчиками

- •5. Общая характеристика систем регулирования и управления объектами сварки

- •5.1 Объект управления и регулирования

- •5.2 Основные типы систем автоматического регулирования и управления

- •5.2.1. Системы автоматики

- •5.2.2. Системы автоматического регулирования

- •5.2.3. Непрерывное, релейное и импульсное регулирование

- •5.2.4. Системы связного и несвязного регулирования

- •X1(t), x2(t) — регулируемые величины; y1(t), y2(t) — регулирующие воздействия; г1(t), г2(t) — сигналы обратной связи; Iд(t), Uд(t) — ток и напряжение дуги;

- •5.2.5. Системы управления с математической моделью

- •5.2.6. Микропроцессорные системы автоматического управления

- •5 Управление процессами и оборудованием при дуговой сварке

- •5.1 Структура сварочного контура и возмущающие воздействия

- •5.2. Электрические характеристики сварочного контура

- •5.3 Динамические свойства источника

- •5.4 Начальное зажигание дуги

- •5.5 Принципиальная устойчивость системы «источник—дуга»

- •5.6 Устойчивость при сварке с короткими замыканиями

- •5.7 Стабильность параметров режима сварки

- •5.8 Автоматическое регулирование параметров режима сварки

- •5.9 Управление переносом электродного металла

- •5.10 Управление формированием сварного шва

- •5.11 Системы управления сварочными источниками

- •5.12 Процесс stt (Surface Tension Technology) сварки

- •5.13 Процесс смт (Cold Metal Transfer) сварки

- •5.14 Технология высокопроизводительной сварки (high-speed)

- •5.15 Трансформатор с импульсным стабилизатором

- •5.16 Технологическая характеристика и особенности управления сварочными источниками питания неплавящимися электродами

- •Iпp, Io6p — ток импульсов прямой и обратной полярности; tnp, to6p — время импульса прямой и обратной полярности

- •Автоматизация и механизация tig (Tungsten Inert Gas) сварки

- •6 Системы управления контактной сваркой

- •6.1 Машины для контактной сварки

- •6.2 Особенности протекания процессов при точечной и шовной сварке

- •6.3 Типы и основные компоненты систем программного управления

- •6.4 Разновидности систем программного управления

- •6.5 Системы автоматического регулирования электрических параметров режима сварки

- •6.6 Разновидности способов и особенности протекания процессов стыковой сварки

- •6.7 Автоматическое управление предварительным подогревом при стыковой сварке

- •6.8 Системы программного управления процессом оплавления при стыковой сварке

- •Раздел 2 Основы механизации и автоматизации сварочного производства

- •1. Основные пути автоматизации производственных процессов их назначение и преимущества

- •1.1. Понятия и определения, используемые в производственных процессах

- •1.2. Типы и виды производства

- •2. Мероприятия направленные на повышение производительности труда и эффективности производства

- •3. Проектирование сварных конструкций

- •3.1 Особенности проектирования технологических процессов в условиях автоматизированного производства.

- •3.2 Рациональное проектирование и технологичность сварных конструкций

- •4. Классификация сварных конструкций.

- •4.1 Балки и колонны

- •4.2 Балочные конструкции

- •4.3 Решетчатые конструкции

- •4.4 Оболочковые конструкции

- •4.5 Корпусные транспортные конструкции

- •4.6 Детали машин и приборов

- •5. Механизмы и приспособления используемые при сварке

- •5.1 Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

- •5.2 Деформации в сварных металлоконструкциях и способы их устранения

- •5.3. Транспортирующие механизмы

- •5.4 Заготовительные операции

- •6. Силовые механизмы сборочно-сварочных приспособлений

- •6.1 Механические зажимы

- •Зажимные патроны

- •6.2. Электромеханические зажимные устройства

- •6.3. Пневматические устройства

- •6.4. Накладные кондукторы

- •6.5. Магнитные зажимы

- •Сварочные столы

- •5.5. Кантователи, вращатели, манипуляторы и позиционеры

- •Вращатели

- •Роликовые вращатели

- •Двухстоечные вращатели-позиционеры

- •Манипуляторы

- •Манипуляторы-позиционеры

- •Колыбельные вращатели-позиционеры

- •Сварочные колоны

- •Сварочные колонны большой грузоподъемности

- •Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

- •5.6. Сварочные роботы

- •Сварочные автоматы

- •7. Применение средств автоматизации при изготовлении сварных конструкций

- •7.1 Изготовление сварных балок

- •7.2 Выполнение стыков балок и стержней

- •7.3 Изготовление рамных конструкций

- •7.4 Изготовление решетчатых конструкций

- •7.5 Изготовление конструкций оболочкового типа

- •1, 2, 3,... — Последовательность сборки листов

- •7.6 Сосуды, работающие под давлением

- •7.6.1 Сварка тонкостенных сосудов

- •7.6.2 Сварка сосудов со средней толщиной стенки

- •7.6.3 Сварка толстостенных сосудов

- •7.6.4 Сварка многослойных сосудов

- •7.7 Изготовление сварных труб

- •7.7.1 Изготовление прямошовных сварных труб

- •Высокочастотная сварка труб

- •7.7.2 Изготовление сварных труб со спиральным швом

- •7.8 Сварка стыков труб

- •7.8.1 Сварка поворотных стыков труб

- •7.8.2 Сварка неповоротных стыков труб

- •Оборудование для сварки труб и приварки отводов, фланцев/трубные вращатели (кнр)

- •Заключение

- •Приложение а Схемы зажимных механизмов

- •Приложение б Допустимые усилий р (кгс), создаваемые винтовыми зажимами

- •Приложение в

- •Список использованных источников

Сварочные автоматы

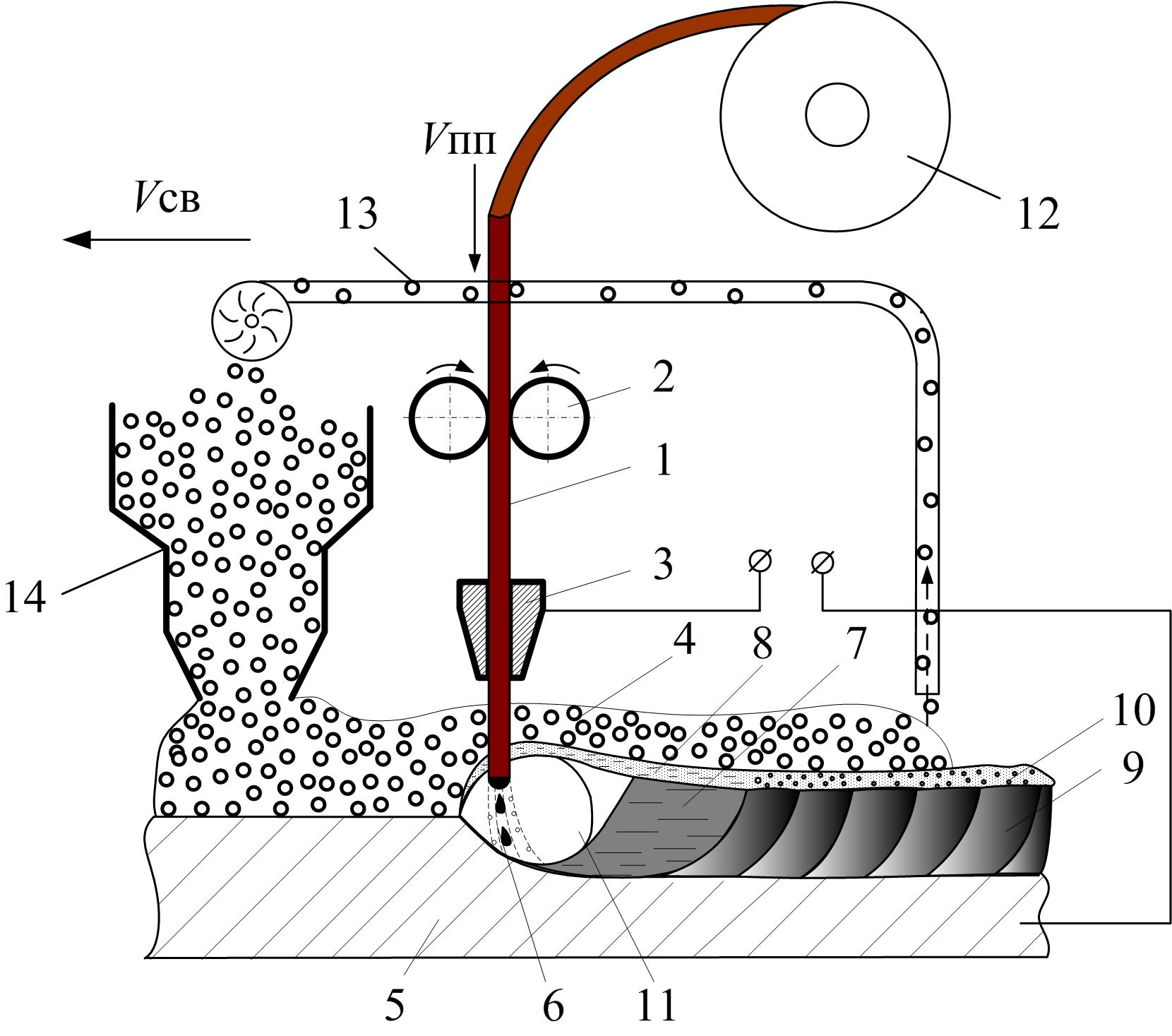

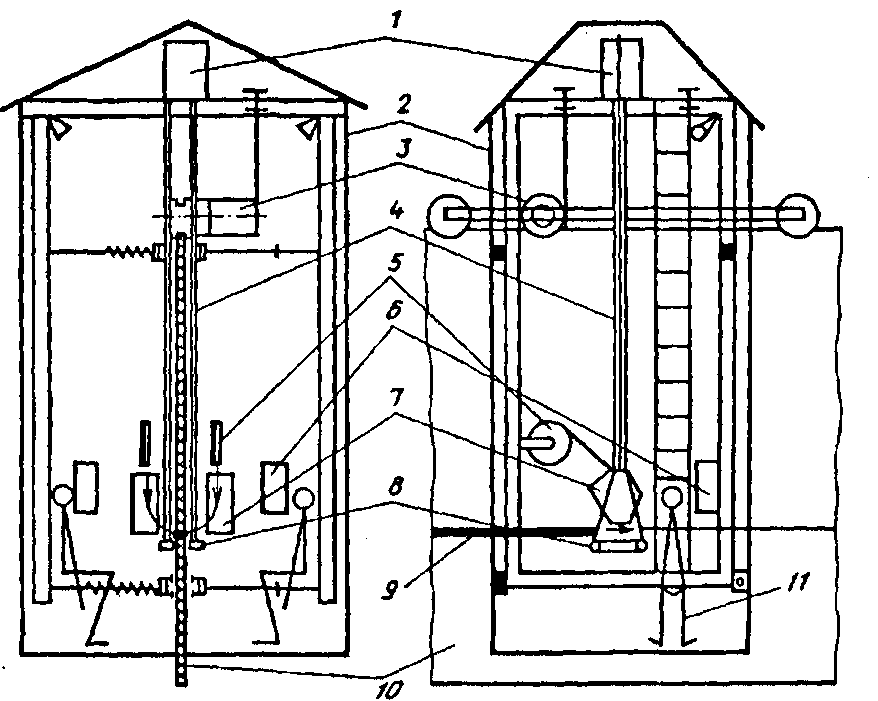

При сварке под флюсом электрическая дуга горит между концом электродной (сварочной) проволоки и свариваемым металлом под слоем флюса (рисунок ). Под действием тепла сварочной дуги расплавляются основной металл и проволока, а также часть флюса, находящегося в зоне дуги. В области сварки образуется полость, ограниченная в верхней части оболочкой расплавленного флюса и заполненная парами металла, флюса и газами. Сварочный пузырь оттесняет образовавшийся расплав металла от дуги, что позволяет расплавлять металл свариваемых деталей на большую глубину. Расплавленный флюс, окружая газовую полость и жидкий металл, защищает дугу и сварочную ванну от вредного воздействия атмосферного воздуха, осуществляет металлургическую обработку металла и препятствует его разбрызгиванию. По мере удаления сварочной дуги расплавленный флюс, в значительной части прореагировавший с жидким металлом, затвердевает, образуя на поверхности шва легко отделяемую шлаковую корку.

Рисунок – Автоматическая сварка под слоем флюса

Vпп – скорость подачи проволоки; Vсв – скорость сварки 1 – сварочная проволока; 2 – подающие ролики; 3 – токосъемник; 4 – гранулированный флюс; 5 – деталь; 6 – дуга; 7 – расплавленный металл; 8 – расплавленный шлак; 9 – наплавленный; 10 – шлаковая корка; 11 – сварочный пузырь; 12 – катушка с проволокой; 13 – флюсосборник; 14 – бункер с флюсом

По степени механизации процесса различают механизированную и автоматическую сварку под флюсом. В промышленном строительстве в основном используется автоматический процесс. С помощью механизма подачи электродная проволока поступает в зону дуги, которая автоматически перемещается вдоль стыка. Сварочный флюс самотеком высыпается из бункера в место сварки впереди дуги слоем толщиной 40 – 80 мм и шириной 40 – 100 мм (чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слой флюса). Не расплавившаяся при сварке часть флюса собирается со шва специальным пневмоотсосом в бункер и повторно используется.

По сравнению с ручной дуговой сваркой автоматическая дуговая сварка под флюсом обеспечивает: повышение производительности в 3 – 8 раз (при снижении доли электродного металла почти в 2 раза), улучшение качества сварных соединений, экономичность процесса.

Высокая производительность автоматической сварки под флюсом достигается за счет непрерывной подачи электродной проволоки в зону сварки и, главным образом, за счет использования больших абсолютных величин и плотностей сварочного тока. Использование больших сварочных токов не только увеличивает количество расплавляемого металла в единицу времени, но и резко повышает глубину проплавления основного металла, что позволяет уменьшить глубину разделки кромок под сварку и этим сократить количество металла, наплавляемого на единицу длины шва. Скорость автоматической однодуговой сварки под флюсом может достигать 80 – 100 м/ч. Высокое качество сварного соединения обеспечивается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его активной металлургической обработки и легирования жидким шлаком. Экономичность сварки определяется повышением производительности процесса, снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание и уменьшает расход электроэнергии.

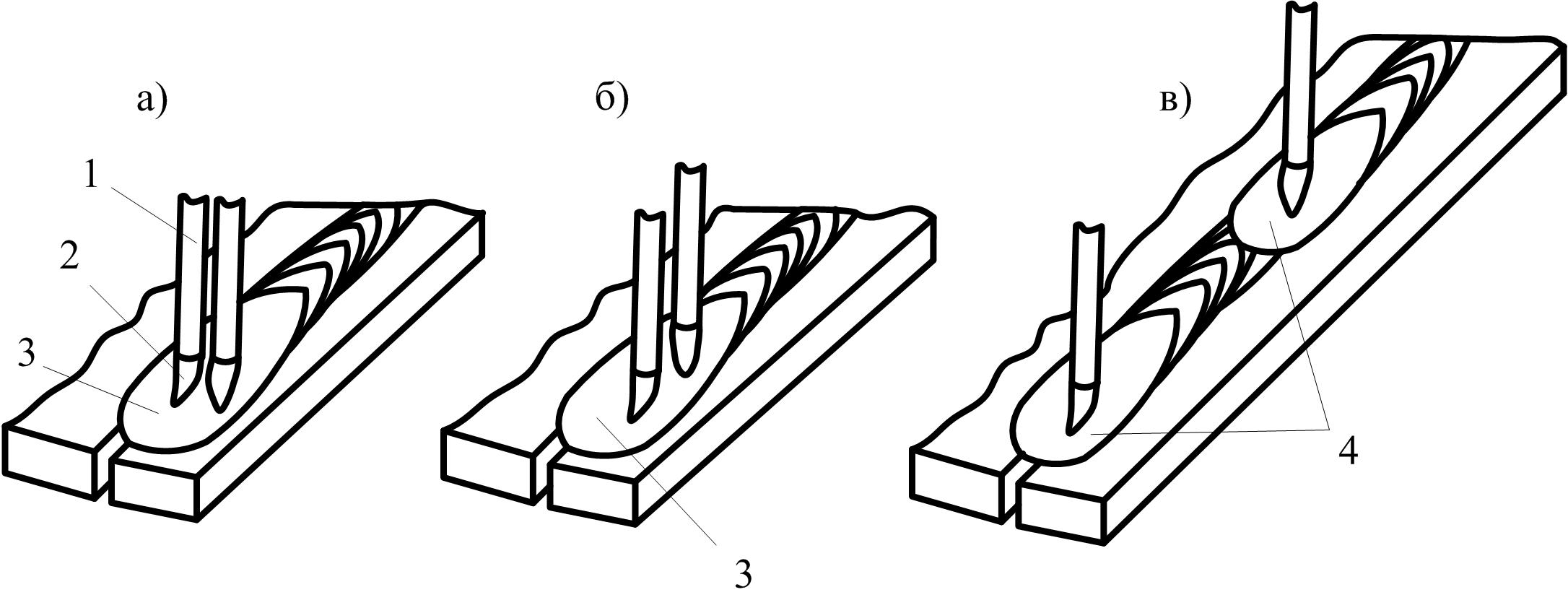

Основным видом автоматической сварки под флюсом является сварка одной дугой. Вместе с тем для расширения технологических возможностей и повышения в 1,5 – 2 раза производительности используется сварка двумя и более дугами (рисунок ). Повысить производительность почти в 2 раза и качество сварки можно путем применения порошкового присадочного металла (ППМ). В качестве ППМ используют гранулированный порошок, окатыши, рубленую проволоку с размером частиц 1 – 2 мм. Подача ППМ в зону сварки осуществляется двумя способами: предварительной (перед сваркой) засыпкой ППМ в зазор или разделку кромок (рисунок ); подачей ППМ на вылет электрода в процессе сварки со стороны хвостовой части (рисунок , б). В последнем случае порошок налипает на электрод под действием кольцевого магнитного поля. Интенсификация процесса при сварке с ППМ достигается за счет лучшего использования тепла сварочной дуги. Наряду с повышением производительности существенно снижаются расходы флюса и электроэнергии.

Автоматическая сварка под флюсом несколькими электродными проволоками

а – двух электродная или двухдуговая сварка в общую ванну с поперечным расположением проволок; б – то же, с продольным расположением; в – двухдуговая сварка в раздельные ванны; 1 – электродная проволока; 2 – дуга; 3 – общая сварочная ванна; 4 – раздельные сварочные ванны

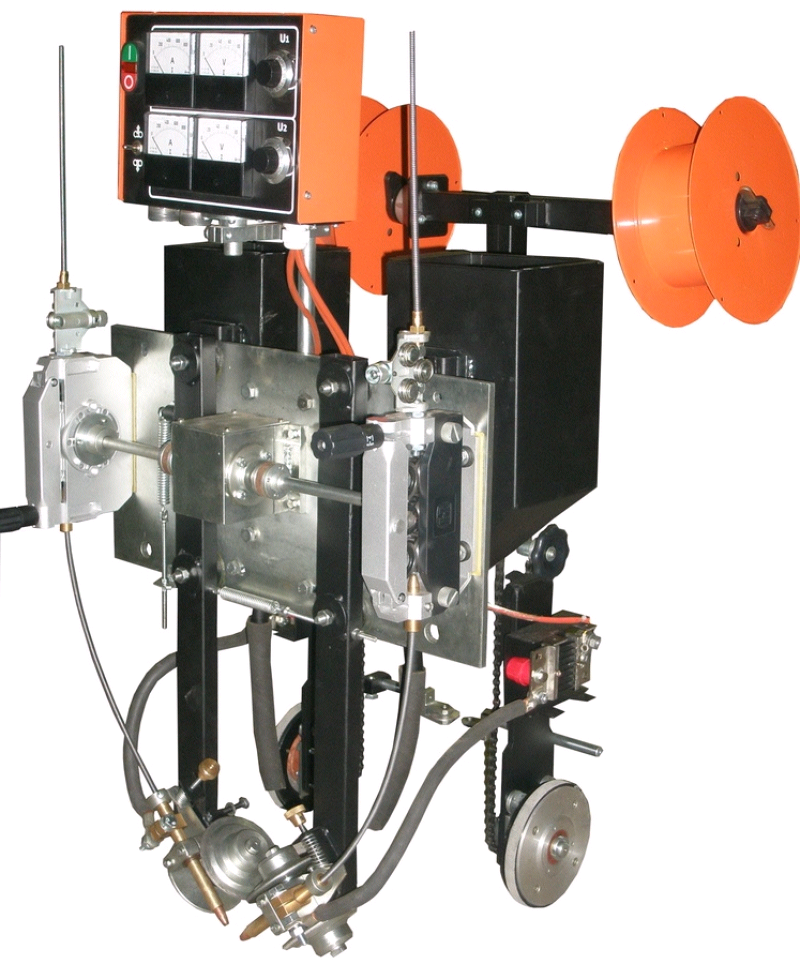

В строительстве преимущественно применяют сварочные автоматы тракторного типа, перемещающиеся непосредственно по свариваемым деталям. На заводах — изготовителях металлоконструкций используют также подвесные самоходные сварочные автоматы, которыми, как правило, комплектуют сварочные стенды и поточные линии. Такие автоматы подвешиваются и перемещаются по специальным направляющим рельсам, закрепленным на стенде. Автоматы могут быть в однодуговом, двухдуговом и двухэлектродном исполнении с питанием от источников переменного или постоянною тока.

а б

Рисунок – Вид сварочного трактора АДФ-630 (а) и подвесной установки 2ТС-17С (б)

Автоматы однодуговые тракторного типа выпускаются, в основном, серии АДФ (А – автомат, Д – для дуговой сварки, Ф – под флюсом, Г – с использованием газовой защиты). Эти автоматы предназначены для сварки стыковых и угловых швов стальных конструкций. Сварка может осуществляться переменным или постоянным током до 1250 А. Схемы управления автоматов выполнены на полупроводниковых элементах и смонтированы в пульте управления на тракторе Ш1и в источнике питания. В связи с этим промежуточные щкафы управления отсутствуют, что существенно облегчает эксплуатацию автомата, особенно в условиях монтажном площадки

Таблица – Сварочные автоматы Каховского завода электросварочного оборудования (Украина)

|

|

КА 001 |

автомат осуществляет сварку вертикальным электродом, соединений в нижнем положении и наклонным электродом – угловых швов, высокая повторяемость установленных режимов сварки |

КА 002 |

автомат осуществляет сварку как внутри колеи, так и вне базы. Подача электродной проволоки, и скорость сварки обеспечиваются независимыми приводами постоянного тока с обратной связью. |

А1406 |

автомат устанавливается на наплавочные станки и может обеспечивать следующие способы сварки и наплавки: в среде защитного газа (СО2); открытой дугой порошковой проволокой и порошковой лентой; под слоем флюса сплошной проволокой; открытой дугой расщепленным электродом. |

А-535 |

автомат для однопроходной электрошлаковой сварки с двухсторонним принудительным формированием шва металлов толщиной до 500 мм. Аппарат позволяет осуществлять сварку продольных и кольцевых швов, стыковых, угловых и тавровых соединений |

АД-231 |

автомат подвесной самоходный предназначен для широкого круга наплавочных и сварочных работ в продолжительном режиме различными электродами. Может использоваться при наплавке тел вращения, а также плоских деталей и изделий сложной формы. |

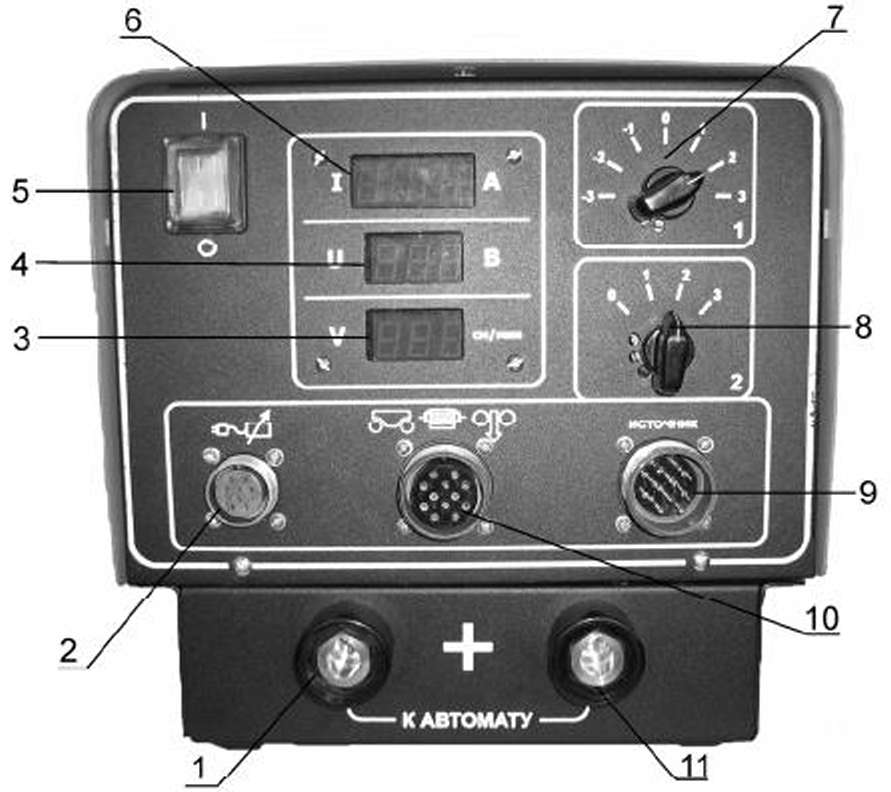

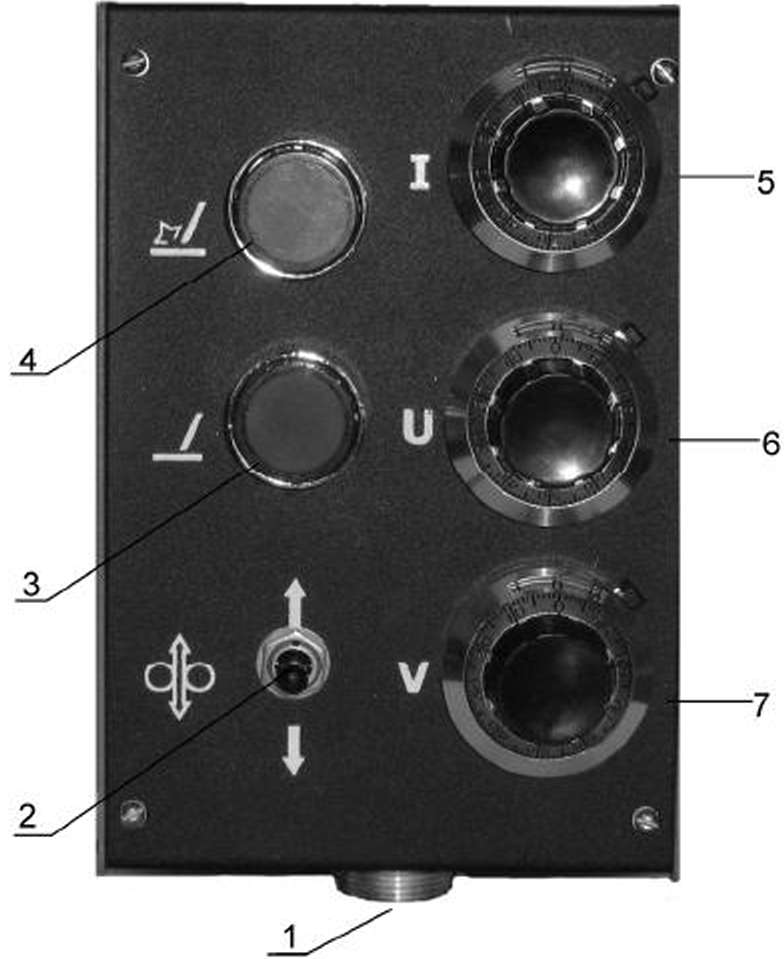

Современные установки для автоматической сварки оборудованы (рисунок ) микропроцессорными блоками управления, плавной регулировкой скорости подачи электродной проволоки, сварочного тока, скорости сварки, лазерным указателем для визуального контроля положения сварочной проволоки относительно оси шва, цифровой индикацией величины сварочного тока и напряжения.

Рисунок – Общий вид блока управления сварочным автоматом АДФ-800

1, 11 – Разъемы для подключения силовых кабелей.

2 – Разъем для подключения кабеля управления к ПУ АДФ-800.

3 – Индикатор скорости сварки.

4 – Индикатор сварочного напряжения.

5 – Выключатель напряжения питания автомата.

6 – Индикатор сварочного тока.

7, 8 – Переключатель режимов сварки.

9 – Разъем для подключения кабеля управления к СИ.

10 – Разъем для подключения кабеля управления к автомату

Рисунок – Общий вид пульта управления сварочным автоматом АДФ-800

1 – Разъем для подключения кабеля управления.

2 – Тумблер "Наладочное перемещение проволоки".

3 – Кнопка "СТОП".

4 – Кнопка "ПУСК"

5 – Регулятор задания скорости подачи проволоки.

6 – Регулятор задания сварочного напряжения.

7 – Регулятор задания скорости сварки.

Таблица – Сварочные автоматы фирмы Сэлма (Украина)

марка |

описание |

АДФ-630 |

Сварочный автомат предназначен для автоматической однослойной, многослойной сварки и наплавки электродной проволокой под слоем флюса изделий из малоуглеродистых и низколегированных сталей на постоянном токе. |

АДФ-800 |

Специальный автомат для дуговой сварки плавящимся электродом предназначен для автоматической сварки под флюсом на постоянном токе прямолинейных ребер жесткости большой протяженности высотой от 80 мм и более из сортового проката к плоским листам из малоуглеродистых и низколегированных сталей угловыми швами. |

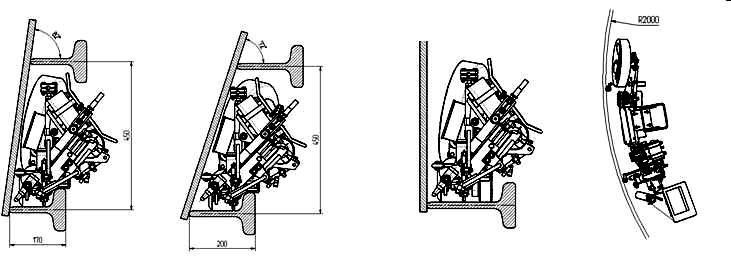

АСУ-5 |

Автомат сварочный угловой предназначен для электродуговой сварки плавящимся электродом угловых швов под флюсом прямолинейных, криволинейных и кольцевых ребер жесткости высотой более 170 мм, при этом: минимальное расстояние между осями ребер жесткости – 450 мм; радиус кривизны ребер жесткости более 2 м; угол, определяющий взаимное положение ребер жесткости и корпусной конструкции, может меняться в пределах от 72° до 108°; ребра жесткости могут быть с поперечным сечением в виде «бульбообразного» профиля №18…№24б или таврового сечения |

АДФ-1000 «ТВИН» |

Автомат для дуговой сварки плавящимся электродом предназначен для автоматической однослойной и многослойной сварки под флюсом на постоянном токе прямолинейных стыковых и угловых швов, швов в «тавр», стыковых швов с разделкой и без разделки кромок. Сварка осуществляется сдвоенной проволокой (сварка «расщепленной» дугой). Электроды по отношению к направлению сварки могут быть расположены последовательно, перпендикулярно или под углом. АДФ-1000 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение, и защита дуги происходит автоматически по определенной программе. Швы могут быть прямолинейными и кольцевыми. В процессе работы трактор передвигается по изделию или по уложенной на изделие направляющей линейке. |

АДФ-1250 |

Автомат для дуговой сварки плавящимся электродом представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение, и защита дуги происходит автоматически по определенной программе. Трактор производит сварку соединений встык с разделкой и без разделки кромок, угловых швов наклонным электродом, а так же нахлесточных швов. Швы могут быть прямолинейными и кольцевыми. В процессе работы трактор передвигается по изделию или по уложенной на нем направляющей линейке. |

Рисунок – Примеры использования установки трактора марки АСУ-5 на свариваемых изделиях

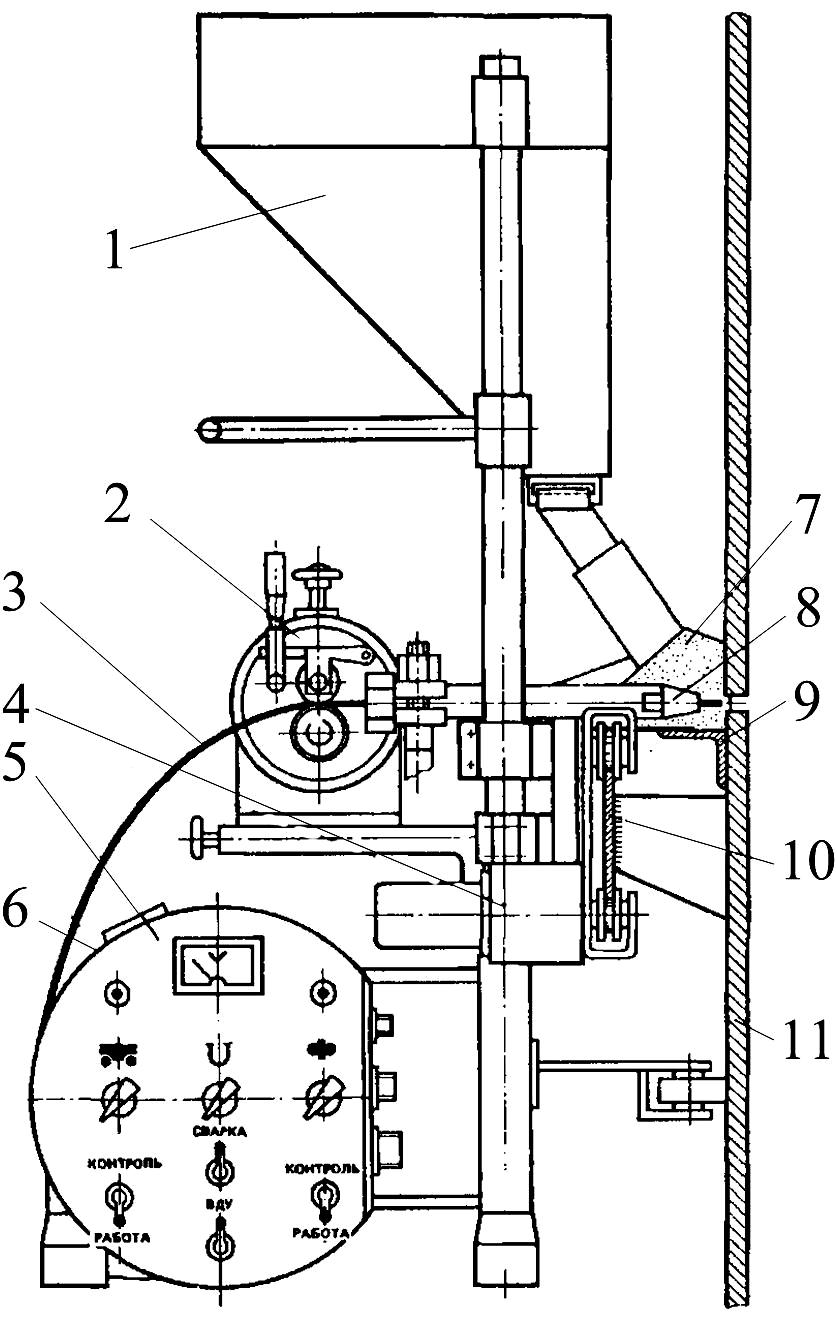

Автоматы для сварки горизонтальных швов заметно отличаются от автоматов для сварки швов в нижнем положении. Это обусловлено спецификой самого процесса сварки на вертикальной плоскости, в том числе необходимостью удержания флюса в зоне дуги с помощью так называемых флюсоудерживающих устройств. Автоматы со свободным формированием шва конструктивно могут быть двух типов: автоматы, органически входящие в состав передвижных, предназначенных для сварки кольцевых швов навесных сварочных установок, перемещающихся по верхней кромке свариваемого изделия вместе со сварщиком оператором (рисунок ).

Рисунок – Установка для автоматической сварки под флюсом горизонтальных кольцевых швов

1 – флюсовый бункер; 2 – навесная самоходная кабина; 3 – механизм перемещения кабины; 4 – флюсовый трубопровод; 5 – кассета для проволоки; 6 – пульт управления; 7 – сварочная головка (часть автомата, включающая мундштук, механизм подачи проволоки, механизм настройки и корректировочных перемещений); 8 – флюсоудерживающее устройство; 9 – сварной шов; 10 – свариваемая деталь; 11 – сварщик-оператор

Узел сварочной горелки имеет полностью регулируемую горелку и регулируемый транспортёр системы подачи флюса с трубками подачи и подбора. Имеющийся направляющий щуп предназначен для позиционирования дуги относительно шва.

Рисунок – Узел сварочной горелки и конвейер для флюса

Неиспользованный флюс собирается с ленточного конвейера и подаётся на устройство просеивания, оборудованное магнитами для задержания попавших на конвейер сварочных брызг и металлических частиц. Далее годный к повторному использованию флюс поступает вновь в бункер для флюса.

Для сварки горизонтальных кольцевых швов Инструкции ВНИПИ Промстальконструкция изготовила автомат «Горизонталь» (рисунок ). Технические характеристики: номинальный сварочный ток 500 А, диаметр электродной проволоки 2 мм, скорость подачи проволоки 100 – 600 м/ч, скорость сварки 10 – 60 м/ч, источник сварочного тока — выпрямитель ВДУ-506. Автомат пригоден для сварки прямолинейных и криволинейных соединений с миниальным радиусом кривизны 0,7 м. Им можно сваривать короткие и протяженные швы листовых и сплошностенчатых конструкций при различных схемах монтажа.

Рисунок – Автомат типа "Горизонталь" для сварки под флюсом горизонтальных соединений

1 – флюсовый бункер; 2 – механизм подачи проволоки; 3 – сварочная проволока; 4 – механизм перемещения; 5 – пульт управления; 6 – кассета с проволокой; 7 – флюс; 8 – мундштук; 9 – флюсоудерживающее устройство; 10 – направляющий рельс; 11 – свариваемые листы