- •Конспект лекций по курсу Системы автоматического управления процессами сварки

- •Список сокращений

- •Введение

- •1. Основы электротехники и электроники

- •1.1. Электрический ток. Законы и общие понятия

- •1.1.1. Сила тока

- •1.1.2. Эдс и напряжение

- •1.1.3. Закон Ома

- •1.1.4. Электрическая работа. Мощность. Закон Джоуля-Ленца

- •1.1.5. Защита проводов их от перегрузок

- •1.2. Электромагнетизм

- •1.2.1. Магнитное поле

- •1.2.2. Магнитная индукция. Характеристики магнитного поля

- •1.2.3. Перемагничивание и коэрцитивная сила

- •1.2.4. Закон электромагнитной индукции

- •1.2.5. Индуктивность катушки

- •1.2.6. Эдс самоиндукции

- •1.3. Основные понятия переменного тока

- •2 Конструктивные элементы, используемые при производстве сварочного оборудования

- •2.1 Сварочные трансформаторы

- •2.1.1 Трансформаторы с нормальным магнитным рассеянием

- •С нормальным рассеянием

- •2.1.2 Трансформаторы с увеличенным магнитным рассеянием

- •2.1.3 Конструкции трансформаторов для сварочных выпрямителей

- •Импульсные трансформаторы для инверторных источников

- •2.1.4 Регулирование силы сварочного тока

- •2.2 Дроссели. Использование дросселей в сварочном производстве. Регулирование сварочного тока с помощью дросселей

- •Трансформатор в составе с индуктивностью и емкостью

- •2.3 Вентили (диоды). Использование диодов в сварочном производстве

- •Схемы выпрямления

- •2.4 Тиристоры. Использование тиристоров в сварочном производстве

- •Свойства тиристора в закрытом состоянии

- •Принцип отпирания с помощью управляющего электрода

- •2.5 Транзисторы. Использование транзисторов в сварочном производстве

- •3. Источник питания для дуговой сварки

- •3.1 Источники для ручной сварки покрытыми электродами

- •3.2 Источники для механизированной сварки плавящимся электродом в защитном газе

- •3.3 Источники для механизированной сварки под флюсом

- •3.4 Обозначения, классификация источников и предъявляемые к ним требования

- •4.6 Циклоконверторный трансформатор

- •3.5 Трансформаторы с фазовым управлением. Принципиальная схема и регулирование режима в тиристорном трансформаторе

- •3.7 Принцип действия и режимы инверторного источника

- •3.7.1 Транзисторный инверторный источник

- •4. Датчики. Использование датчиков в сварочном производстве

- •4.1 Датчики. Принцип работы датчиков

- •4.1.1 Датчики температуры

- •4.1.2 Датчики давления

- •4.1.3 Датчики расхода и скорости

- •4.1.5 Газовые датчики

- •4.1.6 Датчики магнитного поля

- •4.1.7 Оптические датчики

- •3.1.8 Датчики положения

- •4.1.9 Датчики ик-излучения

- •4.2 Применение датчиков в сварочном производстве

- •4.2.2 Способы контроля величины проплавления с обратной стороны свариваемого изделия

- •4.2.3 Следящие системы с копирными датчиками прямого и непрямого действия

- •4.2.4 Системы непрямого действия с бесконтактными датчиками

- •4.2.4.1 Следящие системы с электромагнитными датчиками.

- •4.2.4.2 Использование сварочной дуги в качестве бесконтактного датчика

- •4.2.4.3 Системы с дуговыми сенсорами

- •4.2.4.4 Следящие системы с оптико-электронными датчиками

- •5. Общая характеристика систем регулирования и управления объектами сварки

- •5.1 Объект управления и регулирования

- •5.2 Основные типы систем автоматического регулирования и управления

- •5.2.1. Системы автоматики

- •5.2.2. Системы автоматического регулирования

- •5.2.3. Непрерывное, релейное и импульсное регулирование

- •5.2.4. Системы связного и несвязного регулирования

- •X1(t), x2(t) — регулируемые величины; y1(t), y2(t) — регулирующие воздействия; г1(t), г2(t) — сигналы обратной связи; Iд(t), Uд(t) — ток и напряжение дуги;

- •5.2.5. Системы управления с математической моделью

- •5.2.6. Микропроцессорные системы автоматического управления

- •5 Управление процессами и оборудованием при дуговой сварке

- •5.1 Структура сварочного контура и возмущающие воздействия

- •5.2. Электрические характеристики сварочного контура

- •5.3 Динамические свойства источника

- •5.4 Начальное зажигание дуги

- •5.5 Принципиальная устойчивость системы «источник—дуга»

- •5.6 Устойчивость при сварке с короткими замыканиями

- •5.7 Стабильность параметров режима сварки

- •5.8 Автоматическое регулирование параметров режима сварки

- •5.9 Управление переносом электродного металла

- •5.10 Управление формированием сварного шва

- •5.11 Системы управления сварочными источниками

- •5.12 Процесс stt (Surface Tension Technology) сварки

- •5.13 Процесс смт (Cold Metal Transfer) сварки

- •5.14 Технология высокопроизводительной сварки (high-speed)

- •5.15 Трансформатор с импульсным стабилизатором

- •5.16 Технологическая характеристика и особенности управления сварочными источниками питания неплавящимися электродами

- •Iпp, Io6p — ток импульсов прямой и обратной полярности; tnp, to6p — время импульса прямой и обратной полярности

- •Автоматизация и механизация tig (Tungsten Inert Gas) сварки

- •6 Системы управления контактной сваркой

- •6.1 Машины для контактной сварки

- •6.2 Особенности протекания процессов при точечной и шовной сварке

- •6.3 Типы и основные компоненты систем программного управления

- •6.4 Разновидности систем программного управления

- •6.5 Системы автоматического регулирования электрических параметров режима сварки

- •6.6 Разновидности способов и особенности протекания процессов стыковой сварки

- •6.7 Автоматическое управление предварительным подогревом при стыковой сварке

- •6.8 Системы программного управления процессом оплавления при стыковой сварке

- •Раздел 2 Основы механизации и автоматизации сварочного производства

- •1. Основные пути автоматизации производственных процессов их назначение и преимущества

- •1.1. Понятия и определения, используемые в производственных процессах

- •1.2. Типы и виды производства

- •2. Мероприятия направленные на повышение производительности труда и эффективности производства

- •3. Проектирование сварных конструкций

- •3.1 Особенности проектирования технологических процессов в условиях автоматизированного производства.

- •3.2 Рациональное проектирование и технологичность сварных конструкций

- •4. Классификация сварных конструкций.

- •4.1 Балки и колонны

- •4.2 Балочные конструкции

- •4.3 Решетчатые конструкции

- •4.4 Оболочковые конструкции

- •4.5 Корпусные транспортные конструкции

- •4.6 Детали машин и приборов

- •5. Механизмы и приспособления используемые при сварке

- •5.1 Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

- •5.2 Деформации в сварных металлоконструкциях и способы их устранения

- •5.3. Транспортирующие механизмы

- •5.4 Заготовительные операции

- •6. Силовые механизмы сборочно-сварочных приспособлений

- •6.1 Механические зажимы

- •Зажимные патроны

- •6.2. Электромеханические зажимные устройства

- •6.3. Пневматические устройства

- •6.4. Накладные кондукторы

- •6.5. Магнитные зажимы

- •Сварочные столы

- •5.5. Кантователи, вращатели, манипуляторы и позиционеры

- •Вращатели

- •Роликовые вращатели

- •Двухстоечные вращатели-позиционеры

- •Манипуляторы

- •Манипуляторы-позиционеры

- •Колыбельные вращатели-позиционеры

- •Сварочные колоны

- •Сварочные колонны большой грузоподъемности

- •Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

- •5.6. Сварочные роботы

- •Сварочные автоматы

- •7. Применение средств автоматизации при изготовлении сварных конструкций

- •7.1 Изготовление сварных балок

- •7.2 Выполнение стыков балок и стержней

- •7.3 Изготовление рамных конструкций

- •7.4 Изготовление решетчатых конструкций

- •7.5 Изготовление конструкций оболочкового типа

- •1, 2, 3,... — Последовательность сборки листов

- •7.6 Сосуды, работающие под давлением

- •7.6.1 Сварка тонкостенных сосудов

- •7.6.2 Сварка сосудов со средней толщиной стенки

- •7.6.3 Сварка толстостенных сосудов

- •7.6.4 Сварка многослойных сосудов

- •7.7 Изготовление сварных труб

- •7.7.1 Изготовление прямошовных сварных труб

- •Высокочастотная сварка труб

- •7.7.2 Изготовление сварных труб со спиральным швом

- •7.8 Сварка стыков труб

- •7.8.1 Сварка поворотных стыков труб

- •7.8.2 Сварка неповоротных стыков труб

- •Оборудование для сварки труб и приварки отводов, фланцев/трубные вращатели (кнр)

- •Заключение

- •Приложение а Схемы зажимных механизмов

- •Приложение б Допустимые усилий р (кгс), создаваемые винтовыми зажимами

- •Приложение в

- •Список использованных источников

Сварочные колонны большой грузоподъемности

Сварочные колонны большой грузоподъемности аналогичны по устройству и назначению со сварочными колоннами легкой серии. Отличительной особенностью являются технические характеристики.

Рисунок 80 – Сварочные колонны большой грузоподъемности

Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

Высота консоли |

680-5000 мм |

Длина консоли |

до 6300 мм |

Вылет консоли |

до 5000 мм |

Скорость вылета консоли |

100-2000 мм/мин |

Скорость подъема консоли |

1800 мм/мин |

Грузоподъемность |

430 кг |

Общая высота консоли |

6190 мм |

5.6. Сварочные роботы

Роботы могут использоваться для следующих видов сварки: сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки. Возможность использования одного робота для всех видов сварки. Возможность использования нескольких роботов на одном рабочем месте и от одного шкафа управления. Применение роботов позволяет проводить процесс сварки в тесных пространствах.

Рисунок 81 – Внешний вид сварочного робота

Преимущества использования роботов:

- высокая скорость перемещения и позиционирования;

- легко монтируются на стены и потолок, идеальны для использования на конвейерах при производстве автомобилей;

- идеальны для сварки и резки в затесненных условиях и для работы с крупногабаритными заготовками;

- пригодны для сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки.

Промышленный робот — манипулятор автоматического действия, оснащенный системой цифрового программного управления. В нем совмещаются большая гибкость исполнительных органов, обладающих обычной для манипуляторов высокой подвижностью, и легкость переналадки их двигательных функций. Роботы предназначены для выполнения разнообразных работ при минимальном участии человека в акте управления. Они являются универсальными автоматами, в состав которых входят три основных функциональных узла: рабочие органы — «руки», вычислительная машина, управляющая ими, и устройства сбора информации о среде, сообщающие роботу способность адаптации к ней.

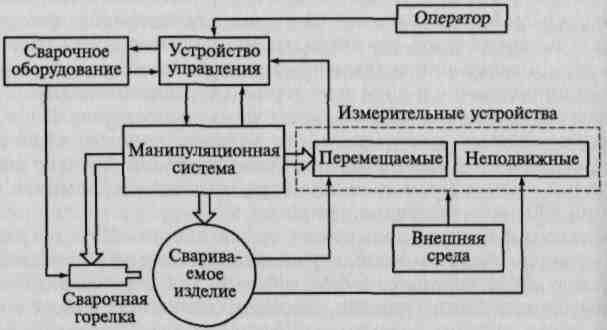

Робототехнологический комплекс для сварки (рисунок 45) состоит из манипуляционной системы, сварочного оборудования, устройства управления и измерительных устройств системы геометрической и технологической адаптации. Манипуляционная система в свою очередь состоит из манипулятора для сварочного инструмента (сварочной горелки) и манипулятора для свариваемого изделия. В составе одного робототехнологического комплекса может быть несколько манипуляторов для инструмента и (или) изделия. Измерительные устройства системы адаптации могут быть неподвижны относительно горелки или изделия либо перемещаться дополнительными звеньями манипуляционной системы.

Рисунок 82 – Состав робототехнологического комплекса для сварки

Распределение функций между манипулятором инструмента и манипулятором изделия зависит от способа осуществления относительного перемещения сварочного инструмента и изделия, который определяется способом сварки, размерами и массой изделия, формой и расположением сварных швов, организацией сварочных операций и всего производственного процесса.

Возможны следующие способы осуществления относительного перемещения сварочного инструмента и изделия манипуляционной системой робота:

изделие не меняет своей ориентации в пространстве в течение всей операции (остается неподвижным или равномерно перемещается на конвейере), а сварочный инструмент выполняет все перемещения, необходимые для сварки. Данный способ используют, когда все швы доступны для манипулятора (манипуляторов) инструмента или когда переориентация изделия затруднена (например, при точечной контактной сварке кузовов легковых автомобилей);

изделие периодически меняет свою ориентацию в пространстве с помощью манипулятора изделия, выполненного в виде кантователя или позиционера, но во время отдельных сварочных переходов остается неподвижным, а сварочный инструмент выполняет все перемещения, необходимые для сварки (с учетом смещений изделия при его переориентации). Этот способ используют, когда необходима и достаточна периодическая переориентация изделия; в настоящее время наиболее распространен при роботизации операций дуговой сварки;

изделие и сварочный инструмент непрерывно находятся в движении, обеспечивая перемещение сварочного инструмента вдоль линии соединения с одновременным поддержанием зоны сварки во всех точках шва, в заданном (например, нижнем) положении. Способ требует контурного взаимно согласованного управления звеньями, как манипулятора инструмента, так и манипулятора изделия, т.е. наиболее сложной системы управления. Способ оптимален для дуговой сварки изделий малых и средних габаритных размеров со швами сложной формы, так как позволяет проводить сварку всех участков в оптимальном (например, нижнем) положении, когда допускаются наиболее интенсивные режимы сварки при обеспечении наилучших условий формирования сварного шва;

изделие выполняет все перемещения, необходимые для сварки, а сварочный инструмент закреплен неподвижно. В общем случае этот способ требует применения манипулятора изделия с 5 – 6 степенями подвижности, т.е. использовать промышленный робот в качестве манипулятора изделия. Ограничение данного способа — грузоподъемность современных роботов. Такой способ применим при дуговой сварке достаточно жестких конструкций компактной формы, не требующих при сварке крепления в сложных и тяжелых сборочно-сварочных приспособлениях. При этом дуговую сварку выполняют с помощью стационарно закрепленного сварочного аппарата, а точечную контактную — с помощью стационарной точечной машины или неподвижно установленных сварочных клещей. Достоинство рассматриваемого способа — один и тот же промышленный робот выполняет как загрузочно-разгрузочные операции, так и сварочные и вспомогательные перемещения.

Идеальный интеллектуальный сварочный робототехнологический комплекс по предъявлении ему конструкции, подлежащей сварке (в пределах определенного класса конструкций), должен без участия человека выбрать последовательность наложения швов и выработать программу необходимых относительных перемещений сварочного инструмента и изделия, а также изменения параметров процесса сварки с учетом реального положения в рабочей зоне каждого экземпляра изделия и фактических геометрических параметров соединения (зазора, сечения разделки и т.д.), подготовленного под сварку. Однако доступные в настоящее время для потребителей сварочные робототехнологические комплексы не могут выбирать последовательности сварки и требуют детального задания программы работы. Только некоторые модели роботов могут решать частные, наиболее простые задачи адаптации (т.е. корректировки программы перемещений и программы изменения параметров режима для компенсации случайных отклонений линии сопряжения свариваемых элементов и геометрических параметров соединения, подготовленного под сварку, от программных значений). Все это значительно сужает область применения роботов для дуговой сварки.

Несовершенство системы адаптации (и, прежде всего, той ее части, которая должна воспринимать информацию об изделии) в современных робототехнологических комплексах компенсируется участием человека (оператора) в создании детальной программы сварки. Но и в таких упрощенных робототехнологических комплексах необходимо применять весьма сложные технические средства с разветвленной системой получения информации о текущем состоянии всех элементов составных частей робототехнологического комплекса и развитой системой управления комплексом.