- •Конспект лекций по курсу Системы автоматического управления процессами сварки

- •Список сокращений

- •Введение

- •1. Основы электротехники и электроники

- •1.1. Электрический ток. Законы и общие понятия

- •1.1.1. Сила тока

- •1.1.2. Эдс и напряжение

- •1.1.3. Закон Ома

- •1.1.4. Электрическая работа. Мощность. Закон Джоуля-Ленца

- •1.1.5. Защита проводов их от перегрузок

- •1.2. Электромагнетизм

- •1.2.1. Магнитное поле

- •1.2.2. Магнитная индукция. Характеристики магнитного поля

- •1.2.3. Перемагничивание и коэрцитивная сила

- •1.2.4. Закон электромагнитной индукции

- •1.2.5. Индуктивность катушки

- •1.2.6. Эдс самоиндукции

- •1.3. Основные понятия переменного тока

- •2 Конструктивные элементы, используемые при производстве сварочного оборудования

- •2.1 Сварочные трансформаторы

- •2.1.1 Трансформаторы с нормальным магнитным рассеянием

- •С нормальным рассеянием

- •2.1.2 Трансформаторы с увеличенным магнитным рассеянием

- •2.1.3 Конструкции трансформаторов для сварочных выпрямителей

- •Импульсные трансформаторы для инверторных источников

- •2.1.4 Регулирование силы сварочного тока

- •2.2 Дроссели. Использование дросселей в сварочном производстве. Регулирование сварочного тока с помощью дросселей

- •Трансформатор в составе с индуктивностью и емкостью

- •2.3 Вентили (диоды). Использование диодов в сварочном производстве

- •Схемы выпрямления

- •2.4 Тиристоры. Использование тиристоров в сварочном производстве

- •Свойства тиристора в закрытом состоянии

- •Принцип отпирания с помощью управляющего электрода

- •2.5 Транзисторы. Использование транзисторов в сварочном производстве

- •3. Источник питания для дуговой сварки

- •3.1 Источники для ручной сварки покрытыми электродами

- •3.2 Источники для механизированной сварки плавящимся электродом в защитном газе

- •3.3 Источники для механизированной сварки под флюсом

- •3.4 Обозначения, классификация источников и предъявляемые к ним требования

- •4.6 Циклоконверторный трансформатор

- •3.5 Трансформаторы с фазовым управлением. Принципиальная схема и регулирование режима в тиристорном трансформаторе

- •3.7 Принцип действия и режимы инверторного источника

- •3.7.1 Транзисторный инверторный источник

- •4. Датчики. Использование датчиков в сварочном производстве

- •4.1 Датчики. Принцип работы датчиков

- •4.1.1 Датчики температуры

- •4.1.2 Датчики давления

- •4.1.3 Датчики расхода и скорости

- •4.1.5 Газовые датчики

- •4.1.6 Датчики магнитного поля

- •4.1.7 Оптические датчики

- •3.1.8 Датчики положения

- •4.1.9 Датчики ик-излучения

- •4.2 Применение датчиков в сварочном производстве

- •4.2.2 Способы контроля величины проплавления с обратной стороны свариваемого изделия

- •4.2.3 Следящие системы с копирными датчиками прямого и непрямого действия

- •4.2.4 Системы непрямого действия с бесконтактными датчиками

- •4.2.4.1 Следящие системы с электромагнитными датчиками.

- •4.2.4.2 Использование сварочной дуги в качестве бесконтактного датчика

- •4.2.4.3 Системы с дуговыми сенсорами

- •4.2.4.4 Следящие системы с оптико-электронными датчиками

- •5. Общая характеристика систем регулирования и управления объектами сварки

- •5.1 Объект управления и регулирования

- •5.2 Основные типы систем автоматического регулирования и управления

- •5.2.1. Системы автоматики

- •5.2.2. Системы автоматического регулирования

- •5.2.3. Непрерывное, релейное и импульсное регулирование

- •5.2.4. Системы связного и несвязного регулирования

- •X1(t), x2(t) — регулируемые величины; y1(t), y2(t) — регулирующие воздействия; г1(t), г2(t) — сигналы обратной связи; Iд(t), Uд(t) — ток и напряжение дуги;

- •5.2.5. Системы управления с математической моделью

- •5.2.6. Микропроцессорные системы автоматического управления

- •5 Управление процессами и оборудованием при дуговой сварке

- •5.1 Структура сварочного контура и возмущающие воздействия

- •5.2. Электрические характеристики сварочного контура

- •5.3 Динамические свойства источника

- •5.4 Начальное зажигание дуги

- •5.5 Принципиальная устойчивость системы «источник—дуга»

- •5.6 Устойчивость при сварке с короткими замыканиями

- •5.7 Стабильность параметров режима сварки

- •5.8 Автоматическое регулирование параметров режима сварки

- •5.9 Управление переносом электродного металла

- •5.10 Управление формированием сварного шва

- •5.11 Системы управления сварочными источниками

- •5.12 Процесс stt (Surface Tension Technology) сварки

- •5.13 Процесс смт (Cold Metal Transfer) сварки

- •5.14 Технология высокопроизводительной сварки (high-speed)

- •5.15 Трансформатор с импульсным стабилизатором

- •5.16 Технологическая характеристика и особенности управления сварочными источниками питания неплавящимися электродами

- •Iпp, Io6p — ток импульсов прямой и обратной полярности; tnp, to6p — время импульса прямой и обратной полярности

- •Автоматизация и механизация tig (Tungsten Inert Gas) сварки

- •6 Системы управления контактной сваркой

- •6.1 Машины для контактной сварки

- •6.2 Особенности протекания процессов при точечной и шовной сварке

- •6.3 Типы и основные компоненты систем программного управления

- •6.4 Разновидности систем программного управления

- •6.5 Системы автоматического регулирования электрических параметров режима сварки

- •6.6 Разновидности способов и особенности протекания процессов стыковой сварки

- •6.7 Автоматическое управление предварительным подогревом при стыковой сварке

- •6.8 Системы программного управления процессом оплавления при стыковой сварке

- •Раздел 2 Основы механизации и автоматизации сварочного производства

- •1. Основные пути автоматизации производственных процессов их назначение и преимущества

- •1.1. Понятия и определения, используемые в производственных процессах

- •1.2. Типы и виды производства

- •2. Мероприятия направленные на повышение производительности труда и эффективности производства

- •3. Проектирование сварных конструкций

- •3.1 Особенности проектирования технологических процессов в условиях автоматизированного производства.

- •3.2 Рациональное проектирование и технологичность сварных конструкций

- •4. Классификация сварных конструкций.

- •4.1 Балки и колонны

- •4.2 Балочные конструкции

- •4.3 Решетчатые конструкции

- •4.4 Оболочковые конструкции

- •4.5 Корпусные транспортные конструкции

- •4.6 Детали машин и приборов

- •5. Механизмы и приспособления используемые при сварке

- •5.1 Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

- •5.2 Деформации в сварных металлоконструкциях и способы их устранения

- •5.3. Транспортирующие механизмы

- •5.4 Заготовительные операции

- •6. Силовые механизмы сборочно-сварочных приспособлений

- •6.1 Механические зажимы

- •Зажимные патроны

- •6.2. Электромеханические зажимные устройства

- •6.3. Пневматические устройства

- •6.4. Накладные кондукторы

- •6.5. Магнитные зажимы

- •Сварочные столы

- •5.5. Кантователи, вращатели, манипуляторы и позиционеры

- •Вращатели

- •Роликовые вращатели

- •Двухстоечные вращатели-позиционеры

- •Манипуляторы

- •Манипуляторы-позиционеры

- •Колыбельные вращатели-позиционеры

- •Сварочные колоны

- •Сварочные колонны большой грузоподъемности

- •Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

- •5.6. Сварочные роботы

- •Сварочные автоматы

- •7. Применение средств автоматизации при изготовлении сварных конструкций

- •7.1 Изготовление сварных балок

- •7.2 Выполнение стыков балок и стержней

- •7.3 Изготовление рамных конструкций

- •7.4 Изготовление решетчатых конструкций

- •7.5 Изготовление конструкций оболочкового типа

- •1, 2, 3,... — Последовательность сборки листов

- •7.6 Сосуды, работающие под давлением

- •7.6.1 Сварка тонкостенных сосудов

- •7.6.2 Сварка сосудов со средней толщиной стенки

- •7.6.3 Сварка толстостенных сосудов

- •7.6.4 Сварка многослойных сосудов

- •7.7 Изготовление сварных труб

- •7.7.1 Изготовление прямошовных сварных труб

- •Высокочастотная сварка труб

- •7.7.2 Изготовление сварных труб со спиральным швом

- •7.8 Сварка стыков труб

- •7.8.1 Сварка поворотных стыков труб

- •7.8.2 Сварка неповоротных стыков труб

- •Оборудование для сварки труб и приварки отводов, фланцев/трубные вращатели (кнр)

- •Заключение

- •Приложение а Схемы зажимных механизмов

- •Приложение б Допустимые усилий р (кгс), создаваемые винтовыми зажимами

- •Приложение в

- •Список использованных источников

5.4 Начальное зажигание дуги

Под начальным зажиганием дуги понимают процесс возбуждения дуги в начале сварки. От него нужно отличать повторное зажигание после случайных обрывов дуги, которое выполняется теми же способами, что и начальное, но происходит в более благоприятных условиях при уже разогретых электродах. Непосредственным критерием при оценке надежности начального зажигания принято считать процент успешных попыток или количество попыток до первой успешной.

Практическое применение при дуговой сварке нашли два способа начального зажигания:

высоковольтным искровым разрядом,

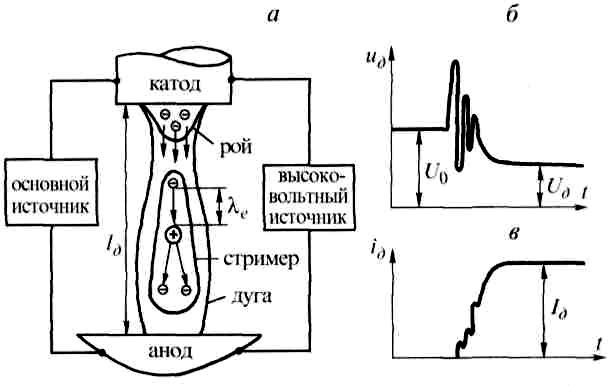

разрывом цепи короткого замыкания электрода на изделие. Зажигание дуги высоковольтным разрядом иллюстрирует рисунок. 5.7.

При этом параллельно основному источнику подключается вспомогательный высоковольтный источник малой мощности. По соображениям безопасности он выполняется импульсным или высокочастотным (частота f>100 кГц). Назначение высоковольтного источника — пробить искрой, т.е. ионизировать межэлектродный промежуток, по которому затем пойдет ток от основного источника.

Рисунок. 5.7 – Схема процесса (а) и осциллограммы напряжения (б) и тока (в) при зажигании дуги высоковольтным разрядом

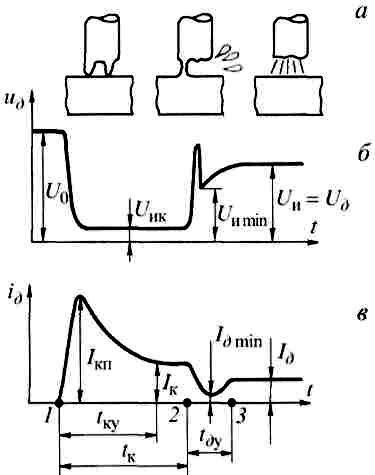

Зажигание дуги разрывом цепи короткого замыкания внешне выглядит довольно просто (рисунок. 5.8). При замыкании электрода на изделие сопротивление нагрузки составляет всего 0,01-0,2 Ом, поэтому ток короткого замыкания достигает сотен ампер. С начала короткого замыкания (точка 1) напряжение источника резко снижается до сравнительно низкой величины Uик=2-5 В. Ток короткого замыкания быстро возрастает до пикового значения Iкп, а затем несколько снижается до установившегося значения Iк. Разрыв цепи короткого замыкания (точка 2) происходит через tк=0,01-1 с после начала процесса в результате отдергивания электрода или разрушения перемычек между электродом и изделием. Дело в том, что площадь таких перемычек сравнительно мала, поэтому плотность тока в них настолько велика, что наблюдается их мгновенное расплавление и даже испарение.

Рисунок. 5.8 – Стадии процесса (а) и осциллограммы напряжения (б) и тока (в) при зажигании дуги разрывом цепи короткого замыкания

После разрыва цепи короткого замыкания с момента 2 наступает стадия развития дугового разряда. Напряжение источника быстро увеличивается до значения Uи min, а затем сравнительно плавно восстанавливается до установившегося значения Uи, равного напряжению дуги (точка 3). Начальный пик ЭДС самоиндукции источника в момент 2 имеет малую продолжительность и практически не влияет на надежность зажигания. На стадии развития дугового разряда ток создается движением первичных носителей (электронов и ионов), возникших в результате разрыва цепи короткого замыкания. Источником первичных электронов может служить автоэлектронная эмиссия с катода. Установлено, что на ранней стадии разведения электродов при расстоянии между ними l≈10-10 см даже относительно низкое напряжение источника обеспечивает высокую напряженность электрического поля около 10 В/см, достаточную для вырывания электронов из катода. Возможным источником первичных электронов является и термоэлектронная эмиссия с катода, поскольку при плавлении и испарении перемычки металл на поверхности электрода достигает температуры 2000-6000 К. Наконец, пар металла, образовавшийся между электродами при такой температуре, достаточно электропроводен благодаря частичной ионизации. При последующем увеличении числа носителей возникает самостоятельный дуговой разряд.

Оценим условия надежного зажигания. На первой стадии необходимо обеспечить энергичный разрыв цепи короткого замыкания. При недостаточной плотности тока в электроде (менее 20 А/мм) жидкие перемычки между электродом и изделием не взрываются, а, наоборот, застывают. «Примерзание» электрода можно предотвратить его резким отдергиванием или увеличением тока. Естественное превышение тока короткого замыкания Iк над сварочным в 1,2-5 раз, наблюдающееся у большинства источников, благоприятствует надежному зажиганию.

На второй стадии важно, чтобы напряжение источника было достаточным для питания дуги (Uи≥Uд). У малоинерционных источников, таких, как диодные выпрямители, восстановление Uи происходит практически мгновенно.

Проблема осложняется для источников с большой электромагнитной инерцией — тиристорных и дроссельных выпрямителей с обратными связями, и особенно генераторов. У коллекторного генератора (см. рисунок. 5.8) в течение времени установления тока короткого замыкания tку, составляющего от 0,1 до 1 с, ЭДС непрерывно снижается и становится в 2-4 раза ниже, чем напряжение при холостом ходе Uхх. Восстановление ЭДС при переходе к режиму нагрузки идет сравнительно медленно, поэтому в момент 2 близкое к ЭДС значение минимального напряжения генератора Uи min может оказаться недостаточным для питания дуги. Если дуга все же зажглась, то в случае значительного отдергивания электрода в кривой тока обнаруживается опасный провал до Iд min, близкого к нулю. Из перечисленных характеристик переходного процесса в качестве косвенного критерия для оценки надежности зажигания выбрано Uи min. Генераторы в соответствии с требованиями стандарта должны иметь Uи min>24-37 В. Это напряжение зависит в основном от напряжения холостого хода генератора Uхх, о необходимости увеличения которого уже было сказано. Очевидно также, что надежность зажигания повысится при кратковременном соприкосновении электрода с изделием, поскольку при tк<tку ЭДС генератора еще не успеет заметно упасть. Кроме того, полезно в цепь источника вводить индуктивность. Запасенная в ней на стадии короткого замыкания энергия отдается затем дуге, стремясь поддержать ток на высоком уровне без провала.