- •Конспект лекций по курсу Системы автоматического управления процессами сварки

- •Список сокращений

- •Введение

- •1. Основы электротехники и электроники

- •1.1. Электрический ток. Законы и общие понятия

- •1.1.1. Сила тока

- •1.1.2. Эдс и напряжение

- •1.1.3. Закон Ома

- •1.1.4. Электрическая работа. Мощность. Закон Джоуля-Ленца

- •1.1.5. Защита проводов их от перегрузок

- •1.2. Электромагнетизм

- •1.2.1. Магнитное поле

- •1.2.2. Магнитная индукция. Характеристики магнитного поля

- •1.2.3. Перемагничивание и коэрцитивная сила

- •1.2.4. Закон электромагнитной индукции

- •1.2.5. Индуктивность катушки

- •1.2.6. Эдс самоиндукции

- •1.3. Основные понятия переменного тока

- •2 Конструктивные элементы, используемые при производстве сварочного оборудования

- •2.1 Сварочные трансформаторы

- •2.1.1 Трансформаторы с нормальным магнитным рассеянием

- •С нормальным рассеянием

- •2.1.2 Трансформаторы с увеличенным магнитным рассеянием

- •2.1.3 Конструкции трансформаторов для сварочных выпрямителей

- •Импульсные трансформаторы для инверторных источников

- •2.1.4 Регулирование силы сварочного тока

- •2.2 Дроссели. Использование дросселей в сварочном производстве. Регулирование сварочного тока с помощью дросселей

- •Трансформатор в составе с индуктивностью и емкостью

- •2.3 Вентили (диоды). Использование диодов в сварочном производстве

- •Схемы выпрямления

- •2.4 Тиристоры. Использование тиристоров в сварочном производстве

- •Свойства тиристора в закрытом состоянии

- •Принцип отпирания с помощью управляющего электрода

- •2.5 Транзисторы. Использование транзисторов в сварочном производстве

- •3. Источник питания для дуговой сварки

- •3.1 Источники для ручной сварки покрытыми электродами

- •3.2 Источники для механизированной сварки плавящимся электродом в защитном газе

- •3.3 Источники для механизированной сварки под флюсом

- •3.4 Обозначения, классификация источников и предъявляемые к ним требования

- •4.6 Циклоконверторный трансформатор

- •3.5 Трансформаторы с фазовым управлением. Принципиальная схема и регулирование режима в тиристорном трансформаторе

- •3.7 Принцип действия и режимы инверторного источника

- •3.7.1 Транзисторный инверторный источник

- •4. Датчики. Использование датчиков в сварочном производстве

- •4.1 Датчики. Принцип работы датчиков

- •4.1.1 Датчики температуры

- •4.1.2 Датчики давления

- •4.1.3 Датчики расхода и скорости

- •4.1.5 Газовые датчики

- •4.1.6 Датчики магнитного поля

- •4.1.7 Оптические датчики

- •3.1.8 Датчики положения

- •4.1.9 Датчики ик-излучения

- •4.2 Применение датчиков в сварочном производстве

- •4.2.2 Способы контроля величины проплавления с обратной стороны свариваемого изделия

- •4.2.3 Следящие системы с копирными датчиками прямого и непрямого действия

- •4.2.4 Системы непрямого действия с бесконтактными датчиками

- •4.2.4.1 Следящие системы с электромагнитными датчиками.

- •4.2.4.2 Использование сварочной дуги в качестве бесконтактного датчика

- •4.2.4.3 Системы с дуговыми сенсорами

- •4.2.4.4 Следящие системы с оптико-электронными датчиками

- •5. Общая характеристика систем регулирования и управления объектами сварки

- •5.1 Объект управления и регулирования

- •5.2 Основные типы систем автоматического регулирования и управления

- •5.2.1. Системы автоматики

- •5.2.2. Системы автоматического регулирования

- •5.2.3. Непрерывное, релейное и импульсное регулирование

- •5.2.4. Системы связного и несвязного регулирования

- •X1(t), x2(t) — регулируемые величины; y1(t), y2(t) — регулирующие воздействия; г1(t), г2(t) — сигналы обратной связи; Iд(t), Uд(t) — ток и напряжение дуги;

- •5.2.5. Системы управления с математической моделью

- •5.2.6. Микропроцессорные системы автоматического управления

- •5 Управление процессами и оборудованием при дуговой сварке

- •5.1 Структура сварочного контура и возмущающие воздействия

- •5.2. Электрические характеристики сварочного контура

- •5.3 Динамические свойства источника

- •5.4 Начальное зажигание дуги

- •5.5 Принципиальная устойчивость системы «источник—дуга»

- •5.6 Устойчивость при сварке с короткими замыканиями

- •5.7 Стабильность параметров режима сварки

- •5.8 Автоматическое регулирование параметров режима сварки

- •5.9 Управление переносом электродного металла

- •5.10 Управление формированием сварного шва

- •5.11 Системы управления сварочными источниками

- •5.12 Процесс stt (Surface Tension Technology) сварки

- •5.13 Процесс смт (Cold Metal Transfer) сварки

- •5.14 Технология высокопроизводительной сварки (high-speed)

- •5.15 Трансформатор с импульсным стабилизатором

- •5.16 Технологическая характеристика и особенности управления сварочными источниками питания неплавящимися электродами

- •Iпp, Io6p — ток импульсов прямой и обратной полярности; tnp, to6p — время импульса прямой и обратной полярности

- •Автоматизация и механизация tig (Tungsten Inert Gas) сварки

- •6 Системы управления контактной сваркой

- •6.1 Машины для контактной сварки

- •6.2 Особенности протекания процессов при точечной и шовной сварке

- •6.3 Типы и основные компоненты систем программного управления

- •6.4 Разновидности систем программного управления

- •6.5 Системы автоматического регулирования электрических параметров режима сварки

- •6.6 Разновидности способов и особенности протекания процессов стыковой сварки

- •6.7 Автоматическое управление предварительным подогревом при стыковой сварке

- •6.8 Системы программного управления процессом оплавления при стыковой сварке

- •Раздел 2 Основы механизации и автоматизации сварочного производства

- •1. Основные пути автоматизации производственных процессов их назначение и преимущества

- •1.1. Понятия и определения, используемые в производственных процессах

- •1.2. Типы и виды производства

- •2. Мероприятия направленные на повышение производительности труда и эффективности производства

- •3. Проектирование сварных конструкций

- •3.1 Особенности проектирования технологических процессов в условиях автоматизированного производства.

- •3.2 Рациональное проектирование и технологичность сварных конструкций

- •4. Классификация сварных конструкций.

- •4.1 Балки и колонны

- •4.2 Балочные конструкции

- •4.3 Решетчатые конструкции

- •4.4 Оболочковые конструкции

- •4.5 Корпусные транспортные конструкции

- •4.6 Детали машин и приборов

- •5. Механизмы и приспособления используемые при сварке

- •5.1 Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

- •5.2 Деформации в сварных металлоконструкциях и способы их устранения

- •5.3. Транспортирующие механизмы

- •5.4 Заготовительные операции

- •6. Силовые механизмы сборочно-сварочных приспособлений

- •6.1 Механические зажимы

- •Зажимные патроны

- •6.2. Электромеханические зажимные устройства

- •6.3. Пневматические устройства

- •6.4. Накладные кондукторы

- •6.5. Магнитные зажимы

- •Сварочные столы

- •5.5. Кантователи, вращатели, манипуляторы и позиционеры

- •Вращатели

- •Роликовые вращатели

- •Двухстоечные вращатели-позиционеры

- •Манипуляторы

- •Манипуляторы-позиционеры

- •Колыбельные вращатели-позиционеры

- •Сварочные колоны

- •Сварочные колонны большой грузоподъемности

- •Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

- •5.6. Сварочные роботы

- •Сварочные автоматы

- •7. Применение средств автоматизации при изготовлении сварных конструкций

- •7.1 Изготовление сварных балок

- •7.2 Выполнение стыков балок и стержней

- •7.3 Изготовление рамных конструкций

- •7.4 Изготовление решетчатых конструкций

- •7.5 Изготовление конструкций оболочкового типа

- •1, 2, 3,... — Последовательность сборки листов

- •7.6 Сосуды, работающие под давлением

- •7.6.1 Сварка тонкостенных сосудов

- •7.6.2 Сварка сосудов со средней толщиной стенки

- •7.6.3 Сварка толстостенных сосудов

- •7.6.4 Сварка многослойных сосудов

- •7.7 Изготовление сварных труб

- •7.7.1 Изготовление прямошовных сварных труб

- •Высокочастотная сварка труб

- •7.7.2 Изготовление сварных труб со спиральным швом

- •7.8 Сварка стыков труб

- •7.8.1 Сварка поворотных стыков труб

- •7.8.2 Сварка неповоротных стыков труб

- •Оборудование для сварки труб и приварки отводов, фланцев/трубные вращатели (кнр)

- •Заключение

- •Приложение а Схемы зажимных механизмов

- •Приложение б Допустимые усилий р (кгс), создаваемые винтовыми зажимами

- •Приложение в

- •Список использованных источников

4.2.4.3 Системы с дуговыми сенсорами

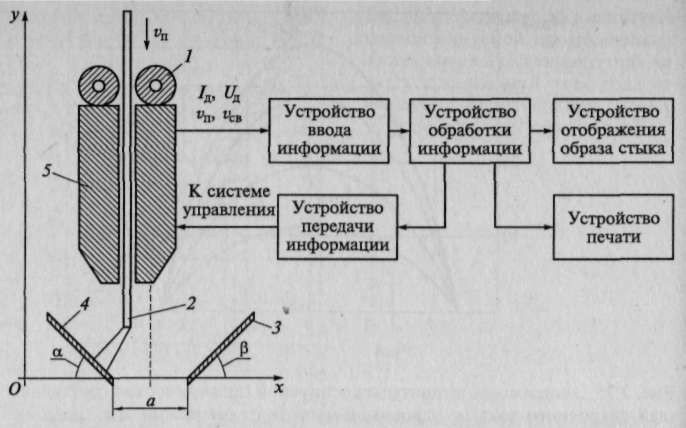

Информационно-управляющая система с дуговым сенсором при сварке плавящимся электродом. Предложенные методы определения геометрических параметров стыкового соединения и управления смещением электрода позволяют построить информационно-управляющую систему (рисунок 4.40) процессом сварки.

1 — ролики подачи электродной проволоки; 2 — электродная проволока; 3, 4 — кромки V-образного стыка; 5 — сварочная головка

Рисунок 4.40 – Функциональная схема информационно-управляющей системы

Основные элементы системы — это устройства ввода, обработки и передачи информации. Устройство передачи информации — это цифрово-аналоговый преобразователь (ЦАП) и устройства сопряжения с механизмами коррекции.

Последовательность работы информационно-управляющей системы состоит из трех этапов:

•устройство обработки информации (персональная ЭВМ) проводит расчет гармонических составляющих и коэффициентов регрессионных полиномов при заданном диапазоне изменения геометрических параметров стыка по результатам компьютерного моделирования;

•осуществляется корректировка положения сварочной головки автомата или робота относительно стыка по результатам расчета гармонических составляющих сварочного тока на частотах, кратных частоте колебаний электрода;

•после того как ось колебаний сварочной головки совмещена с осью стыка, система фиксирует начало координат и начинает построение образа стыка. Для этого на каждом периоде колебаний находятся значения амплитуд гармонических составляющих сварочного тока, которые подставляются в регрессионные полиномы. По результатам измерения формируются управляющие воздействия. При измерении геометрических параметров стыка система пересчитывает коэффициенты полиномов.

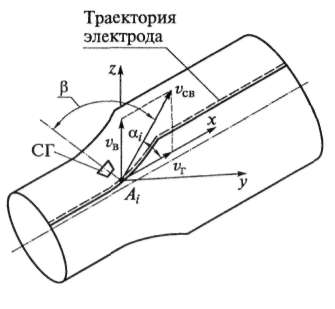

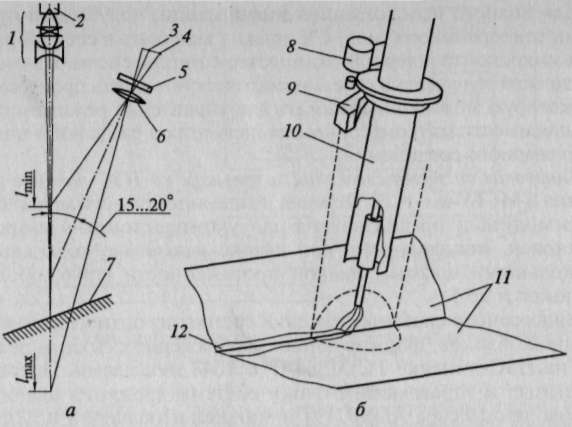

Следящая система с дуговым сенсором для аргонодуговой сварки неплавящимся электродом криволинейных изделий. В практике сварки часто встречаются криволинейные плоские швы, например продольные стыки на поверхностях вращения с криволинейной образующей в вертикальной плоскости (рисунок 4.41). Для сохранения заданного режима при сварке таких профилей конец электрода должен описывать эквидистантную кривую в плоскости профиля, с тем чтобы в любой точке сварки длину дуги lд поддерживать постоянной. Сварочная горелка должна поворачиваться в этой плоскости на угол β=π/2 относительно вектора скорости сварки vсв, направленного по касательной к поверхности, на которой сваривается шов. При этом стабилизируются скорость подачи присадочной проволоки и условия защиты сварочной ванны аргоном.

|

Рисунок 4.41 – Перемещения сварочной горелки при сварке деталей с криволинейной образующей в вертикальной плоскости: αi — угол между направлением вектора скорости νг и касательной (вектор vсв) в точке Аi свариваемого профиля; β — угол между направлением вектора vсв и осью сварочной горелки (СГ) |

4.2.4.4 Следящие системы с оптико-электронными датчиками

В качестве чувствительного элемента в этих датчиках применяют фотодиоды, фототранзисторы и телевизионные трубки вакуумного и твердотельного исполнения.

Среди трубок вакуумного исполнения в телевизионных (ТВ) системах используют видиконы и суперортиконы. В датчиках с трубкой твердотельного исполнения применяют приборы с зарядовой связью (ПЗС-матрицы и ПЗС-линейки).

Матричный ФСИ (МФСИ) — это твердотельный аналог передающей ТВ-трубки, представляет собой двухкоординатный массив светочувствительных элементов, в котором осуществляется электронное самосканирование по обеим координатам и формируется двумерное ТВ-изображение объекта.

Простота принципа, заложенного в работу ПЗС, отсутствие в нем множества ρ/n-переходов и индивидуальных контактов позволяет сконструировать твердотельный аналог ТВ-трубки в виде большой интегральной схемы с высокой степенью интеграции. Современный ТВ-датчик на ПЗС представляет собой кремниевую пластинку размером с небольшую почтовую марку (содержащую в себе несколько сотен тысяч миниатюрных МОП-емкостей), на поверхность которой проецируется оптическое изображение. Таким образом, появление ПЗС позволило реализовать идею твердотельного ФСИ, обладающего недостижимыми для вакуумных электронно-лучевых трубок свойствами: жестким растром; отсутствием геометрических искажений; безынерционностью; высокой механической прочностью; низким питающим напряжением; малыми габаритными размерами и массой.

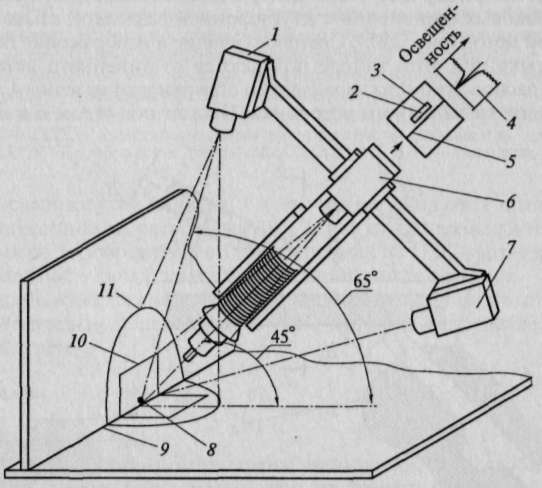

Если необходимые для работы ТВ-систем с ПЗС-датчиком светоконтрастные элементы на поверхности изделия отсутствуют, то применяют специальные способы освещения и выделения информации о положении линии соединения. Так, при сварке угловых швов тавровых соединений проектор 1 (рисунок 4.42) с мощной ксеноновой лампой освещает зону соединения под углом 65° к горизонтали, а видеосенсор б направлен на эту же зону под углом 45°. За счет разных углов падения светового потока на вертикальный и горизонтальный свариваемые элементы их освещенности 4 оказываются различными. В качестве фотоприемника используют полупроводниковую светочувствительную ПЗС-матрицу с числом элементов 50×50. С элементов матрицы получают аналоговый сигнал, пропорциональный освещенности, который затем конвертируется в 4-цифровой сигнал (уровни освещенности 0—15). Этот сигнал поступает в микроЭВМ, которая обрабатывает и выдает информацию о положении стыка в пространстве. Чтобы определить положения начала и конца шва, в зону наблюдения с помощью проектора 7 проецируют точку 8 диаметром 3 мм. Появление точки 8 в определенном месте зоны наблюдения свидетельствует о наличии шва под сенсором, а ее исчезновение — о проходе конца шва под сенсором. Эта информация используется для включения и выключения сварки.

1 — проектор; 2 — изображение светового пятна на видеоконтрольном устройстве; 3 — зона, в которой находится изображение светового пятна при наличии под ним изделия; 4 — освещенность зоны видимости; 5 — изображение границы участков с различной освещенностью; 6 — ПЗС-приемник (видеосенсор); 7 — проектор световой точки; 8 — световая точка; 9 — линия соединения свариваемых элементов; 10 — зона видимости; 11 — зона освещения

Рисунок 4.42 – Схема определения положения линии таврового соединения с помощью видеосенсора на ПЗС-матрице

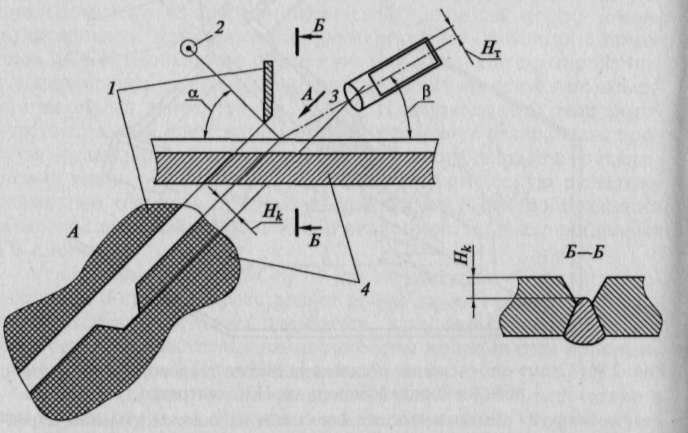

Другой пример получения контрастных элементов на поверхности стыковых соединений с двусторонней разделкой стыка — это теневой метод (рисунок 4.43). Световое сечение и изображение положения стыка при этом методе получаются от линейного источника света, расположенного параллельно поверхности изделия 4. Световой поток от линейного источника 2 падает под углом α к поверхности свариваемого изделия и частично экранируется шторкой 1, расположенной на расстоянии 10...15 мм от поверхности изделия. Приемник 3 изображения стыка реализован на ПЗС-матрице и расположен под углом β к плоскости свариваемого изделия.

1 — шторка; 2 — линейный источник; 3 — приемник изображения стыка; 4 — изделие; Нт — высота изображения разделки; Нк — глубина разделки; α — угол падения тени от шторки на поверхность изделия; β — угол наблюдения

Рисунок 4.43 – Теневой метод получения контрастного изображения стыка

Наибольшее увеличение при заданном α получается, если α+β=90°. Сигнал на выходе видеосенсора содержит информацию об изображении стыка на поверхности ПЗС-матрицы. Обработка сигнала с датчика позволяет отчетливо различать и при необходимости измерять следующие геометрические параметры: площадь сечения разделки; зазор или расстояние между поверхностями скоса кромок на заданной глубине; взаимное превышение поверхностей свариваемых элементов. Метод теневого сечения можно использовать для получения информации и адаптивного управления параметрами процесса сварки.

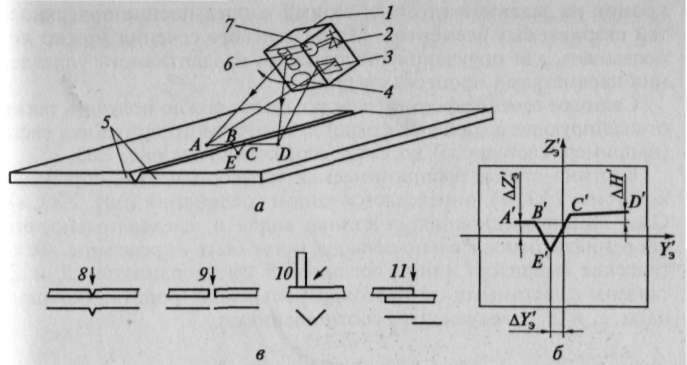

Световое сечение формы разделки стыка можно получить также от сканирующего (поперек стыка) луча точечного источника света (например, светодиода) по схеме, показанной на рисунок 4.44.

ABECD — контрастная линия на поверхности свариваемых элементов; A'B'E'C'D' — изображение линии ABECD; ΔZ’, ΑΥ’, ΔН' — смещения стыка

а — схема; 6 — изображение стыка на экране видеоконтрольного устройства; в — направление освещения и изображения формы стыков при различных типах соединений свариваемых элементов;

1 — видеосенсор; 2 — светодиод; 3 — матричный ПЗС-приемник; 4 — объектив; 5 — свариваемые элементы; 6 — сканирующее зеркало; 7— коллиматор; 8— стыковое соединение с разделкой; 9— стыковое соединение с зазором; 10 — тавровое соединение; 11 — нахлесточное соединение;

Рисунок 4.44 – Визуальный анализатор формы и положения стыка со сканируемым поперек стыка лучом от точечного источника света

Чтобы проводить измерения в зонах, расположенных перед точкой сварки и после нее, можно осуществлять круговое сканирование лазерного луча вокруг точки сварки. При этом за один цикл сканирования проводится измерение одного цилиндрического или конического светового сечения соединения, подготовленного под сварку, и одного сечения полученного сварного соединения.

Система, реализующая такой метод измерения, основана на использовании лазерного дальномера с применением принципа триангуляции (рисунок 4.45). В качестве излучателя используется полупроводниковый лазер 2 из арсенида галлия мощностью 1... 10 Вт в импульсе, работающий на волне длиной 904 нм (ближний инфракрасный свет). Излучение лазера формируется фокусирующей системой 1 в тонкий луч диаметром 2 мм у выхода оптической системы и 0,3 мм — на расстоянии 180 мм. На поверхность изделия 7 проецируется яркое пятно соответствующего диаметра. Положение указанного пятна наблюдается под углом 15... 20° к оси этого луча проецирующей системой 6, которая фокусирует изображение пятна на полупроводниковой линейке 4 с зарядной связью. Расстояние между центрами элементов такой линейки может сопоставлять 10...15 мкм, а чувствительность — достаточна для получения различимого импульса в широком диапазоне изменения коэффициента отражения поверхности изделия. Для уменьшения влияния света дуги перед приемником ЛПЗС ставится интерференционный фильтр 5. Описанная оптическая система обеспечивает разрешающую способность 0,3...0,5 мм в зависимости от расстояния случайных помех в диапазоне от lmin=100 мм до lmах=200 мм от выходного отверстия оптической системы лазерного излучателя. Получаемая информация подвергается предварительной фильтрации, определяется расстояние сварочной горелки до поверхности изделия и в результате многократных измерений (примерно 200 в течение одного поворота датчика вокруг горелки, из которых около 80 % достоверных) формируется полная трехмерная модель свариваемого соединения в зоне вокруг сварки. Из этой модели можно определить угол разделки между свариваемыми элементами; величину превышения кромок; форму наплавленного валика; расстояние между горелкой и поверхностью изделия; угол между осью горелки и линией стыка.

а — оптическая схема использования триангуляционного метода в сенсоре с фотоприемником в виде ПЗС-линейки; 6 — схема вращения сенсора вокруг точки сварки; 1 — фокусирующая система; 2 — полупроводниковый лазер; 3 — изображение освещенной точки изделия на фотоприемнике; 4 — ПЗС-линейка; 5 — интерференционный фильтр; 6 — проецирующая система; 7— поверхность изделия; 8 — двигатель кругового сканирования; 9 — видеосенсор; 10 — сварочная горелка; 11 — поверхности свариваемых элементов; 12 — сварной шов

Рисунок 4.45 – Видеосенсор с круговым сканированием лазерного луча вокруг точки сварки

Задача оптико-электронного датчика системы слежения заключается в распознавании и вычислении координат точки реального положения стыка. Сенсорная часть оптического датчика построена на базе ПЗС.

Одномерные датчики (ПЗС-линейки) в сравнении с двумерными (ПЗС-матрицы) имеют ряд преимуществ: скорость сканирования линейки (одно полное измерение) на 1-2 порядка выше, чем у матрицы;

число светочувствительных элементов линейки может превышать в 10 раз число точек матрицы в одном измерении;

диапазон воспринимаемых яркостей ПЗС-линейки в 10 раз превосходит значение аналогичного параметра у ПЗС-матрицы;

ПЗС-линейка имеет сравнительно невысокую стоимость;

можно применять специализированные ПЗС-линейки, имеющие аппаратные средства фильтрации шумов и защиту от насыщения ячеек вследствие высокого уровня сигнала.

Недостаток ПЗС-линейки — это невозможность получения за одно измерение всей зоны сканируемого объекта. Подобная задача решается только за счет применения двумерной ПЗС-матрицы.

С применением ПЗС-линеек возможна реализация адаптивных алгоритмов поиска и слежения за стыком в процессе сварки. Специальные программные средства позволяют системе хорошо работать (при условии высококонтрастного изображения стыка) и следить за стыком при сварке изделий из загрязненных или подверженных коррозии материалов. Программные средства позволяют селектировать стык на фоне поверхностных дефектов свариваемого материала.

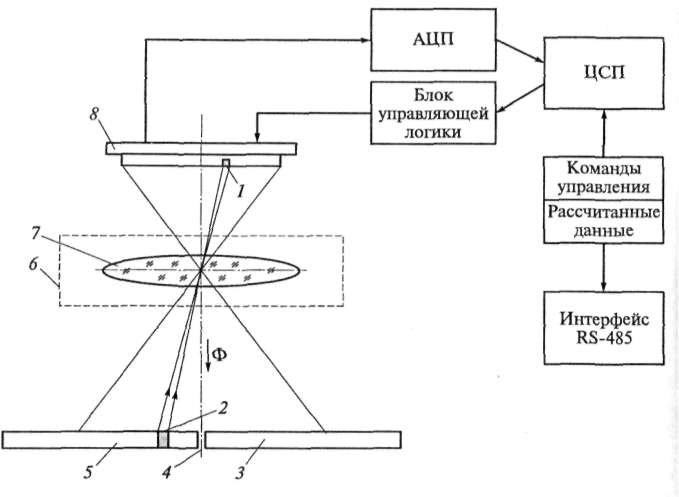

Структурная схема измерительного тракта датчика показана на рисунок. 3.46. Световой поток Φ направлен на стык 4, образуемый двумя деталями J и 5. Отраженное излучение через фокусирующий объектив 6 попадает на чувствительные элементы 1 ПЗС-линейки 8, установленной в корпусе датчика (рисунок 4.47). Отраженный поток, направленный на отдельно взятый чувствительный элемент 1 ПЗС-линейки (рисунок 4.46), пропорционален освещенности того участка сканируемого объекта, который отображается на эту ячейку, например участка 2. Основное свойство ПЗС — это способность интегрировать излучение, воздействующее на чувствительные элементы. Таким образом, напряжение, снимаемое с каждой ячейки, пропорционально освещенности соответствующей поверхности объекта, умноженной на время освещения объекта. Блок управляющей логики осуществляет последовательный вывод напряжений с элементов линейки на АЦП. Цифровой код измеренного напряжения с выхода АЦП передается в память цифрового сигнального процессора для расчета реального положения сварочной головки относительно стыка свариваемых деталей. Координаты точки стыка передаются по интерфейсу RS-485 в блок коррекции положения сварочной головки.

АЦП — аналого-цифровой преобразователь; ЦСП — цифровой сигнальный процессор; Φ — световой поток

1 — чувствительные элементы ПЗС-линейки; 2 — участок сканируемого объекта; 3, 5 — детали; 4 — стык; 6 — объектив; 7— линза; 8 — ПЗС-линейка;

Рисунок 4.46 – Структурная схема измерительного тракта датчика

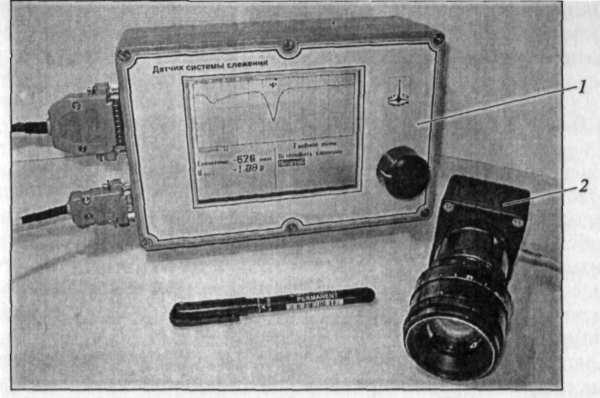

1 — цифровой блок управления системой слежения с графическим дисплеем; 2 — оптико-электронный датчик (видеосенсор)

Рисунок 4.47 – Внешний вид измерительного и управляющего блоков системы слежения