- •Конспект лекций по курсу Системы автоматического управления процессами сварки

- •Список сокращений

- •Введение

- •1. Основы электротехники и электроники

- •1.1. Электрический ток. Законы и общие понятия

- •1.1.1. Сила тока

- •1.1.2. Эдс и напряжение

- •1.1.3. Закон Ома

- •1.1.4. Электрическая работа. Мощность. Закон Джоуля-Ленца

- •1.1.5. Защита проводов их от перегрузок

- •1.2. Электромагнетизм

- •1.2.1. Магнитное поле

- •1.2.2. Магнитная индукция. Характеристики магнитного поля

- •1.2.3. Перемагничивание и коэрцитивная сила

- •1.2.4. Закон электромагнитной индукции

- •1.2.5. Индуктивность катушки

- •1.2.6. Эдс самоиндукции

- •1.3. Основные понятия переменного тока

- •2 Конструктивные элементы, используемые при производстве сварочного оборудования

- •2.1 Сварочные трансформаторы

- •2.1.1 Трансформаторы с нормальным магнитным рассеянием

- •С нормальным рассеянием

- •2.1.2 Трансформаторы с увеличенным магнитным рассеянием

- •2.1.3 Конструкции трансформаторов для сварочных выпрямителей

- •Импульсные трансформаторы для инверторных источников

- •2.1.4 Регулирование силы сварочного тока

- •2.2 Дроссели. Использование дросселей в сварочном производстве. Регулирование сварочного тока с помощью дросселей

- •Трансформатор в составе с индуктивностью и емкостью

- •2.3 Вентили (диоды). Использование диодов в сварочном производстве

- •Схемы выпрямления

- •2.4 Тиристоры. Использование тиристоров в сварочном производстве

- •Свойства тиристора в закрытом состоянии

- •Принцип отпирания с помощью управляющего электрода

- •2.5 Транзисторы. Использование транзисторов в сварочном производстве

- •3. Источник питания для дуговой сварки

- •3.1 Источники для ручной сварки покрытыми электродами

- •3.2 Источники для механизированной сварки плавящимся электродом в защитном газе

- •3.3 Источники для механизированной сварки под флюсом

- •3.4 Обозначения, классификация источников и предъявляемые к ним требования

- •4.6 Циклоконверторный трансформатор

- •3.5 Трансформаторы с фазовым управлением. Принципиальная схема и регулирование режима в тиристорном трансформаторе

- •3.7 Принцип действия и режимы инверторного источника

- •3.7.1 Транзисторный инверторный источник

- •4. Датчики. Использование датчиков в сварочном производстве

- •4.1 Датчики. Принцип работы датчиков

- •4.1.1 Датчики температуры

- •4.1.2 Датчики давления

- •4.1.3 Датчики расхода и скорости

- •4.1.5 Газовые датчики

- •4.1.6 Датчики магнитного поля

- •4.1.7 Оптические датчики

- •3.1.8 Датчики положения

- •4.1.9 Датчики ик-излучения

- •4.2 Применение датчиков в сварочном производстве

- •4.2.2 Способы контроля величины проплавления с обратной стороны свариваемого изделия

- •4.2.3 Следящие системы с копирными датчиками прямого и непрямого действия

- •4.2.4 Системы непрямого действия с бесконтактными датчиками

- •4.2.4.1 Следящие системы с электромагнитными датчиками.

- •4.2.4.2 Использование сварочной дуги в качестве бесконтактного датчика

- •4.2.4.3 Системы с дуговыми сенсорами

- •4.2.4.4 Следящие системы с оптико-электронными датчиками

- •5. Общая характеристика систем регулирования и управления объектами сварки

- •5.1 Объект управления и регулирования

- •5.2 Основные типы систем автоматического регулирования и управления

- •5.2.1. Системы автоматики

- •5.2.2. Системы автоматического регулирования

- •5.2.3. Непрерывное, релейное и импульсное регулирование

- •5.2.4. Системы связного и несвязного регулирования

- •X1(t), x2(t) — регулируемые величины; y1(t), y2(t) — регулирующие воздействия; г1(t), г2(t) — сигналы обратной связи; Iд(t), Uд(t) — ток и напряжение дуги;

- •5.2.5. Системы управления с математической моделью

- •5.2.6. Микропроцессорные системы автоматического управления

- •5 Управление процессами и оборудованием при дуговой сварке

- •5.1 Структура сварочного контура и возмущающие воздействия

- •5.2. Электрические характеристики сварочного контура

- •5.3 Динамические свойства источника

- •5.4 Начальное зажигание дуги

- •5.5 Принципиальная устойчивость системы «источник—дуга»

- •5.6 Устойчивость при сварке с короткими замыканиями

- •5.7 Стабильность параметров режима сварки

- •5.8 Автоматическое регулирование параметров режима сварки

- •5.9 Управление переносом электродного металла

- •5.10 Управление формированием сварного шва

- •5.11 Системы управления сварочными источниками

- •5.12 Процесс stt (Surface Tension Technology) сварки

- •5.13 Процесс смт (Cold Metal Transfer) сварки

- •5.14 Технология высокопроизводительной сварки (high-speed)

- •5.15 Трансформатор с импульсным стабилизатором

- •5.16 Технологическая характеристика и особенности управления сварочными источниками питания неплавящимися электродами

- •Iпp, Io6p — ток импульсов прямой и обратной полярности; tnp, to6p — время импульса прямой и обратной полярности

- •Автоматизация и механизация tig (Tungsten Inert Gas) сварки

- •6 Системы управления контактной сваркой

- •6.1 Машины для контактной сварки

- •6.2 Особенности протекания процессов при точечной и шовной сварке

- •6.3 Типы и основные компоненты систем программного управления

- •6.4 Разновидности систем программного управления

- •6.5 Системы автоматического регулирования электрических параметров режима сварки

- •6.6 Разновидности способов и особенности протекания процессов стыковой сварки

- •6.7 Автоматическое управление предварительным подогревом при стыковой сварке

- •6.8 Системы программного управления процессом оплавления при стыковой сварке

- •Раздел 2 Основы механизации и автоматизации сварочного производства

- •1. Основные пути автоматизации производственных процессов их назначение и преимущества

- •1.1. Понятия и определения, используемые в производственных процессах

- •1.2. Типы и виды производства

- •2. Мероприятия направленные на повышение производительности труда и эффективности производства

- •3. Проектирование сварных конструкций

- •3.1 Особенности проектирования технологических процессов в условиях автоматизированного производства.

- •3.2 Рациональное проектирование и технологичность сварных конструкций

- •4. Классификация сварных конструкций.

- •4.1 Балки и колонны

- •4.2 Балочные конструкции

- •4.3 Решетчатые конструкции

- •4.4 Оболочковые конструкции

- •4.5 Корпусные транспортные конструкции

- •4.6 Детали машин и приборов

- •5. Механизмы и приспособления используемые при сварке

- •5.1 Основные технологические требования, предъявляемые к сборочно-сварочной оснастке

- •5.2 Деформации в сварных металлоконструкциях и способы их устранения

- •5.3. Транспортирующие механизмы

- •5.4 Заготовительные операции

- •6. Силовые механизмы сборочно-сварочных приспособлений

- •6.1 Механические зажимы

- •Зажимные патроны

- •6.2. Электромеханические зажимные устройства

- •6.3. Пневматические устройства

- •6.4. Накладные кондукторы

- •6.5. Магнитные зажимы

- •Сварочные столы

- •5.5. Кантователи, вращатели, манипуляторы и позиционеры

- •Вращатели

- •Роликовые вращатели

- •Двухстоечные вращатели-позиционеры

- •Манипуляторы

- •Манипуляторы-позиционеры

- •Колыбельные вращатели-позиционеры

- •Сварочные колоны

- •Сварочные колонны большой грузоподъемности

- •Технические характеристики сварочных колонн фирмы kistler Gmbh серии 3/rmb hd

- •5.6. Сварочные роботы

- •Сварочные автоматы

- •7. Применение средств автоматизации при изготовлении сварных конструкций

- •7.1 Изготовление сварных балок

- •7.2 Выполнение стыков балок и стержней

- •7.3 Изготовление рамных конструкций

- •7.4 Изготовление решетчатых конструкций

- •7.5 Изготовление конструкций оболочкового типа

- •1, 2, 3,... — Последовательность сборки листов

- •7.6 Сосуды, работающие под давлением

- •7.6.1 Сварка тонкостенных сосудов

- •7.6.2 Сварка сосудов со средней толщиной стенки

- •7.6.3 Сварка толстостенных сосудов

- •7.6.4 Сварка многослойных сосудов

- •7.7 Изготовление сварных труб

- •7.7.1 Изготовление прямошовных сварных труб

- •Высокочастотная сварка труб

- •7.7.2 Изготовление сварных труб со спиральным швом

- •7.8 Сварка стыков труб

- •7.8.1 Сварка поворотных стыков труб

- •7.8.2 Сварка неповоротных стыков труб

- •Оборудование для сварки труб и приварки отводов, фланцев/трубные вращатели (кнр)

- •Заключение

- •Приложение а Схемы зажимных механизмов

- •Приложение б Допустимые усилий р (кгс), создаваемые винтовыми зажимами

- •Приложение в

- •Список использованных источников

3.7 Принцип действия и режимы инверторного источника

3.7.1 Транзисторный инверторный источник

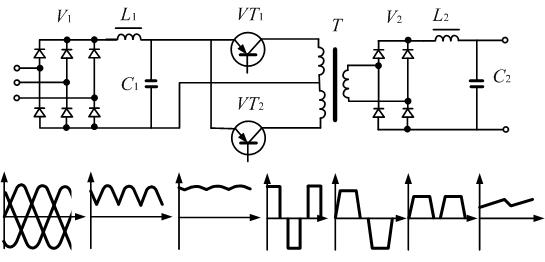

Схема транзисторного инверторного источника (рисунок 3.10) наиболее удобна для объяснения процесса инвертирования. Сетевой выпрямительный блок V1 преобразует переменное напряжение сети в постоянное, которое сглаживается с помощью низкочастотного фильтра L1—С1. Затем выпрямленное напряжение Uвс преобразуется в однофазное переменное u1 высокой частоты с помощью инвертора на двух транзисторах VT1 и VT2. Далее напряжение понижается трансформатором Т до u2, выпрямляется блоком вентилей V2, проходит через высокочастотный фильтр L2—С2 и подается на дугу в виде сглаженного напряжения ив.

Рисунок 3.10 – Принципиальная схема (а) и осциллограммы напряжений (б) выпрямителя с транзисторным инвертором

Подробнее рассмотрим процесс инвертирования. При подаче сигнала на базу транзистора VT1 отпирается его коллекторная цепь и по первичной обмотке трансформатора T в интервале времени t1 идет ток в направлении, показанном тонкой линией. При снятии сигнала с базы этот ток прекращается. С некоторой задержкой отпирается транзистор VT2, при этом в интервале времени t2 ток по трансформатору идет уже в другом направлении, показанном пунктиром. Таким образом, по первичной обмотке трансформатора идет переменный ток. Длительность его периода Т и частота переменного тока f=1/Т зависят от частоты запуска транзисторов, определяемой системой управления. Обычно частота устанавливается на уровне 1– 100 кГц. Поскольку эта частота не зависит от частоты сети, такой инвертор называют автономным. Иногда инвертор конструктивно объединяют с трансформатором Т, выпрямительным блоком V2 и фильтром L2—С1. Такое устройство называют конвертором, у него на выходе, как и на входе, постоянное напряжение, но меньшей величины.

Если на входе инвертора установлен мощный накопительный конденсатор (или их батарея) С1, то напряжение инвертора и1 имеет прямоугольную форму, как показано на рисунок 3.10, б. Такую конструкцию называют автономным инвертором напряжения (АИН). Напротив, если на входе инвертора установить мощный дроссель L1, а обмотку трансформатора Т шунтировать конденсатором, то сглажен будет уже ток. Такой преобразователь называется инвертором тока (АИТ). Наконец, возможна конструкция, в которой благодаря наличию последовательно соединенных индуктивности и емкости образуется колебательный контур с синусоидальным током, она названа резонансным инвертором (АИР).

Инвертор — это устройство, преобразующее постоянное напряжение в высокочастотное переменное. Конвертор — устройство для понижения или увеличения постоянного напряжения с промежуточным высокочастотным звеном.

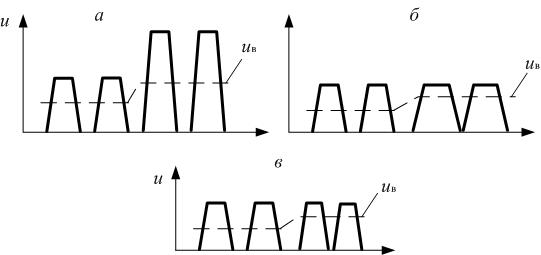

Регулирование режима сварки осуществляется несколькими способами. Например, при увеличении напряжения сетевого выпрямителя Uвс увеличивается и амплитуда высокочастотного напряжения U2 среднее значение Uв выпрямленного напряжения (рисунок 3.11, а). С этой же целью изменяют ширину импульсов инвертора (рисунок 3.11, б). Однако более удобным и распространенным способом является изменение частоты импульсов (рисунок 3.11, в)

![]()

В инверторном выпрямителе используется амплитудное, широтное и частотное регулирование режима.

Рисунок 3.11 – Осциллограммы инверторного выпрямителя при регулировании напряжения изменением амплитуды (а), ширины (б) и частоты (в) импульсов

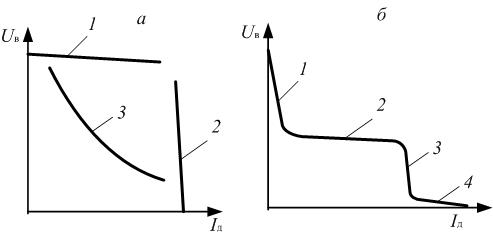

Внешние характеристики инверторного выпрямителя зависят главным образом от конструктивных особенностей инвертора и трансформатора (рисунок 3.12, а). Естественная внешняя характеристика собственно инвертора АИН почти жесткая (линия 1). Но поскольку индуктивное сопротивление трансформатора ХТ, пропорциональное частоте инвертирования f велико даже при небольшом магнитном рассеянии, то характеристика выпрямителя в целом получается падающей (линия 3). Обычно же внешние характеристики формируются искусственно с помощью системы управления. Например, для получения крутопадающих характеристик вводится отрицательная обратная связь по току, при которой с увеличением сварочного тока частота инвертирования снижается, что приводит к уменьшению выпрямленного напряжения (линия 2):

![]()

Подобным же образом для получения жестких характеристик вводится обратная связь по выпрямленному напряжению:

![]()

Рисунок 3.12 – Внешние характеристики инверторных выпрямителей

В инверторном выпрямителе сравнительно легко получить ломаную внешнюю характеристику (рисунок 3.12, б), сформированную из нескольких участков. Крутопадающий участок 1 необходим для задания сравнительно высокого напряжения холостого хода, что полезно при зажигании дуги. Пологопадающий основной участок 2 обеспечивает эффективное саморегулирование при механизированной сварке в углекислом газе. Вертикальный участок 3 ограничивает сварочный ток, что предотвратит прожог при сварке тонкого металла. Последний участок 4 задает величину тока короткого замыкания. Разумеется, положение каждого участка настраивается с помощью отдельных регуляторов. Так, при сварке в углекислом газе перемещением по вертикали участка 2 регулируется сварочное напряжение, а при сварке покрытыми электродами перемещением участка 3 устанавливается сила тока.

Естественные внешние характеристики выпрямителя зависят от конструкции инвертора и трансформатора. Искусственные характеристики формируются с помощью обратных связей по току и напряжению.

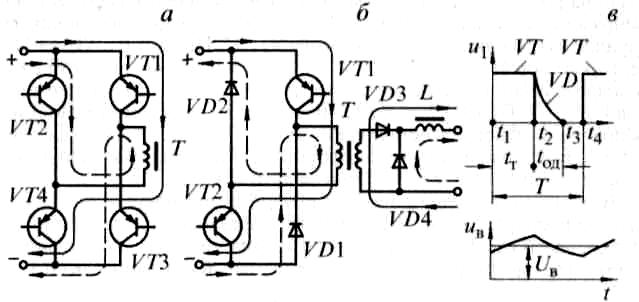

Схемное решение транзисторного инвертора проще, чем у тиристорного. Разумеется, это относится только к мощным транзисторам, когда в каждом плече инвертора установлено не более одного вентиля. Ранее на рисунок 3.10 была пояснена работа двухтактного инвертора с нулевым выводом. Самые распространенные в сварочных выпрямителях схемы приведены на рисунок 3.13.

Двухтактный мостовой инвертор показан на рисунок 3.13, а. В первом полупериоде (такте) система управления запускает транзисторы VT1 и VT4, и ток идет по первичной обмотке трансформатора в направлении, показанном тонкой линией. Во втором полупериоде путь тока через транзисторы VT2 и VT3 показан пунктирной линией.

Однотактный полумостовой инвертор на рисунке 3.13, б приведен в составе конвертора, он имеет половинное количество транзисторов. В момент t1 при отпирании транзисторов VT1 и VT2 по первичной обмотке трансформатора идет импульс тока, показанный тонкой линией. Затем следует пауза t1-t4, после чего в этом же направлении проходит такой же импульс тока (рисунок 3.13, в). Таким образом, в однотактном инверторе ток оказывается переменным только по величине, но не по направлению. Недостатком такой схемы являются значительные перенапряжения на транзисторах в момент их выключения. Этот дефект устраняется при установке диодов VD1, VD2. С момента t2 выключения транзисторов энергия, запасенная в индуктивности первичной цепи, возвращается в сеть. При этом по первичной обмотке через диоды по пути, показанному пунктирной линией, идет ток, постепенно снижаясь к моменту t3.

Рисунок 3.13 – Схемы транзисторных инверторов

Теперь обратимся к процессам в сварочной цепи. Импульс тока, трансформированный во вторичной обмотке с момента t1, передается нагрузке через диод VD3 по пути, показанному тонкой линией. С момента t2 ток в нагрузке поддерживается в основном за счет энергии, запасенной в индуктивности L. С этой целью используется обратный диод VD4, ток по которому показан пунктиром. При достаточно большой индуктивности L выпрямленное напряжение UB может быть сглаженным до уровня, приемлемого по условиям технологического процесса (рисунок 3.13, в).

Надежность транзисторного инвертора пока еще невелика, здесь самым уязвимым элементом являются именно транзисторы. При конструировании сварочного выпрямителя стремятся к снижению числа вентилей, снижению тока и напряжения на них. При недостаточном допустимом токе приходится в каждое плечо устанавливать несколько параллельно соединенных транзисторов. В этом случае усложняется система управления и возникает проблема подбора вентилей с близкими характеристиками. Поэтому рационально параллельное соединение не транзисторов, а транзисторных модулей, каждый из которых снабжен собственными элементами управления и защиты. В этом случае может быть реализован и принцип резервирования, по которому неисправные модули отключаются без ущерба для общей работоспособности всего выпрямителя. В качестве примера можно привести модуль МТКД-40-7, специально предназначенный для применения в ключевых схемах преобразователей. Его предельный ток коллектора 40 А, а максимальное обратное напряжение цепи «коллектор—эмиттер» 700 В. Он представляет собой составной транзистор с резисторами и диодами в цепях управления и защиты, его коэффициент передачи по току может достигать 100.

Таблица 3.1 – Сравнительные характеристики

малогабаритных сварочных инверторов

Модель |

Страна изготовитель |

Напряжение питания |

Потребляемая мощность |

Диапазон сварочного тока, А |

ПВ, % |

Габаритные размеры, мм |

Масса, кг |

Master-1600 MLS (Kemppi) |

Финляндия |

230 |

4,8 |

10-160 |

40 |

410x180x390 |

14,0 |

Minar-140 (Kemppi) |

Финляндия |

230 |

4,1 |

10-140 |

35 |

305x123x250 |

4,2 |

Invertec V 140-S (Lincoln Electric) |

США |

230 |

6,2 |

5-140 |

35 |

254x145x350 |

6,0 |

OrigoArc 150 (ESAB) |

Швеция |

230 |

5,0 |

4-150 |

25 |

380x180x300 |

6,9 |

ТЕ 161 (Merkle) |

Германия |

230 |

3,7 |

3-150 |

35 |

290х152х235 |

5,3 |

MOS 138 E (Deka) |

Италия |

230 |

2,5 |

5-130 |

15 |

310x120x160 |

4,0 |

Tecnica 140 (Telwin) |

Италия |

230 |

4,2 |

5-130 |

25 |

315x135x210 |

5,1 |

Technology 150 (Telwin) |

Италия |

230 |

4,2 |

5-130 |

60 |

430x170x290 |

9,2 |

Discovery 140 (Weco) |

Италия |

230 |

6,9 |

5-140 |

35 |

120x310x215 |

4,3 |

Handy S 200 (Lorch) |

Германия |

230 |

4,5 |

10-140 |

60 |

280x138x220 |

4,5 |

S 1601 (Cemont) |

Италия |

230 |

4,5 |

5-150 |

35 |

235x145x340 |

7,7 |

Transpoket 1500 (Fronius) |

Австрия |

230 |

7,0 |

10-150 |

35 |

315x110x200 |

4,7 |

Piko 140 (EWM) |

Германия |

230 |

6,0 |

5-140 |

35 |

335x110x220 |

4,5 |

DC 140 («Технотрон») |

Россия |

220 |

6,9 |

10-140 |

35 |

310x120x215 |

4,0 |

Торус-200 (Тор) |

Россия |

220 |

5,0 |

40-200 |

40 |

115x185x280 |

5,0 |

Форсаж-125 (ГРПЗ) |

Россия |

220 |

4,0 |

40-125 |

40 |

330x142x245 |

6,7 |

Прогресс-130 («Электрик») |

Россия |

220 |

5,0 |

3-130 |

35 |

367x266x163 |

6,0 |

Адонис-2 («Корд») |

Россия |

220 |

5,1 |

35-160 |

60 |

165x360x370 |

14,5 |

ВДУЧ-1371 («Спецэлектромаш») |

Россия |

220 |

4,0 |

5-130 |

100 |

365x140x196 |

8,0 |

ВМЕ-120 («ПромЭл») |

Россия |

220 |

2,7 |

10-120 |

80 |

140x240x65 |

2,2 |

ВМЕ-140 («ПромЭл») |

Россия |

220 |

3,2 |

10-140 |

80 |

147x250x65 |

2,3 |

ВМЕ-160 («ПромЭл») |

Россия |

220 |

3,7 |

10-160 |

80 |

170x296x90 |

3,6 |

Сварочные свойства инверторных выпрямителей существенно лучше, чем у всех современных источников, и объясняется это высоким быстродействием инвертора. Если у других источников длительность переходного процесса не менее периода стандартного переменного тока, т.е. около 0,02 с, то у инверторного выпрямителя быстродействие характеризуется значениями 0,001 с и меньше. При механизированной сварке в углекислом газе инверторный выпрямитель способен обеспечить сложный алгоритм изменения тока с целью управления переносом электродного металла при длительности отдельных этапов цикла около 1 мс. Высокие динамические свойства инверторного выпрямителя проявляются и в случае программного управления процессом ручной дуговой сварки. В этом случае легко обеспечивается «горячий пуск» в начале сварки, быстрый переход от одного из заранее настроенных режимов к другому при попеременной сварке то нижних, то вертикальных швов, сварка пульсирующей дугой с регулируемой формой импульса и т.д.

Достоинства и недостатки инверторного источника тесно связаны друг с другом. Здесь энергия претерпевает по крайней мере 4 ступени преобразования. Тем не менее такой выпрямитель экономичен и весьма перспективен. Дело в том, что сердечник высокочастотного трансформатора имеет очень малые сечение и массу. Обычно сердечник весит почти в 10-20 раз меньше, чем сердечник трансформатора на 50 Гц. В целом выпрямитель также имеет замечательные массо-энергетические характеристики: 0,1-0,3 кг на 1 А сварочного тока и 4-8 кг на 1 кВт потребляемой мощности, т.е. весит в 3-5 раз меньше других выпрямителей. И все же инверторный выпрямитель дороже других источников, поэтому его рекомендуют использовать в тех случаях, где имеют значение малые масса и габариты — при сварке на монтаже, в быту, на ремонтных работах. В эксплуатации такой источник чрезвычайно экономичен. Его КПД не ниже 0,7. а иногда достигает 0,9. Главный недостаток инверторного выпрямителя заключается в чрезмерной сложности устройства и связанной с этим низкой надежности и ремонтопригодности.

К основным преимуществам инверторных источников можно отнести:

Экономия металла трансформаторного железа в 10 и более раз по сравнению с трансформатором 50 Гц.

Хорошие характеристики по массово-энергетическим показателям (0,1...0,2 кг/А, 4..8 кг/кВт).