- •Достоинства и недостатки мк в сопоставлении с конструкциями из других материалов. Современные области применения мк.

- •Механические свойства стали, химический состав, структура. Работа стали на статическую нагрузку.

- •Пластичность стали. Вязкое и хрупкое разрушение стали, хладноломкость стали. Концентрация напряжений. Усталостное разрушение.

- •Классификация сталей, применяемых в конструкциях. Условия выбора стали для конструкций.

- •Сортамент стальных профилей.

- •Расчёт мк по предельным состояниям. Коэффициенты методики расчёта по предельным состояниям.

- •Виды нагрузок. Расчётная и нормативная величины нагрузок. Сочетания нагрузок.

- •Виды соединений элементов мк. Сварные соединения, их достоинства и недостатки. Виды сварных швов и их работа под нагрузкой. Расчёт и конструирование сварных соединений.

- •Виды балок и области их применения. Работа стальных балок на изгиб. Подбор сечения прокатных балок, проверки.

- •Составные балки, их высота. Последовательность подбора и проверки сечения сварной балки.

- •Общая и местная устойчивость балок

- •Опорные части балок.

- •Компоновочные схемы балочных клеток. Виды сопряжений балок и колонн.

- •Работа колонны на центральное и внецентренное сжатие, понятие о гибкости, расчётные длины. Типы сечений сплошностенчатых и сквозных колонн.

- •Подбор сечения прокатной центрально-сжатой колонны.

- •Подбор сечения составной сплошной внецентренно-сжатой колонны, обеспечение местной устойчивости поясов и стенки.

- •Подбор сечения сплошной внецентренно-сжатой колонны, обеспечение местной устойчивости поясов и стенки.

Виды нагрузок. Расчётная и нормативная величины нагрузок. Сочетания нагрузок.

Постоянные нагрузки — собственная масса несущих и ограждающих конструкций, давление грунта, предварительное напряжение.

Временные длительные нагрузки — масса стационарного технологического оборудования, масса складируемых материалов в хранилищах, давление газов, жидкостей и сыпучих материалов в соответствующих емкостях и т.п.

Кратковременные нагрузки — нормативные значения нагрузок от снега, ветра, подвижного подъемно-транспортного оборудования, массы людей, животных и т.п.

Полезными обычно называют нагрузки, восприятие которых составляет целевое назначение сооружений, например, масса людей для пешеходного моста. Они могут быть как временными, так и постоянными, например, масса экспоната монументального выставочного сооружения является постоянной полезной нагрузкой для постамента. В этом же смысле для фундамента масса всех вышележащих конструкций представляет собой также полезную нагрузку.

Особые нагрузки — сейсмические воздействия, взрывные воздействия, нагрузки, возникающие в процессе монтажа конструкций, нагрузки, связанные с поломкой технологического оборудования и резким нарушением технологического процесса, воздействия, обусловленные деформациями основания в связи с коренными изменениями структуры грунта (замачивание просадочных грунтов, осадка грунтов в карстовых районах и над подземными выработками).

Виды соединений элементов мк. Сварные соединения, их достоинства и недостатки. Виды сварных швов и их работа под нагрузкой. Расчёт и конструирование сварных соединений.

Соединения применяются:

- болтовые

- сварные

Классификация сварки.

Сваркой называется процесс получения неразъемных соединений путем установления межатомных связей между соединяемыми элементами при их местном нагревании или пластической деформации или совместном действии того и другого, обеспечивающий необходимую прочность и пластичность сварного соединения.

По физическим признакам сварку классифицируют следующим образом:

по форме используемой энергии определяют класс сварки;

по виду источника энергии определят вид сварки.

По ГОСТ 19521—79 различают три класса сварки: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением: электродуговая, электрошлаковая, электронно-лучевая, плазменная, световая, газовая, термитная и др.

К термомеханическому классу относятся виды сварки, при которых используются тепловая энергия и давление: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, печная, кузнечная и др.

К механическому классу относятся виды сварки, производимые с использованием различны видов механической энергии и давления: холодная, взрывом, ультразвуковая, трением, магнитно-импульсная.

Кроме того, современные виды сварки подразделяются также по техническим и технологическим признакам.

Основная доля сварных соединений в строительстве выполняется электродуговой сваркой: ручной, механизированной и автоматической.

Основные типы сварных соединений и швов. Сварным соединением, как конструктивным элементом, называют участок конструкции, в которой отдельные ее элементы соединены с помощью сварки.

В сварное соединение входит сварной шов, прилегающая к нему зона основного Металла со структурными и другими изменениями в результате термического действия Сварки (зона термического влияния — ЗТВ) и примыкающие к ней участки основного металла. Сварным швом называют элемент сварного соединения, образовавшийся в результате кристаллизации жидкого металла сварочной ванны. Он определяет геометрическую форму, сплошность, прочность и другие свойства металла непосредственно в месте сварки.

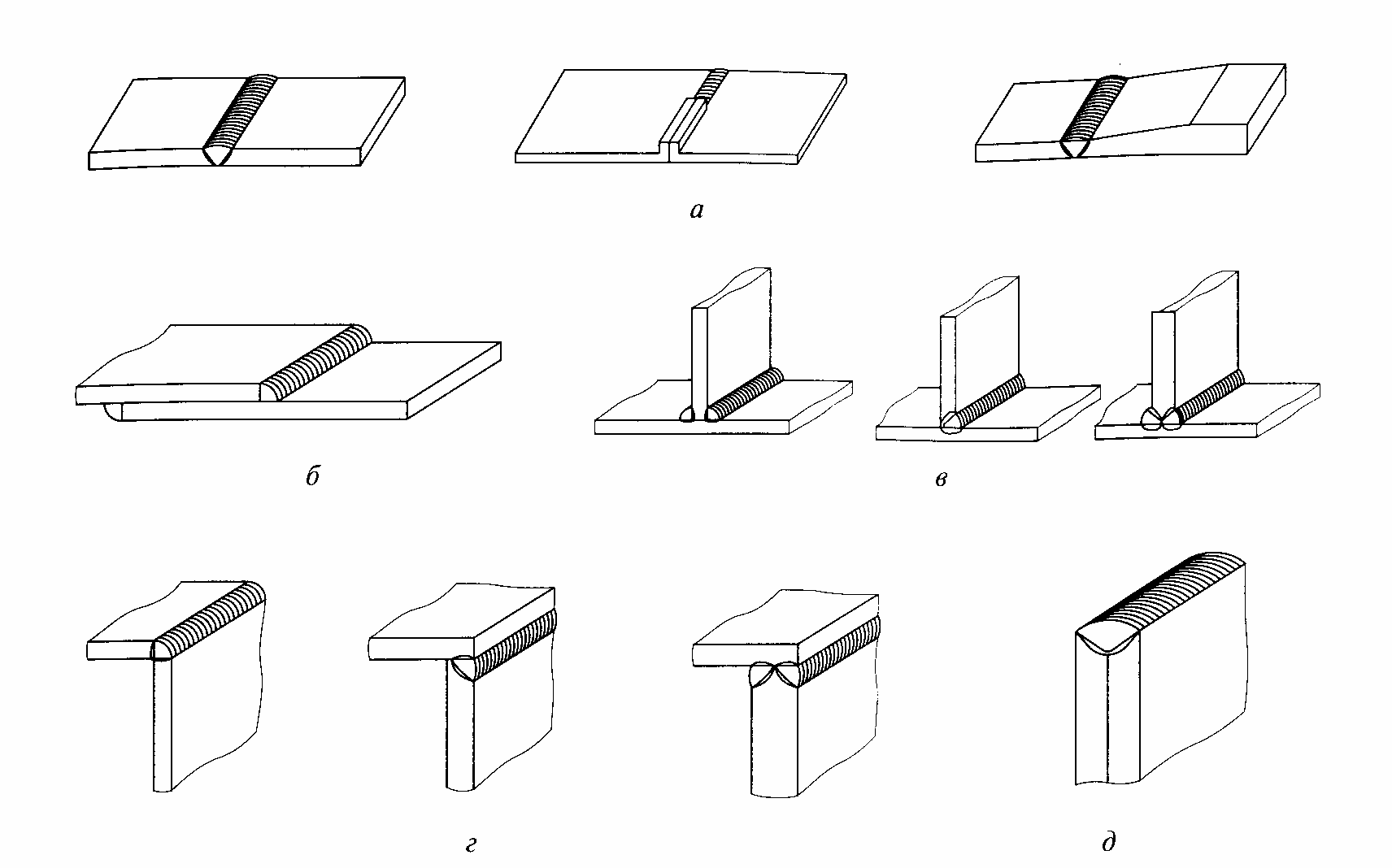

Сварные швы могут быть стыковыми и угловыми. Угловой шов — это шов углового, нахлесточного и таврового сварного соединения (рис. 4.13). Короткие швы, применяемые для фиксации взаимного расположения подлежащих сварке деталей, называются прихватками. Стыковые соединения являются наиболее распространенными, так как дают наименьшую концентрацию напряжений, а также высокую прочность при статических и динамических нагрузках. Они применяются при сварке в конструкциях из листового металла и при стыковке уголков, швеллеров, двутавров, труб и т.д.

По протяженности швы могут быть непрерывными и прерывистыми, цепными и шахматными, а по отношению к направлению действия усилий — фланговыми, лобовыми, комбинированными и косыми.

Сварка конструктивных элементов может выполняться в различных пространственных положениях в зависимости от конструкции узла (изделия) и технологии его изготовления.

Различают пять положений: нижнее, горизонтальное на вертикальной плоскости, вертикальное, потолочное и в «лодочку». Существующие способы сварки позволяют сваривать металл ограниченной толщины (при односторонней РДС — до 8 мм, при АДСф — до 20 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Скос кромок необходим для того, чтобы можно было проникнуть электродом в глубь шва и проварить металл по всему сечению. форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: зазор, притупление, угол скоса кромок. В скошенных кромках оставляют притупление, которое необходимо для предотвращения прожогов, легко образующихся при сварке кромок, скошенных без притупления.

По форме разделки кромок различают следующие основные типы швов: с отбортовкой кромок, без разделки кромок, односторонние и двусторонние; с разделкой кромок — односторонние и двусторонние.

Геометрическую форму сварного шва определяют три конструктивных размера: для стыкового шва — ширина шва, глубина проплавления и величина выпуклости сварного шва; для углового шва — ширина шва, глубина проплавления и катет сварного шва. Сварку больших толщин с разделкой кромок выполняют, как правило, многослойными швами. Они могут иметь разное количество слоев и проходов. Площадь поперечного сечения корневого шва определяются по эмпирической формуле:

![]()

а последующих — по формуле

где Fk и Fn — сечения корневого и последующих проходов, мм2; dэ — диаметр электрода, мм.

Рис. 4.13. Основные виды сварных соединений: а — стыковые; б — нахлесточные; в — тавровые; г — угловые; д — торцевые

Конструирование и работа сварных соединений

При проектировании сварных соединений необходимо учитывать их неоднородность, определяемую концентрацией напряжений, изменением механических характеристик металла и наличием остаточного напряженно-деформированного состояния.

Стыковые соединения (выполняемые с помощью стыковых швов). Хорошо сваренные встык соединения имеют весьма небольшую концентрацию напряжений от внешних сил, поэтому прочность таких соединений при растяжении или сжатии, в первую очередь, зависит от прочностных характеристик основного металла и металла шва. Различия разделки кромок соединяемых элементов практически не влияют на статическую прочность соединения и могут не учитываться.

Сварной шов в начале и в конце, как правило, насыщен дефектами (в силу неустановившегося теплового режима сварки), поэтому начало и конец шва следует выводить на технологические планки; после окончания сварки и остывания шва эти планки удаляются. В случае невозможности вывести концевые участки шва на технологические планки расчетная длина шва (с учетом дефектных участков) будет меньше его фактической длины (меньше на 2t, где t — толщина соединяемых элементов).

Гарантировать допустимые величину и число дефектов в сварном соединении на любом его участке затруднительно, поэтому необходим контроль качества соединения

Практика эксплуатации сварных конструкций показывает, что наклон шва 60° к оси элемента гарантирует достаточную прочность соединения. Стыковой шов, работающий в условиях сжатия, может быть прямым, и требование проверки физическими методами контроля для него необязательно, так как сжимающие напряжения тормозят развитие разрушения и наличие дефектов становится менее опасным. В этом случае при статических нагрузках можно ограничиться визуальным осмотром поверхности.

При сварке встык элементов разной ширины следует делать скосы на элементе большей ширины для снижения концентрации напряжений, при сварке же встык элементов разной толщины на элементе большей толщины делают скосы. Без скосов нормами на изготовление разрешается сваривать элементы, толщины которых отличаются не более чем на 4 мм. Скос требуется не только для снижения концентрации напряжений при стыковании элементов с большим различием толщин, но и во избежание возможности прожога элемента малой толщины, а также образования закалочной структуры в элементе большой толщины. Для более равномерного провара по толщине элемента в стыковых швах необходимо делать подварку корня шва

Соединения, выполненные с помощью угловых швов. С помощью угловых швов выполняются различные виды соединений в металлических конструкциях: тавровые, в угол, нахлесточные.

Соединения внахлестку выполняются угловыми швами; они могут быть как фланговыми, так и лобовыми.

Фланговые швы, расположенные по кромкам прикрепляемого элемента параллельно действующему усилию, вызывают большую неравномерность распределения напряжений по ширине соединения. Неравномерно работают они и по длине, так как помимо непосредственной передачи усилия с элемента на элемент концы шва испытывают дополнительные усилия вследствие разной напряженности и неодинаковых деформаций соединяемых элементов.

В соответствии с характером передачи усилий фланговые швы работают одновременно на срез и изгиб. Разрушение шва обычно начинается с конца и может происходить как по металлу шва, так и по металлу границы сплавления, особенно если наплавленный металл прочнее основного.

Лобовые швы передают усилия достаточно равномерно по ширине элемента, но крайне неравномерно по толщине шва вследствие резкого искривления силового потока при переходе усилия с одного элемента на другой. Особенно велики напряжения в корне шва. Уменьшение концентрации напряжений в соединении может быть достигнуто плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца, увеличением пологости шва (например, шов с соотношением катетов 1:1,5), применением вогнутого шва и увеличением глубины проплавления. Эти приемы уменьшения концентрации напряжений в соединении особенно желательно применять в конструкциях, работающих на переменные нагрузки и при низкой температуре.

Разрушение лобовых швов от совместного действия осевых, изгибных и срезывающих напряжений, возникающих при работе соединения, происходит аналогично разрушению фланговых швов по одному из двух сечений (по металлу шва или по металлу границы сплавления).

Расчет сварных соединений

При расчете сварных соединений прежде всего необходимо учитывать вид соединения, способ сварки (автоматическая, полуавтоматическая, ручная) и сварочные материалы, соответствующие основному материалу конструкции.

Расчет стыковых сварных соединений. Расчет стыковых сварных соединений при действии осевой силы N, проходящей через центр тяжести соединения, выполняют по формуле

![]()

где t — наименьшая из толщин соединяемых элементов; /w — расчетная длина, равная полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка; Rwy — расчетное сопротивление стыковых сварных соединений по пределу текучести; γс — коэффициент условия работы.

При расчете сварных стыковых соединений элементов из стали с отношением RJyu> Ry, эксплуатация которых возможна и после достижения металлом предела текучести, а также в конструкциях из стали с пределом текучести Run> 440 Н/мм2 вместо исследует принимать Rwu/yu, т.е. считать достижение предельного состояния по временному сопротивлению металла шва. Усиление шва и концентрация напряжений в стыковом соединении в расчете не учитываются ввиду их незначительного влияния.

![]()

В отдельных случаях, когда необходимо снизить напряжение, например при вибрационной нагрузке, приходится рассчитывать и косые швы. Разложив действующее усилие на перпендикулярное оси шва и действующее вдоль шва, находим:

перпендикулярно шву

![]()

вдоль шва

![]()

Где

![]() —

расчетная

длина косого шва.

—

расчетная

длина косого шва.

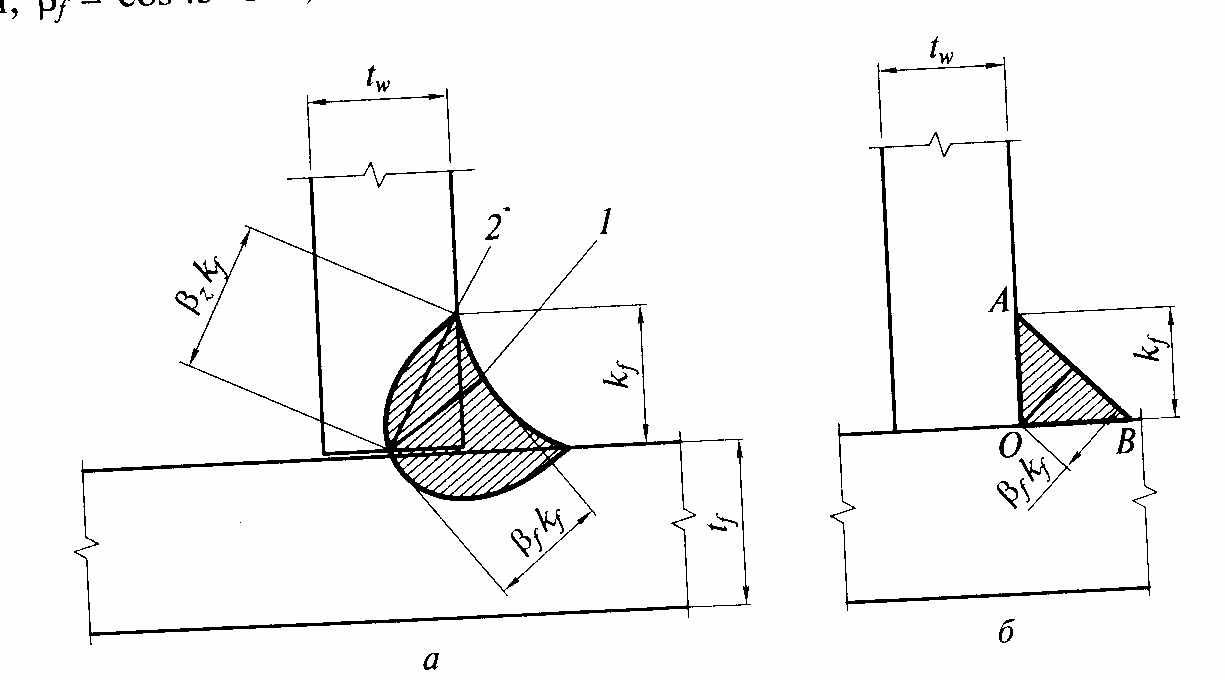

Расчет соединений с угловыми швами. Разрушение сварных соединений с угловыми лобовыми и фланговыми швами возможно как по металлу шва, так и по металлу границы сплавления. В соответствии с этим расчет сварного соединения при действии силы N, проходящей через центр тяжести соединения, следует выполнять по одному из двух сечений: сечению 1 по металлу шва и сечению 2 — по металлу границы сплавления (рис. 4.32) в зависимости от того, какое сечение более опасно. Несмотря на то что угловые швы работают всегда в условиях сложного напряженного состояния, характер их разрушения показывает, что доминирующим напряжением является срезывающее. Поэтому технические нормы и правила допускают производить расчет на сРез, названный условным срезом.

Рис. 4.32. Расчетные сечения шва.

а — при глубоком проплавлении; б — при треугольной расчетной схеме; 1 — по металлу шва.

2 — по металлу границы сплавления

Расчетная

площадь сечения шва при разрушении по

металлу шва

![]() ,

при

Разрушении по металлу границы сплавления

,

при

Разрушении по металлу границы сплавления

![]() .

.

Если

![]() <

1, то расчетным сечением является сечение

по металлу шва и напряжение:

<

1, то расчетным сечением является сечение

по металлу шва и напряжение:

![]()

Если > 1, то проверка прочности соединения выполняется по металлу границы сплавления, тогда

![]()

где N — усилие, проходящее через центр тяжести соединения; lw, — расчетная длина шва в сварном соединении, равная суммарной длине всех его участков за вычетом 1 см; βf и βz — коэффициенты, учитывающие проплавление металла при сварке.

При расчете сварного соединения с угловыми швами на одновременное действие продольной силы N, поперечной силы Q и момента М должны быть также выполнены условия:

![]()

где τf и τя - напряжения в расчетной точке сечения сварного соединения соответственно по металлу шва и металлу границы сплавления, определяемые по формуле

![]()

Болтовые соединения. Типы болтов и болтовых соединений, их работа под нагрузкой. Особенности работы высокопрочных болтов с натяжением. Расчёт и конструирование болтовых соединений на «обычных» и высокопрочных болтах.

Однако болтовые соединения более металлоемки, чем сварные, так как имеют стыковые накладки, а отверстия для болтов ослабляют сечения элементов. Последнее частично компенсируется допущением упругопластической работы элементов и введением соответствующего коэффициента условий работы, а для элементов стыка на высокопрочных болтах - уменьшением фактического ослабления за счет передачи части действующего усилия трением между соединяемыми элементами за пределами ослабленного сечения.

В строительных конструкциях применяются болты грубой, нормальной и повышенной точности, высокопрочные, самонарезающие и фундаментные (анкерные). Болт для соединения конструкций имеет головку, гладкую часть стержня длиной на 2 — 3 мм меньше толщины соединяемого пакета и нарезную часть стержня, на которую надевается шайба и навинчивается гайка

Болты грубой точности (класс точности С) и нормальной точности (класс точности В) различаются допусками на отклонения диаметра болта от номинала. Для болтов грубой и нормальной точности отклонения диаметра могут достигать соответственно 1 и 0,52 мм (для болтов db< 30 мм). Изготавливают болты из углеродистой стали горячей или холодной высадкой, иногда с последующей термообработкой.

Болты класса точности А ставят в отверстия, просверленные на проектный диаметр в собранных элементах, продавленные по кондукторам в отдельных элементах или просверленные на меньший диаметр с последующей рассверловкой до проектного диаметра в собранных элементах.

Диаметр отверстия для таких болтов не должен отличаться более чем на 0,3 мм от диаметра болта. Плюсовой допуск для диаметра болтов и минусовой допуск для отверстия не разрешаются. Поверхность ненарезанной части болта обтачивают до строго цилиндрической формы.

Болты класса точности С и В целесообразно применять в условиях монтажа.

Высокопрочные болты изготавливают из легированной стали. Готовые болты подвергают термической обработке. Высокопрочные болты являются болтами нормальной точности. Их ставят в отверстия большего диаметра, чем болт. Обычно их гайки затягивают тарировочным ключом, позволяющим создавать и контролировать силу натяжения болтов. Большая сила натяжения болта позволяет плотно стягивать соединяемые элементы и обеспечивает монолитность соединения. При действии на такое соединение Сдвигающих сил между соединяемыми элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга. Высокопробный болт, работая на осевое растяжение, обеспечивает передачу сил сдвига трением между соединяемыми элементами, именно поэтому подобное соединение часто называют фрикционным.

Чтобы соединение с накладками с двух сторон работало надежно, необходима строго одинаковая толщина соединяемых элементов, так как даже при небольшой разнице толщин не удается добиться плотного прилегания элементов и силы трения, а следовательно, и несущая способность болта резко уменьшаются.

Самонарезающие болты отличаются от обычных наличием резьбы полного специального профиля на всей длине стержня для завинчивания в ранее образованные отверстия соединяемых деталей. Материалом для них служит термоупрочненная сталь. Обычно они имеют диаметр db = 6 мм и применяются для прикрепления профилированного настила к прогонам и элементам фахверка. Преимущество таких болтов проявляется при возможности доступа к конструкции только с одной стороны. Фундаментные (анкерные) болты служат для передачи растягивающих усилий от колонн на фундамент.

В строительных конструкциях используются болты различных классов прочности. Класс прочности болтов обозначается цифрами от 4.6 до 10.9

Виды болтовых соединений. Различают несколько видов болтовых соединений. По числу поставленных болтов они подразделяются на одноболтовые и многоболтовые, а по характеру передачи усилия в соединении от одного элемента к другому — на несдвигоустойчивые и сдвигоустойчивые (фрикционные). В несдвигоустойчивых соединениях сила затяжки гайкой не контролируется и считается, что усилие не передается через трение поверхностей соединяемых элементов. В соединениях же сдвигоустойчивых сдвигающие силы передаются трением между соединяемыми элементами и учитываются при проектировании соединений. В соединениях без контролируемого натяжения могут использоваться болты различных классов прочности, в том числе и высокопрочные. В расчетах таких соединений учитываются сопротивления растяжению, смятию и срезу без учета сил трения.

Болтовые соединения на высокопрочных болтах с контролируемым натяжением могут быть как фрикционными, так и фрикционно-срезными (часть усилия передается через трение поверхностей соединяемых элементов, а часть — через смятие, как при неконтролируемом натяжении).

Результаты исследований показывают, что наиболее экономичным является фрикционно-срезное соединение. Однако в практике строительства такие соединения применяются весьма редко, во-первых, из-за сложности точного учета распределения усилия между частью, передаваемой путем трения, и частью, передаваемой при работе на смятие соединяемых элементов, и, во-вторых, из-за возможной неупругой деформации соединения, недопустимой для большинства сооружений, особенно статически неопределимых.

Типы болтовых соединений. Различают две конструктивные разновидности соединений — стыки и прикрепления элементов друг к другу.

Стыки листового металла осуществляют двусторонними или односторонними накладками. Двусторонние накладки, обеспечивающие симметричную передачу усилия, предпочтительнее. Стыки с односторонней накладкой дают эксцентричное соединение, в котором силовой поток отклоняется от своего первоначального направления, при этом возникают изгибающие моменты и необходимое по расчету число болтов увеличивается в этом случае на 10%. При соединении листов неодинаковой толщины накладками разницу их толщин компенсируют постановкой прокладок, причем число болтов, работающих через прокладку, должно быть также увеличено на 10% против расчетного.

Стыки профильного металла выполняют накладками: уголки — уголковыми или листовыми, двутавры и швеллеры — листовыми. Благодаря значительной жесткости самого соединяемого профиля эксцентриситет прикрепления накладок слабо сказывается на работе соединения, в связи с чем число болтов по сравнению с расчетным не увеличивается.

Прикрепление элементов осуществляют внахлестку. Для работы соединения предпочтительнее симметричное прикрепление элементов с двух сторон.

При конструировании болтовых соединений следует стремиться к применению болтов одного диаметра в пределах каждого конструктивного элемента и к наименьшему числу диаметров болтов во всем сооружении. Наибольшее применение находят в конструкциях средней мощности болты диаметром dh = 20... 24 мм, а в тяжелых конструкциях — диаметром db = 24...30 мм.

Болтовые соединения без контролируемого натяжения болтов.

Расчет одноболтовых соединений

В соединениях на болтах с грубой, нормальной и.повышенной точностью (с неконтролируемой силой затяжки гайки) сила стягивания пакета болтами не определена и в большинстве случаев недостаточна для полного восприятия этих сил.

Расчет ведут исходя из возможного вида разрушения соединения по срезу болта при толстых соединяемых листах или по смятию поверхности отверстия при тонких листах. Расчетное усилие, воспринимаемое одним болтом на срез,

![]()

где Rbs, — расчетное сопротивление материала болта на срез, кН/см2; А = πd2/A = 0,785d2 — площадь сечения стержня болта (по ненарезанной части); ns — число расчетных срезов одного болта; γь — коэффициент условия работы соединения, γс— коэффициент условия работы конструкции.

Расчет болтового соединения на смятие носит условный характер, так как в местах передачи усилия с болта на соединяемые листы развивается сложное напряженное состояние.

Расчетное усилие, которое может быть воспринято одним болтом по смятию элементов, рассчитывается по формуле

![]()

где Rbp - расчетное сопротивление материала соединяемых элементов на смятие (материал стержня, как правило, имеет большее значение расчетного сопротивления на смятие, чем материал соединяемых элементов); Σt — наименьшая суммарная толщина элементов, сминаемых в одном направлении; γь — коэффициент условия работы соединения; γс — коэффициент условия работы конструкции.

Если внешняя сила, действующая на соединение, направлена параллельно продольной оси болтов, то они будут работать на растяжение. При статической работе такого соединения качество отверстий и поверхности болта не играют роли и болты нормальной и повышенной точности работают на растяжение одинаково. Таким образом, прочность соединения определяется прочностью материала болтов на растяжение.

В фундаментных болтах снижение расчетных сопротивлений материала болтов по сравнению с номиналом объясняется еще и тем, что степень натяжения смежных болтов базы колонны в процессе монтажа колонны может быть различна, а потому в действительности возможна некоторая перегрузка отдельных болтов. Усилие, которое может быть воспринято одним болтом, определяют по формуле

![]()

Rbt - сопротивление материала стержня болта на растяжение; Аbn — площадь сечения болта нетто с учетом нарезки; γb— коэффициент условия работы соединения; γb = 1; γс — коэффициент условия работы конструкции.

Расчет многоболтовых соединении

При расчете многоболтовых соединений без контролируемого натяжения коэффициент условия работы соединения γb при работе на срез и смятие учитывает качество обработки поверхности отверстия и расположение отверстий для болтов в соединяемых элементах.

Число болтов п в соединении при действии сдвигающей силы N, приложенной в тяжести соединения, определяют, предполагая работу всех болтов одинаковой:

![]() ,

,

Nbmin — наименьшее из значений расчетного усилия (на срез или смятие) для одного болта.

Фрикционные соединения на высокопрочных болтах.

В болтовых соединениях всегда возникают силы трения между соприкасающимися поверхностями в результате стягивания элементов соединения болтами. Однако в том случае, когда сила натяжения болта не контролируется, трение при расчете соединения не учитывается, а соединение, в том числе и соединение, выполненное на болтах из материала высокой прочности (соединение на высокопрочных болтах с неконтролируемым натяжением болтов) рассчитывается на срез и смятие как обычное болтовое соединение.

Фрикционное соединение на высокопрочных болтах — это соединение с контролируемым натяжением болтов.

Силы трения, возникающие в соединении на соприкасающихся поверхностях от натяжения болтов и воспринимающие сдвигающие силы, определяются в зависимости от прочности стержня болта и характера обработки соприкасающихся поверхностей Решающее значение в работе такого соединения имеет сила натяжения болта. Считают что эта сила равна расчетному усилию высокопрочного болта на растяжение:

![]()

где Р — осевое усилие натяжения; Rbh — расчетное сопротивление растяжению материала высокопрочного болта, Rbh = 0.7Rbun, Rbun — наименьшее временное сопротивление материала болта растяжению; Abn — площадь поперечного сечения болта нетто, определяемая по стандарту.

Расчетное усилие Qbh, которое может быть воспринято каждой плоскостью трения соединяемых элементов, стянутых одним высокопрочным болтом (одним болтоконтактом), определяют по формуле

![]()

где γb — коэффициент условия работы болтового соединения; μ — коэффициент трения; γh - коэффициент надежности

При действии продольной силы N число высокопрочных болтов в соединении п определяют по формуле

![]()

где к — число плоскостей трения; γс— коэффициент условия работы конструкции.