- •1. Основное кинетическое уравнение массопередачи. Коэффициент массопередачи и движущая сила процесса.

- •2. Движущая сила моссообменного процесса при нелинейной равновесной зависимости. Число единиц переноса и его физический смысл.

- •3. Выражение для средней движущей силы и числа единиц переноса при линейной равновесной зависимости.

- •4. Модифицированные уравнения массопередачи. Число единиц переноса. Высота эквивалентная единице переноса.

- •5. Материальный баланс массообменного процесса. Рабочая линия массообменного процесса.

- •6. Массообмен в системах без твердой фазы. Молекулярная и конвективная диффузия.

- •7. Дифференциальные уравнения молекулярной и конвективной диффузии. Числа подобия диффузионных процессов, их физический смысл.

- •8. Молекулярная диффузия. Первый закон Фика. Коэффициент диффузии и его физический смысл.

- •9. Уравнение Щукарева. Коэффициент массоотдачи и его физический смысл. Сопоставление с коэффициентом массопередачи.

- •10. Выражения коэффициента массопередачи через коэффициенты массоотдачи.

- •11. Равновесие в системах газ-жидкость. Закон Генри. Уравнение равновесной зависимости. Влияние давления и температуры на абсорбцию.

- •12. Равновесие в процессах пар-жидкость для идеальных смесей. Закон Рауля. Диаграммы t-X,y и y-X.

- •13.Принципиальная схема противоточной абсорбции и графическое изображение процесса.

- •14.Принципиальная схема абсорбции с рециркуляцией жидкости и графическое изображение процесса.

- •15. Схема ректификационной установки непрерывного действия. Материальный баланс ректификационной колонны. Флегмовое число.

- •16.Уравнение рабочих линий процесса ректификации для непрерывно действующей ректификационной колонны. Минимальное и оптимальное флегмовое число.

- •17.Изображение рабочих линий ректификации в диаграмме y-X.

- •18.Влияние флегмового числа на размеры ректификационной колонны и расход тепла при ректификации. Оптимальное флегмовое число.

- •19.Схема периодически действующей ректификационной установки. Рабочие линии процессов с переменным и постоянным флегмовым числом.

- •20.Схема периодически действующей ректификационной установки. Изображение процесса в y-X диаграмме при постоянном составе дистиллята.

- •21.Тепловой баланс процесса ректификации.

- •22.Построение кинетической кривой и определение реального числа тарелок.

- •23. Порядок расчета ректификационной тарельчатой колонны.

- •27.Непрерывная противоточная экстракция .Материальный баланс.Графическое изображение процесса.

- •28. Ступенчатая противоточная экстракция. Принципиальная схема. Графическое изображение процесса.

- •29. Многократная экстракция с противотоком растворителя.

- •30. Массопередача в системах с твердой фазой. Массопроводность. Дифференциальные уравнения массопроводности.

- •Процесс сушки. Технические способы проведения процесса. Виды связи влаги с материалом.

- •32.Основные способы сушки. Материальный баланс конвективной сушки.

- •33.Диаграмма состояния влажного воздух (диаграмма Рамзина).

- •34.Изображение в диаграмме н-х процессов изменения параметров влажного воздуха: температура точки росы, охлаждение, нагревание, смешение.

- •36. Тепловой баланс воздушной сушки. Уравнение рабочей линии процесса сушки.

- •37. Параметры, влияющие на процесс сушки. Способы интенсификации сушки.

- •38. Сушка с многократным промежуточным подогревом воздуха. Принципиальная схема. Изображение в н-х диаграмме.

- •39. Сушка с частичным возвратом отобранного воздуха. Принципиальная схема. Изображение в н-х диаграмме.

- •40. Сушка с замкнутой циркуляцией сушильного агента. Принципиальная схема. Изображение в н-х диаграмме.

- •41. Процесс адсорбции. Динамическая и статическая активность адсорбентов. Условия, влияющие на проведение процесса адсорбции.

- •42. Физическая сущность процесса адсорбции. Адсорбенты. Условия, способствующие протеканию процесса адсорбции.

- •43. Ионообменные процессы – основные закономерности, область применения. Регенерация ионитов.

- •44. Кристаллизация. Основные способы проведения кристаллизация. Равновесие в процессах кристаллизации.

- •45. Мембранные процессы. Классификация мембранных процессов в зависимости от их механизма. Область применения.

- •46. Влияние различных параметров на селективность и проницаемость мембран.

- •47. Материальный и тепловой баланс изогидрической кристаллизации

- •48. Материальный и тепловой баланс кристаллизации с удалением части растворителя (это изотермическая кристаллизация).

18.Влияние флегмового числа на размеры ректификационной колонны и расход тепла при ректификации. Оптимальное флегмовое число.

R=Rраб, 1-2’’’-3, соотвествует работе заводской ректификационной аппаратуры. B’=xp/(Rраб+1), Rраб=Rопт

R=GR/Gp – то кол-во флегмы, которое необходимо возвратить в колонну, чтобы получить 1кг дистиллята.

Поскольку проведение ректификации связано с испарением жидкости и соответствующими затратами тепла, можно сформулировать одно из важнейших правил ректификации: с уменьшением флегмового числа и, следовательно, затрат тепла на проведение процесса уменьшается движущая сила, и наоборот.

Оптимальное(рабочее) флегмовое число можно найти, исходя из минимального объема колонны.

Количество пара, проходящего через ректификационную колонну, равно VP= GP(R+1)/(3600*pG), где VP- объемная скорость пара в колонне, м3/с; pG- плотность смеси ,кг/м3; GP- количество дистиллята, кг/ч

Сечение колонны при заданной скорости пара и GP является величиной, пропорциональной (R+1) (R+1~ GD ~fa), а высота аппарата пропорциональна числу единиц переноса(my~H). Следовательно, произведение mx(R+1) ~Va пропорционально рабочему объему аппарата.

Порядок определения Rопт:

1. Строится диаграмма х-у.

2.На этой же диаграмме строится большее количество рабочих линий с различными R в пределах от Rmin до R∞.

3. Для каждого R определяется my. Rn→ myn

4. Строится график (R+1) my от R и определяется Rопт

R+1~ GD ~fa, my~H(высота колонны пропорциональна числцу единиц переноса), (R+1)my~Va

Минимальное флегмовое число соответствует бесконечно высокой колонне. С увеличением флегмового числа движущая сила массопередачи возрастает и требуемая высота колонны уменьшается. При R=∞ нужна колонна наименьшей высоты. Таким образом, в отношении размеров колонны выгодно работать с большим флегмовым числом. В то же время с увеличением R возрастает расход тепла. Наивыгоднейшее флегмовое число, при котором общие затраты минимальны, может быть найдено путем технико-экономических расчетов. Обычно принимают значение рабочего флегмового числа от R=1,2Rmin до R=2,5Rmin.

19.Схема периодически действующей ректификационной установки. Рабочие линии процессов с переменным и постоянным флегмовым числом.

Периодически действующие ректификационные установки подразделяют на установки, работающие в условиях режима постоянной флегмы, и установки, работающие в условиях, обеспечивающих постоянный состав дистиллята.

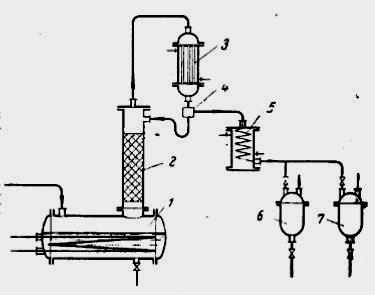

Принципиальная схема ректификационной установки периодического действия:

1-куб;2-ректификационная колонна;3-дефлегматор;4-разделительный стакан;5-холодильник;6,7-сборники.

Исходная смесь загружается в куб 1, где нагревается до температуры кипения и испаряется. Пары проходят через ректификационную колонну 2, взаимодействуя в противотоке с жидкостью, возвращаемой из дефлегматора 3. В дефлегматоре богатые легколетучими компонентами пары конденсируются и конденсат поступает в делитель потока 4. Часть жидкости из делителя потока направляется на орошение ректификационной колонны, а другая часть- дистиллят- проходит через холодильник 5 и направляется в сборник 6 и 7.

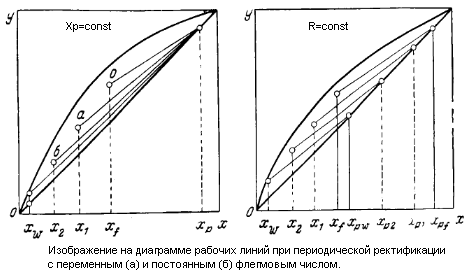

Т.к. флегмовое число не изменяется R=const (рис б), то угловой коэффициент рабочей линии остается без изменения, и все рабочие линии параллельны между собой. Точки пересечения рабочих линий с диагональю соответствуют составам дистиллята, который изменяется от хр1( в начальный момент) до хр2( в конечный момент). В начале процесса концентрация легко летучего компонента в кубовой жидкости xf, а дистиллята xд. По мере течения процесса концентрация кубовой жидкости уменьшается, принимая значения x1,x2…до xW. Число единиц переноса при всех положениях рабочей линии остается одинаковым.

Данный процесс для малотоннажных производств имеет преимущество даже по сравнению с процессами непрерывной ректификации и состоит в том, что разделение смесей из любого числа компонентов возможно из одного ректификационного аппарата. Хр (дистиллят) уменьшается – это плохо. Когда Хр подойдет очень близко к Xf – процесс прекращается.

Чтобы предотвратить изменение состава дистиллята в ходе процесса ректификации, надо увеличивать флегмовое число. При этом точка пересечения рабочих линий с диагональю остается неподвижной, а рабочая линия поворачивается около этой точки в соответствии с изменением величины R. При R≠const. По мере отгонки легко летучего компонента концентрация жидкости в кубе будет уменьшаться от xf до xw, проходя промежуточные х1, х2… Число единиц переноса для всех положений рабочей линии одинаково. Флегмовое число непрерывно изменяется от минимального в начале процесса и до максимального в конце. Выход очень маленький, R очень большое, процесс прекращается.

Сборники 6 и 7 необходимы для отбора разных фракций с разной концентрацией. Более удобен процесс с Хр=const. Но с R=const – процесс более простой.