Инфа по метрологии / альбом заданий

.docФедеральное агентство по образованию РФ

ГОУ ВПО Кубанский государственный технологический университет

Кафедра систем управления и технологических комплексов

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

АЛЬБОМ

заданий по курсу:

«Метрология, стандартизация и сертификация»

Для студентов всех форм обучения специальностей

12.01 – Технология машиностроения

12.02 – Металлорежущие станки и инструменты

22.03.01 – Автоматизация технологических процессов и производств

Краснодар 2006

Составитель: канд. техн. наук, доц. В.А. Плаксин

УДК 621.753.1-621.753.2

Альбом заданий по

курсу: "Метрология, стандартизация

я сертификация"

для студентов всех

форм обучения специальностей:

12.01 - Технология машиностроения,

12.02 - Металлорежущие ставки и инструменты,

22.03.01 - Автоматизация технологических процессов и производств.

/ Сост. В.Л.Плаксин. Кубан. гос. технол. ун-т, кафедра систем управления технологических комплексов. - Краснодар: Изд-во КубГТУ, 2006.-24 ст.

Ил. 10, Табл. 10, Библиогр.: 7 назв.

Представлены наиболее распространенные в машиностроении сопряжения и узлы. В процессе анализа характера сопряжения студент назначает посадки. Работа предназначена для усвоения и закрепления теоретического материала.

Печатается по решению Редакционно-издательского совета университета.

Рецензенты: канд. техн. наук, доц. кафедры СУиТК Ю.В.Трухан;

Генеральный директор ЗАО "СКБАЛМС" Н.И. Суханосов;

1 ЗАДАНИЕ НА КУРСОВУЮ РАВОТУ ПО КУРСУ

«МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ»

Преподаватель индивидуально выдает задание студентам всех форм обучения. В отдельных случаях студентам заочной формы обучения разрешается выбирать задание согласно своему шифру: вариант - по последней цифре (ноль заменяется цифрой 10), номер строки - по последней цифре шифра, вопрос по стандартизации - по последней цифре шифра.

Согласно данным; своего варианта необходимо выполнить следующую работу:

-

рассчитать и выбрать по ГОСТу посадки для гладких цилиндрических соединений. Расчет посадок с натягом или с зазором выполнить с применением ЭВМ /1, 2, 5/;

-

для одной из переходных посадок определить вероятность получения соединений с натягам или с зазором с вероятностью 0,9973 и вычертить кривую нормального распределения /1, 2/;

3) построить схему расположения полей допусков гладких предельных калибров (рабочих) для контроля вала и отверстия одного из соединений п.1 (по своему выбору): дать эскизы калибров, указать на них исполнительные размеры, шероховатости и маркировку /1, 2/;

-

рассчитать и выбрать посадки по ГОСТу дня внутреннего и наружного колец подшипников качения, построить схемы расположения полей допусков для посадочных поверхностей колец и самих колец /1, 2/;

-

вычертить узел, для которого составляется размерная цепь (по своему выбору), дать ее в графическом изображении и по допуску замыкающего звена, определять допуски и отклонения составляющих звеньев (обратная задача). По допускам составляющих звеньев определить допуск и отклонения замыкающего звена (прямая задача). Обе задачи решить теоретико-вероятностным методом и методом максимума и минимума /1, 2/;

-

обосновать и выбрать в зависимости от заданных условий посадки для шпоночных и шлицевых соединений и вычертить для них схемы расположения полей допусков. Дать сечение шлицевого (шпоночного) соединения. Назначить средства контроля /1, 2, 3/;

-

для одного резьбового соединения (по своему выбору) определить номинальные размеры и предельные отклонения по всем диаметрам, построить схемы расположения полей допусков. Дать условное обозначение резьбы на чертежах /1, 2, 3/;

8) для зубчатого колеса, на которое вычерчивается рабочий чертеж, обосновать и выбрать комплекс контролируемых параметров /1, 2, 3/;

9) выполнить рабочие чертежи вала и зубчатого колеса согласно заданию /2, 3/;

10) вычертить в масштабе сборочную единицу узла, поставить на ней рассчитанные и выбранные посадки /2, 3/.

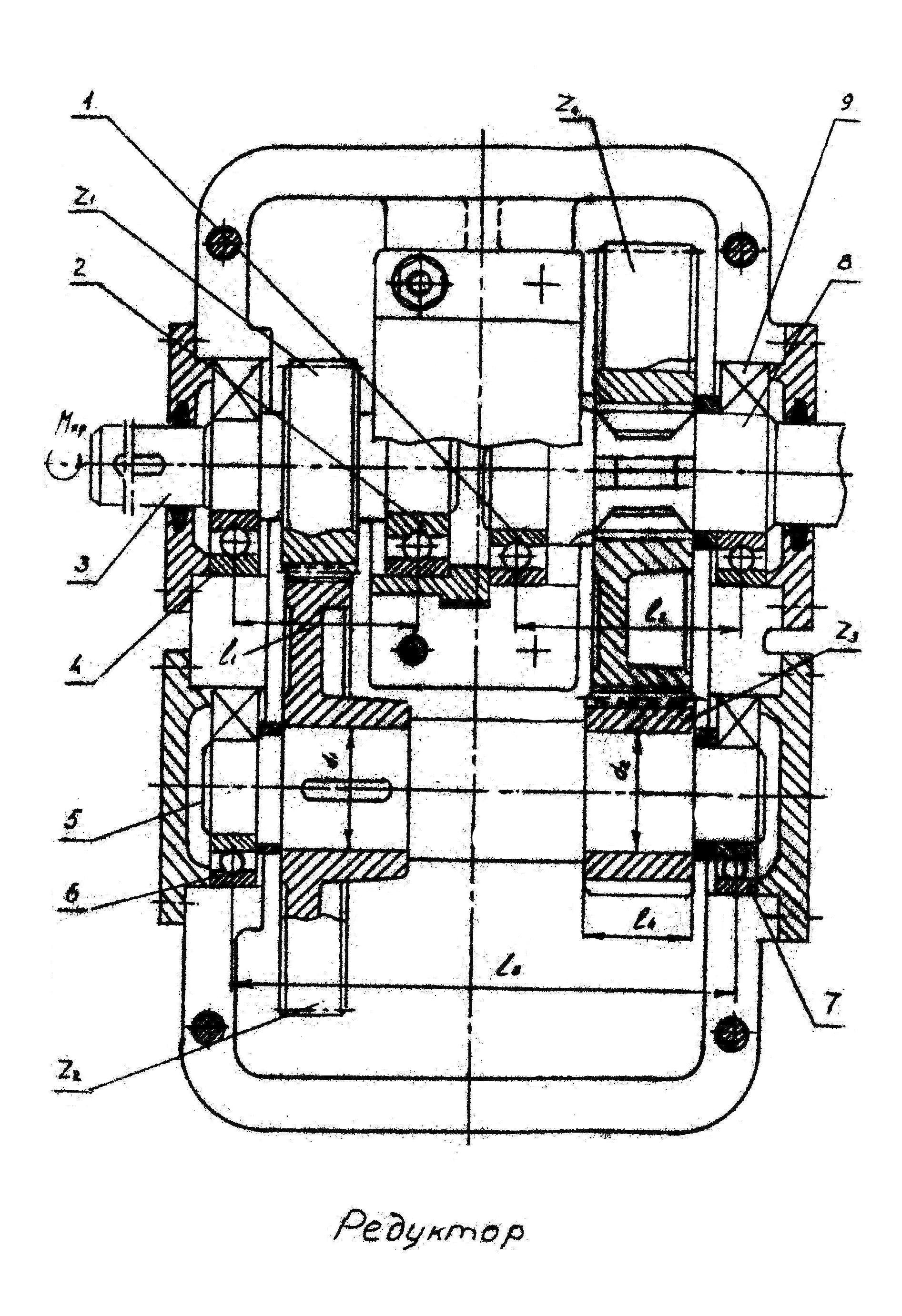

Рис.1

Таблица 1 – Основные параметры для расчетов и выбора посадок

|

Задание |

Крутящий момент, Мкр |

Мате-риал |

Параметры зубчатых пар |

Расстояние |

Диаметр соединения |

Номер и класс точности подшипников |

Номер и класс точности подшипников |

Шпоночное соединение вала 5 с шестер. Z2 вхh |

Номер и класс точности подшипника |

Шлицевое соединение вала 8 с шестер. Z4 |

Термообработка шлицев |

Частота вращения вала 3 |

Динамическая вязкость |

Вычертить рабочие чертежи деталей |

Провести контроль |

Вид производства |

|||||||||||

|

Число зубьев |

Модуль, m |

Степень точности |

|||||||||||||||||||||||||

|

Шестер Z2 Z3 Z4 |

Валов 3, 5, 8 |

||||||||||||||||||||||||||

|

Z1 |

Z2 |

Z3 |

Z4 |

l1 |

l2 |

l3 |

l4 |

d2 |

d4 |

||||||||||||||||||

|

вал |

шест |

||||||||||||||||||||||||||

|

|

Н м |

|

|

|

|

|

|

мм |

|

мм |

мм |

мм |

мм |

мм |

мм |

2,4 |

6,7 |

мм |

1,9 |

ZxdxD |

|

рад /с |

Па с |

|

|

||

|

1 |

175 |

Для четных – сталь 45Х, для нечетных – сталь 40 |

Для четных – сталь 45, для нечетных – сталь 30 |

25 |

40 |

12 |

53 |

2 |

8-А |

43 |

49 |

110 |

28 |

22 |

24 |

Р302 |

Р5-1204 |

6х7 |

Р304 |

6х21х25 |

Для четных – закалка, для нечетных - нет |

96 |

0,018 |

3 |

Z2 |

d1H |

Для четных – серийное, для нечетных - единичное |

|

2 |

190 |

23 |

84 |

47 |

60 |

2,5 |

8-Б |

40 |

45 |

106 |

25 |

28 |

30 |

Р303 |

Р5-1205 |

8х7 |

Р305 |

6х26х32 |

100 |

0,024 |

8 |

Z4 |

d2H |

||||

|

3 |

240 |

26 |

80 |

46 |

60 |

3 |

7-В |

36 |

42 |

97 |

15 |

32 |

36 |

Р304 |

Р5-1206 |

10х6 |

Р4-306 |

8х32х38 |

140 |

0,021 |

5 |

Z3 |

d2h |

||||

|

4 |

220 |

19 |

82 |

45 |

56 |

4 |

8-В |

35 |

39 |

99 |

18 |

39 |

42 |

Р305 |

Р5-1207 |

12х8 |

Р307 |

8х36х42 |

125 |

0,025 |

3 |

Z4 |

d1H |

||||

|

5 |

180 |

20 |

86 |

63 |

43 |

4 |

7-В |

50 |

55 |

130 |

32 |

43 |

48 |

Р306 |

Р5-1208 |

14х9 |

Р308 |

8х42х48 |

113 |

0,02 |

3 |

Z3 |

d1H |

||||

|

6 |

230 |

23 |

86 |

58 |

51 |

4 |

8-В |

46 |

53 |

120 |

25 |

48 |

54 |

Р307 |

Р5-1209 |

16х10 |

Р309 |

8х46х54 |

120 |

0,024 |

5 |

Z4 |

d2H |

||||

|

7 |

210 |

21 |

48 |

14 |

55 |

4 |

7-В |

40 |

58 |

106 |

19 |

54 |

60 |

Р308 |

Р5-1210 |

18х11 |

Р310 |

8х52х60 |

102 |

0,025 |

8 |

Z3 |

d2h |

||||

|

8 |

240 |

24 |

60 |

21 |

63 |

2 |

7-В |

42 |

60 |

122 |

21 |

24 |

26 |

Р6-302 |

Р5-1204 |

8х7 |

Р6-304 |

6х21х25 |

106 |

0,02 |

5 |

Z2 |

d2h |

||||

|

9 |

260 |

25 |

32 |

23 |

34 |

2,5 |

8-В |

30 |

57 |

115 |

15 |

29 |

32 |

Р6-303 |

Р5-1205 |

10х8 |

Р6-305 |

6х26х32 |

121 |

0,03 |

8 |

Z3 |

d2h |

||||

|

0 |

195 |

23 |

36 |

15 |

44 |

2,5 |

7-А |

52 |

63 |

126 |

21 |

34 |

38 |

Р6-304 |

Р5-1206 |

10х8 |

Р6-306 |

8х32х38 |

99 |

0,02 |

5 |

Z4 |

d1H |

||||

При оформлении рабочих чертежей деталей недостающие размеры принять конструктивно

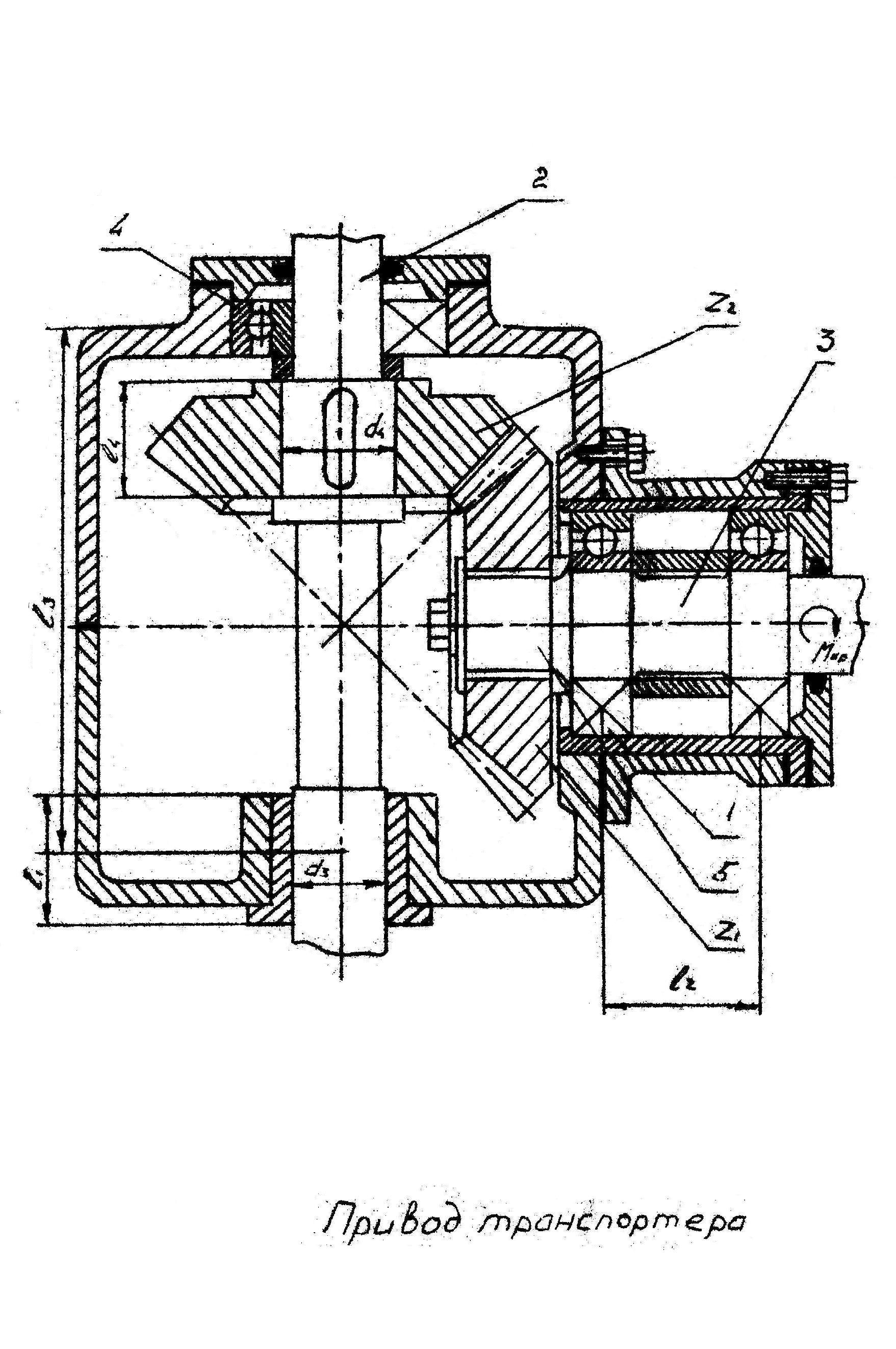

Рис.2

Таблица 2 – Основные параметры для расчетов и выбора посадок

|

Задание |

Номер и класс точности подшип. |

Номер и класс точности подшип. |

Шлицевое соединение Z x d x D |

Термообработка шлиц. соедин. |

Крутящий момент, Мкр |

Расстояние |

Материал |

Расстояние |

Параметры зубчатой пары |

Частота вращения, w |

Динамическая вязкость масла, μ |

Шпоночное сопряжение вала 2 с шестерней Z2 |

Провести контроль |

Вид производства |

Диаметр сопряжения d1 |

Диаметр d4 |

|||||||

|

Число зубьев |

Модуль |

Степень точности |

Вычертить рабоч. чертежи детали |

||||||||||||||||||||

|

l2 |

l1 |

Шестерен |

Валов |

l3 |

|||||||||||||||||||

|

Z1 |

Z2 |

m |

|||||||||||||||||||||

|

|

1 |

4 |

мм |

|

Н м |

мм |

мм |

|

|

мм |

|

|

мм |

|

вал |

шест |

|

|

вхh |

|

|

мм |

мм |

|

1 |

Р205 |

Р205 |

6х18х22 |

Для четных – закалка, для нечетных - нет |

320 |

80 |

40 |

Сталь 45 |

Сталь 45 |

160 |

48 |

52 |

2 |

8-В |

3 |

Z4 |

100 |

0,025 |

8х7 |

d1H |

Для четных – серийное, для нечетных - единичное |

40 |

30 |

|

2 |

Р6-204 |

Р205 |

6х18х22 |

330 |

70 |

40 |

200 |

32 |

36 |

3 |

8-В |

3 |

Z1 |

150 |

0,032 |

10х8 |

d1h |

28 |

64 |

||||

|

3 |

Р4-206 |

Р207 |

6х26х32 |

300 |

70 |

30 |

280 |

34 |

62 |

2 |

7-В |

2 |

Z2 |

90 |

0,021 |

12х8 |

d3H |

25 |

68 |

||||

|

4 |

Р5-207 |

Р5-208 |

6х28х34 |

370 |

65 |

25 |

240 |

46 |

62 |

2,5 |

8-В |

2 |

Z2 |

120 |

0,024 |

12х8 |

d2H |

25 |

42 |

||||

|

5 |

Р6-208 |

Р6-209 |

8х36х42 |

320 |

75 |

35 |

320 |

32 |

56 |

2,5 |

7-В |

3 |

Z1 |

130 |

0,032 |

14х9 |

d3H |

30 |

48 |

||||

|

6 |

Р4-208 |

Р4-207 |

8х32х42 |

330 |

90 |

40 |

280 |

48 |

52 |

2,5 |

7-В |

2 |

Z2 |

115 |

0,021 |

12х8 |

d1H |

35 |

40 |

||||

|

7 |

Р206 |

Р306 |

6х26х32 |

340 |

70 |

30 |

280 |

49 |

54 |

2,5 |

8-В |

2 |

Z2 |

130 |

0,028 |

12х8 |

d2h |

30 |

44 |

||||

|

8 |

Р5-209 |

Р5-210 |

8х42х48 |

320 |

60 |

40 |

320 |

36 |

36 |

4 |

6-В |

3 |

Z1 |

135 |

0,035 |

16х10 |

d1H |

35 |

54 |

||||

|

9 |

Р113 |

Р210 |

8х52х60 |

390 |

95 |

45 |

320 |

76 |

70 |

2 |

8-В |

3 |

Z1 |

140 |

0,032 |

16х10 |

d1h |

40 |

56 |

||||

|

0 |

Р5-212 |

Р5-212 |

8х52х60 |

350 |

100 |

50 |

360 |

42 |

40 |

4 |

7-В |

2 |

Z2 |

130 |

0,025 |

18х11 |

d2H |

45 |

62 |

||||

При оформлении рабочих чертежей деталей недостающие размеры принять конструктивно

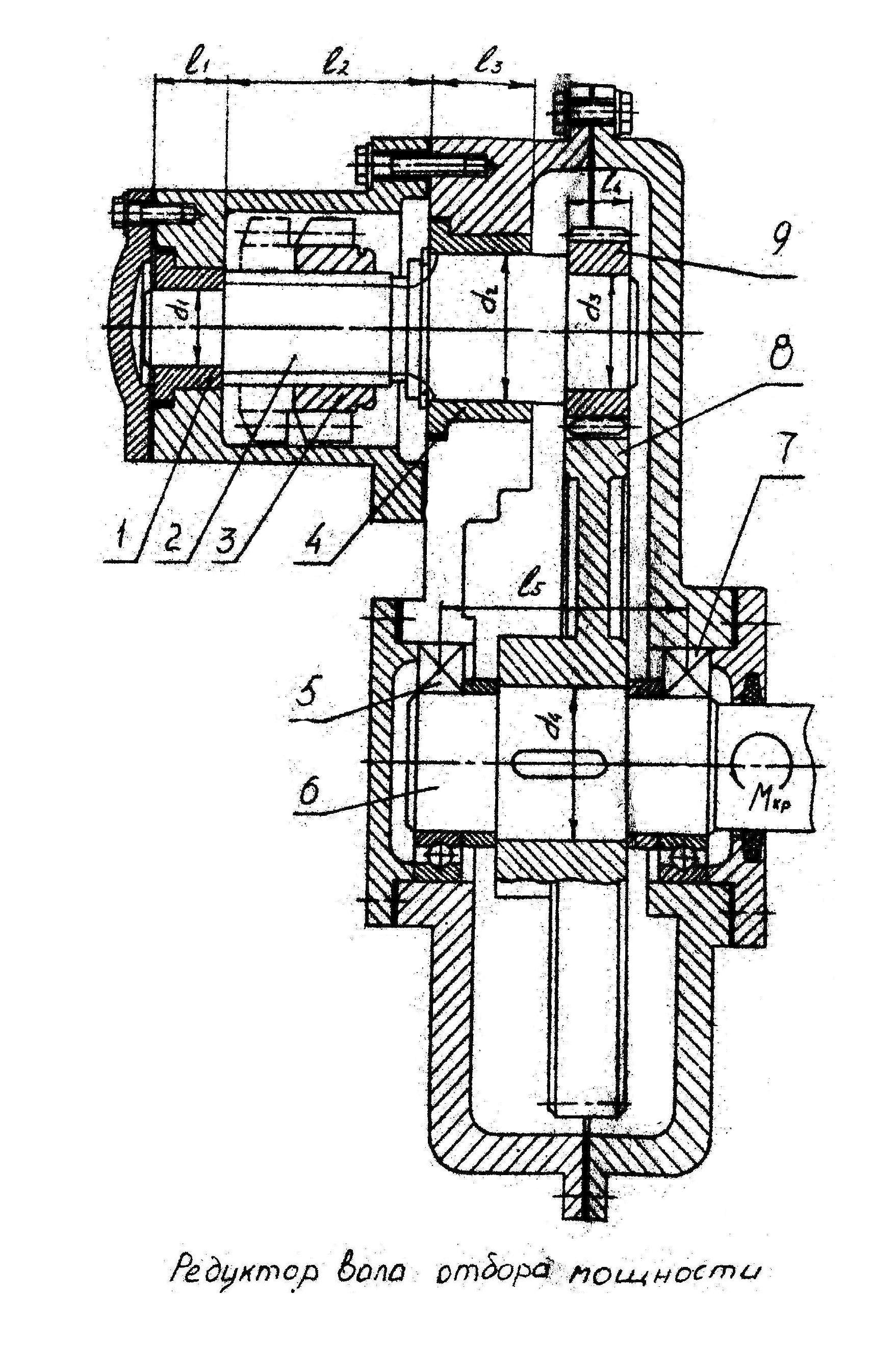

Рис.3

Таблица 3 – Основные параметры для расчетов и выбора посадок

|

Задание |

Крутящий момент, Мкр |

Материал деталей |

Параметры зубчатой пары |

Номер и класс точности подшип. |

Длина сопряжения подшипника 1, 4 |

Длина сопряжения подшипника 1, 4 |

Расстояние между подшипниками |

Расстояние между подшипниками |

Наличие термообработки |

Шлицевое соединение |

Шпоночное соединение |

Частота вращения вала |

Динамич. вязкость масла |

Вычертить рабочие чертежи |

Провести контроль |

Вид производства |

|||||||||

|

Число зубьев |

Модуль, m |

Степень точности |

|||||||||||||||||||||||

|

Шестерен 3, 9, 8 |

Валов 2, 6 |

||||||||||||||||||||||||

|

Z9 |

Z8 |

||||||||||||||||||||||||

|

l1 |

l3 |

d1 |

d2 |

l2 |

l5 |

l4 |

d1 |

ZxdxD |

вхh |

ω |

μ |

вал |

шест |

||||||||||||

|

|

Н м |

|

|

|

|

мм |

|

5,7 |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

|

мм |

мм |

рад /с |

Па с |

|

|

|

|

|

1 |

200 |

Для четных – сталь 40Х, для нечетных – сталь 45 |

Для четных – сталь 40, для нечетных – сталь 50 |

28 |

57 |

2 |

7-В |

Р6-208 |

30 |

52 |

20 |

35 |

50 |

65 |

25 |

17 |

Для четных вариантов – нет, для нечетных вариантов - закалка |

6х21х25 |

14х9 |

130 |

0,02 |

2 |

8 |

d1H |

Для четных – серийное, для нечетных - серийное |

|

2 |

230 |

21 |

60 |

4 |

7-В |

Р6-211 |

27 |

48 |

18 |

32 |

60 |

70 |

21 |

18 |

6х21х25 |

18х11 |

140 |

0,03 |

6 |

9 |

d1h |

||||

|

3 |

220 |

19 |

58 |

2,5 |

6-А |

Р206 |

33 |

51 |

22 |

34 |

65 |

75 |

18 |

20 |

6х23х28 |

10х8 |

120 |

0,025 |

2 |

9 |

d2H |

||||

|

4 |

240 |

20 |

59 |

2,5 |

7-А |

Р208 |

34 |

52 |

23 |

35 |

70 |

80 |

17 |

22 |

6х26х32 |

14х9 |

115 |

0,034 |

6 |

8 |

d3H |

||||

|

5 |

270 |

22 |

61 |

4 |

7-В |

Р5-209 |

37 |

55 |

25 |

37 |

55 |

65 |

20 |

21 |

6х26х32 |

16х10 |

119 |

0,019 |

2 |

8 |

d2h |

||||

|

6 |

260 |

23 |

63 |

4 |

6-В |

Р5-208 |

30 |

52 |

20 |

35 |

56 |

60 |

23 |

20 |

6х21х25 |

14х9 |

148 |

0,02 |

6 |

9 |

d3H |

||||

|

7 |

200 |

20 |

59 |

3,5 |

6-В |

Р4-206 |

27 |

48 |

18 |

32 |

55 |

65 |

20 |

11 |

6х21х25 |

10х8 |

126 |

0,028 |

2 |

9 |

d3H |

||||

|

8 |

240 |

19 |

57 |

4 |

6-А |

Р4-210 |

33 |

51 |

22 |

34 |

65 |

70 |

22 |

17 |

6х23х28 |

16х10 |

127 |

0,03 |

6 |

9 |

d3H |

||||

|

9 |

230 |

20 |

59 |

3 |

7-В |

Р209 |

34 |

52 |

23 |

35 |

60 |

75 |

19 |

22 |

6х26х32 |

14х9 |

121 |

0,032 |

2 |

8 |

d1h |

||||

|

0 |

220 |

21 |

60 |

3,5 |

7-В |

Р211 |

37 |

53 |

25 |

37 |

75 |

80 |

18 |

21 |

6х26х32 |

18х11 |

123 |

0,02 |

6 |

9 |

d1H |

||||