Министерство образования Московской области

Государственное бюджетное образовательное учреждение

начального профессионального образования

профессиональное училище № 136

Допущен к защите

____________________

Зам. директора по УПР

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

ПО ТЕМЕ: Техническое обслуживание и ремонт системы

зажигания ГАЗ – 3307

ПРОФЕССИЯ: автомеханик

УЧАЩИЙСЯ: Овчинников Сергей Дмитриевич

ГРУППА: А-10

КОНСУЛЬТАНТ: Кукушкин Юрий Николаевич

РЕЦЕНЗЕНТ: Чаев Михаил Борисович

2013год

РЕЦЕНЗИЯ НА ПИСЬМЕННУЮ ЭКЗАМЕНАЦИОННУЮ РАБОТУ

РЕЦЕНЗЕНТ______________________(Фамилия И.О.)

Содержание

ВВЕДЕНИЕ стр. 4

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ стр. 6

1. Техническое назначение полноприводного грузового автомобиля

ГАЗ-3307

2. Устройство и технические характеристики системы зажигания

3. Порядок работы по диагностированию, техническому

обслуживанию и ремонту системы зажигания ГАЗ -3307

3.1 Катушка зажигания

3.2 Датчик-распределитель зажигания

3.3 Транзисторный коммутатор

3.4 Проверка системы зажигания на автомобиле

3.5 Свечи зажигания

3.6 Провода высокого напряжения

3.7 Выключатель зажигания и стартера

ОХРАНА ТРУДА стр. 24

ЗАКЛЮЧЕНИЕ стр. 29

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ стр. 30

Введение

Первые автомеханики появились ещё в середине XVIII века в странах, где ранее всего появился транспорт, способный передвигаться самостоятельно. С тех пор самодвижущиеся механизмы постоянно изменялись и совершенствовались. Но любому механизму нужен своевременный уход и ремонт, поэтому требовались специально обученные и хорошо разбирающиеся в конструкции автомобиля люди.

Так и возникла профессия автомеханика. В современном мире профессия автомеханика очень востребована, так как улицы городов переполнены автотранспортом российского и зарубежного производства. Благодаря работе автомеханика срок службы автомобиля значительно увеличивается. В процессе эксплуатации автомобиля в результате воздействия на него целого ряда факторов (воздействие нагрузок, вибраций, влаги, воздушных потоков, абразивных частиц при попадании на автомобиль пыли и грязи, температурных воздействий и т. п.) происходит необратимое ухудшение его технического состояния, связанное с изнашиванием и повреждением его деталей, а также изменением ряда их свойств (упругости, пластичности и др.).

Изменение технического состояния автомобиля обусловлено работой его узлов и механизмов, воздействием внешних условий и хранения автомобиля, а также случайными факторами. К случайным факторам относятся скрытые дефекты деталей автомобиля, перегрузки конструкции и т. п.

Основными постоянно действующими причинами изменения технического состояния автомобиля при его эксплуатации является изнашивание, пластические деформации, усталостные разрушения, коррозия, а также физико-химические изменения материала деталей (старение).

На изменение технического состояния автомобиля существенное влияние оказывают условия эксплуатации: дорожные условия (техническая категория дороги, вид и качество дорожного покрытия, уклоны, подъемы спуски, радиусы закруглений дороги), условия движения (интенсивное городское движение, движение по загородным дорогам), климатические условия (температура окружающего воздуха, влажность, ветровые нагрузки, солнечная радиация), сезонные условия (пыль летом, грязь и влага осенью и весной), агрессивность окружающей среды (морской воздух, соль на дороге в зимнее время, усиливающие коррозию), а также транспортные условия (загрузка автомобиля).

Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы: воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации; воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля.

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй - систему восстановления (ремонта).

Для поддержания подвижного состава автомобильного транспорта в технически исправном состоянии, необходимом для нормальной эксплуатации, у нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт - по потребности.

Система зажигания двигателя является одной из основных в автомобиле. При нерабочей системе зажигания двигатель не работает, при неисправной – работает с перебоями, неустойчиво, плохо заводится, глохнет. Кроме того, возникает повышенный расход топлива, двигатель не развивает максимальную мощность.

Теоретические и практические основы диагностирования, технического обслуживания и ремонта двигателя автомобиля ГАЗ-3307 рассмотрены в данной работе.

Технологическая часть

1 Техническое назначение полноприводного грузового автомобиля ГАЗ-3307

Грузовой автомобиль ГАЗ-3307 предназначен для эксплуатации по всем видам дорог с твердым покрытием и характеризуется высокими технико-эксплуатационными показателями.

Грузовик имеет цельнометаллическую двухместную кабину с капотом, с панорамным стеклом и новой системой вентиляции и отопления. Кабина имеет удобное размещение органов управления, современную по конструкции панель приборов, мягкую обивку дверей и внутренних панелей, регулируемые сиденья, оснащенные ремнями безопасности. Автомобиль оснащен V-образным 8-цилиндровым бензиновым двигателем. Платформа - с деревометаллическим основанием и тремя откидными бортами, предусмотрена возможность установки надставных бортов и тента. Шасси ГАЗ 3307 используется для изготовления спецтехники, а также, промтоварных и изотермических фургонов.

Технические характеристики автомобиля ГАЗ 3307

Габариты и размеры

длина, мм 6330

ширина, мм 2170

высота, мм 2350

колесная база, мм 3770

колея, мм -

колеса, (шины) 6, ОБ - 20(8,25 R20)

дорожный просвет, мм 265

Двигатель

модель ЗМЗ-513.10

описание V-8х90°, 4-х тактный карбюраторный двигатель с жидкостным охлаждением

система зажигания -

рабочий объем, л 4,25

степень сжатия 7,6

мощность, л.с. (кВт) / об/мин 119 (87,5) / 3200

макс. крутящий момент, кГс*м (Н*м) / об/мин 28 (274,7) / 2250

топливо АИ-76

Технические характеристики

грузовместимость 4500

снаряженная масса, кг 3200

полная масса, кг 7850

коробка передач Пятиступенчатая, механическая, синхронизированная

передняя подвеска Зависимая, рессорная, с гидравлическими телескопическими амортизаторами двухстороннего действия

задняя подвеска Зависимая, рессорная

тормозная система Двухконтурная, с гидравлическим приводом

передние тормоза Барабанные

задние тормоза Барабанные

рулевое управление С рулевым механизмом типа "винт - шариковая гайка"

Объем топливного бака, л 105

Эксплуатационные показатели

максимальная скорость, км/ч 90

время разгона до 100 км/ч, с 64

расход топлива при 60 км/ч, л/100 км 19,6

расход топлива при 80 км/ч, л/100 км 26,4

расход топлива в городском цикле, л/100 км -

2. Устройство и технические характеристики системы зажигания ГАЗ-3307

На двигателе применяется батарейная, бесконтактно-транзисторная система зажигания, которая состоит из источника электрической энергии, катушки зажигания, датчика-распределителя зажигания, транзисторного коммутатора, свечей зажигания, проводов и выключателя зажигания.

Для снижения уровня радиопомех, создаваемых системой зажигания, провода высокого напряжения имеют распределенное сопротивление, наконечники свечей имеют помехоподавительные резисторы, датчик-распределитель имеет полуэкран и подавительный резистор в бегунке.

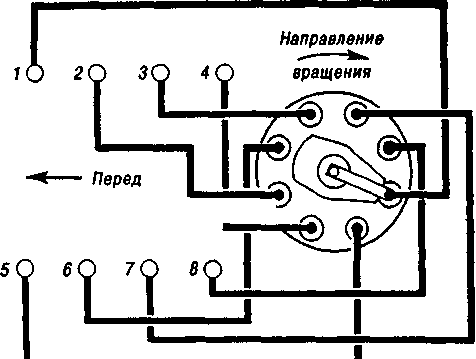

Рис. 1. Электрическая схема системы зажигания с транзистор-коммутатором 131.3734-01:

1 - магнит постоянный; R - сопротивление 5,5 кОм помехоподавительное; R1 - сопротивление МЛТ0,25-1 кОм; R2 - сопротивление МЛТ 0,25-6,2 кОм; R3 - сопротивление МЛТ 0,25-1,8 кОм; R4 - сопротивление МЛТ-1-82 Ом; R5 - сопротивление МЛТ-1-10 Ом; R6 - сопротивление МЛТ-0,25-300 Ом; R7 - сопротивление МЛТ-0,25-47 кОм; R8 - сопротивление МЛТ-0,25-3 кОм; R9 - сопротивление МЛТ-0,25-2 кОм; R10 - сопротивление МЛТ-1-0,1 Ом; R11 и R12 - сопротивление МЛТ-0,25-330 Ом; R13 - сопротивление МЛТ-0,25-2 кОм; R14 -сопротивление МЛТ-0,25-10 кОм; R15 - сопротивление МЛТ-0,25-22 кОм; С1, С2, С6, С8 и С9 - конденсатор 0,1 мкФ; СЗ, С5 и С7 - конденсатор 2200 пкФ; СЮ С11 - конденсатор 1 мкФ; VT1 - транзистор КТ630Б; VT2 - транзистор КТ848А; VD1 - диод КД102-Б; VD2 -стабилитрон ОД522; VD3 - диод КД212; VD4 и VD5 - диод КД102; D - микросхема КР1055ХП1 или КС1055ХП1;О1 - транзисторный коммутатор; L - дроссель; L1 - обмотка первичная катушки зажигания; L2 - обмотка вторичная; L3 - обмотка статора; Т - катушка зажигания; F - предохранитель плавкий 60А; F1 - свеча зажигания; Р - указатель тока; S - выключатель зажигания; S1 - выключатель аккумуляторной батареи; G - аккумуляторная батарея; В - датчик импульсов

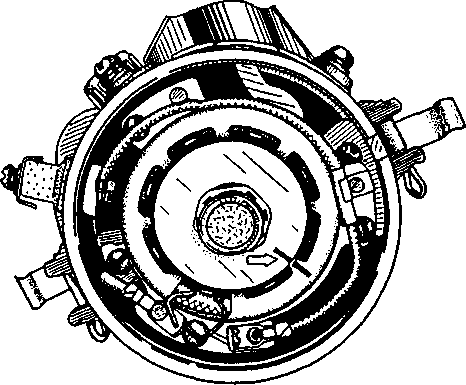

Устройство датчика-распределителя зажигания показано на рис. 2.

Датчик-распределитель зажигания служит для управления транзисторным коммутатором, а также для распределения импульсов тока высокого напряжения по свечам и для автоматического регулирования момента зажигания в зависимости от оборотов и нагрузки. Автоматическая регулировка момента зажигания в зависимости от оборотов осуществляется центробежным регулятором, а в зависимости от нагрузки - вакуумным регулятором. Центробежный регулятор опережения зажигания автоматически изменяет угол опережения зажигания в зависимости от частоты вращения валика датчика-распределителя.

30

31

15

Рис. 2. Датчик-распределитель зажигания: 1 - корпус; 2 - грузик центробежного автомата; 3 - винт крепления подшипника; 4 - вакуумный регулятор; 5 - пружина; 6 - диафрагма; 7 - штуцер; 8 - магиитопровод ротора; 9 - постоянный магнит ротора; 10 - ротор; 11 - крышка; 12 - резистор; 13 • центральный вывод; 14 - центральный контакт; 15 - бегунок; 16 - фильц; 17 - винт; 18 - обмотка статора; 19 - винт крепления статора; 20 - статор; 21 - магнитопрово'д обмотки статора; 22 - опора статора; 23 - подшипник; 24 - пружина; 25 - упорные шайбы; 26 - втулка; 27 - валик; 28 - октан-корректор; 29 - упорная шайба; 30 - штифт; 31 - шип валика

Частота вращения валика

датчика-распределителя, мин4 ............... 400 1100 1300 и более

Угол опережения по валику

датчика-распределителя, град. ................ 1,0-3,08,0-10,0 9,0-11,0

Вакуумный регулятор опережения зажигания автоматически изменяет угол опережения зажигания в зависимости от нагрузки на двигатель.

Разрежение, мм рт. ст........…...… 60 100 200 300

Угол опережения по валику

датчика-распределителя, град. ..... 0-2 3-5 5-7 5-7

Схема коммутатора показана на рис. 1.

Устройство свечи зажигания показано на рис. 3.

Рис. 3. Свеча с экранированным наконечником:

1 - корпус наконечника; 2 - клемма под высоковольтный провод; 3 - пружина; 4 - резистор 5,5 кОм; 5 - наконечник для присоединения к контактной головке свечи; 6 - пружинная скоба; 7 - изолятор свечи; 8 - свеча

Провода высокого напряжения изготовлены из провода марки ПВВП. Этот провод имеет ферритовый сердечник, на который намотана спираль из провода с высоким омическим сопротивлением (2000±200 Ом на метр длины). Провод ПВВП снижает уровень радиопомех, создаваемых системой зажигания.

К свечам зажигания провода подсоединяются с помощью помехоподавительных наконечников с резисторами. Величина резистора должна находиться в пределах 4000-8000 Ом.

Выключатель зажигание состоит из противоугонного механического замка и электрического выключателя.

Ключ выключателя имеет четыре положения: О - зажигание выключено, I - зажигание включено; II - включены зажигание и стартер; III - зажигание выключено и, при вынутом ключе, включено противоугонное устройство. Ключ вынимается только в III положении.

Запрещается движение автомобиля накатом с выключенным зажиганием, так как при этом вы можете случайно запереть руль противоугонным устройством.

При отпирании противоугонного устройства, поворачивая ключ, слегка покачивать рулевое колесо вправо-влево для облегчения выхода запорного стержня из паза вала руля.

При необходимости включения только зажигания и приборов (не включая стартера) следует поворачивать ключ до I положения, а не до включения сигнализаторов на щитке приборов. В противном случае может оплавиться пластмассовый диск выключателя зажигания.

3. Порядок работ по диагностированию, техническому обслуживанию и ремонту системы зажигания ГАЗ-3307

3.1 Катушка зажигания

Для предохранения от возможного пробоя пластмассовой крышки катушку необходимо очищать от грязи, пыли и масла, проверять надежность крепления проводов высокого и низкого напряжения.

Причинами неисправности катушки зажигания могут быть:

1. Пробой изоляции.

2. Межвитковое замыкание.

3. Сколы и трещины пластмассовой крышки.

4. Прогар крышки катушки зажигания из-за недосыла высоковольтного провода в гнездо.

В обмотках катушки дефекты чаще всего появляются из-за их перегрева и работы с увеличенными зазорами свечей (более 1,3 мм).

Прежде чем снять катушку для замены следует убедиться в исправности и надежности присоединения проводов к выводам катушки. Проверять катушку следует на специальном стенде.

Исправная катушка должна обеспечивать бесперебойное искрообразование на трехэлектродном игольчатом разряднике с искровым зазором в 7 мм при частоте вращения валика распределителя от 20 до 2300 мин"1 и окружающей температуре 25°С. Если катушка не удовлетворяет этим требованиям, ее следует заменить.

3.2. Датчик-распределитель зажигания

Наиболее частой причиной ненадежной работы двигателя является несоответствие углов опережения центробежного автомата датчика-распределителя зажигания числу оборотов вала. Это обычно бывает связано с заеданием втулки ротора на валике датчика-распределителя (коррозия из-за недостатка смазки), с заеданием грузиков, ослаблением пружин.

Отказ в работе вакуумного автомата чаще всего связан с негерметичностью вакуумного регулятора или его трубопровода, что вызывает детонацию, увеличение расхода топлива, падение мощности двигателя, увеличение содержания СО в выхлопных газах.

Кроме автоматических регулировок опережения зажигания датчик-распределитель имеет устройство, позволяющие производить регулировку опережения зажигания вручную.

Ручная регулировка опережения зажигания обычно производится на дороге при доводке момента зажигания или при смене топлива, Она позволяет изменять опережение зажигания в пределах ±16° (по углу поворота коленчатого вала двигателя).

Поворот корпуса на одно деление шкалы октан-корректора соответствует изменению угла опережения на 4° (по углу поворота коленчатого вала).

Техническое обслуживание датчика-распределителя зажигания

Датчик-распределитель зажигания следует периодически смазывать, следить за состоянием и чистотой его деталей. Правильно и своевременно проведенные профилактические мероприятия предупреждают возникновение неисправностей и увеличивают срок службы датчика-распределителя.

Необходимо следить за креплением датчика-распределителя. Если усилием руки датчик-распределитель поворачивается, то его следует закрепить, предварительно проверив правильность установки начального угла зажигания, и, если необходимо, установить начальный угол.

Крышку датчика-распределителя необходимо тщательно обтереть снаружи и изнутри тканью, смоченной в чистом бензине. Внимательно проверить, нет ли в крышке и бегунке трещин или следов пробоя искрой и значительного обгорания или коррозии электродов крышки и токоразносной пластины бегунка. Обгорание торцевых поверхностей токоразносной пластины бегунка и электродов крышки указывает на чрезмерно большой радиальный зазор между токоразносной пластиной и электродами. Крышку или бегунок в этом случае надо заменить.

Если крышка или бегунок не имеют следов повреждения, то следует тщательно протереть обгоревшие места электродов крышки и пластины бегунка тканью, слегка смоченной в чистом бензине. Зачищать указанные места напильником нельзя, так как это приводит к увеличению зазоров между токоразносной пластиной бегунка и электродами крышки и, в дальнейшем, к пробою крышки или бегунка.

Провода высокого напряжения должны быть плотно до упора вставлены в гнезда крышки. Обгорание и эрозия на внутренней поверхности гнезд крышки свидетельствует о том, что провод не доходит до электрода или плохо удерживается в гнезде пружинным контактным наконечником.

Если провод держится в гнезде слабо, то необходимо предварительно несколько развести лепестки пружинного наконечника провода и вставить его в гнездо до упора. Следует учесть, что возникновение дополнительного искрового промежутка в цепи высокого напряжения из-за неплотной посадки проводов высокого напряжения в гнездах крышки обычно приводит к выгоранию пластмассы крышки с последующим выходом из строя крышки датчика-распределителя или катушки зажигания, а также к нарушению нормальной работы двигателя.

Внутреннюю поверхность датчика-распределителя при необходимости следует продувать сжатым воздухом.

Проверить, нет ли заедания пружины центрального контакта крышки. Он должен свободно перемещаться в гнезде крышки.

Периодически рекомендуется снимать датчик-распределитель и на специальном стенде СПЗ-8 проверять работу датчика-распределителя и его центробежного и вакуумного регуляторов опережения зажигания.

При отсутствии стенда проверить центробежный регулятор на отсутствие заедания. Наиболее просто это можно сделать, проверив свободно ли возвращается бегунок в исходное положение, если его повернуть рукой относительно неподвижного валика, а затем отпустить. Датчик-распределитель с неисправными регуляторами подлежит ремонту или замене. Ремонт заключается в смене изношенных или неисправных деталей с обязательной последующей регулировкой, обеспечивающей соответствие характеристик регуляторов значениям, указанным выше.

Регулировка центробежного регулятора производится изменением натяжения пружин грузиков за счет подгибания стоек, на которых они закреплены.

Малая пружина центробежного регулятора (более слабая) должна иметь в исходном положении предварительный натяг, что обеспечивается положением стойки пружин. Отсутствие натяга приводит при работе двигателя на малой частоте вращения к произвольному изменению угла опережения зажигания.

При необходимости произвести осмотр и ремонт датчика-распределителя.

Разборка датчика-распределителя зажигания

Разборка датчика-распределителя зажигания производится в следующем порядке:

- снять крышку 11 и бегунок 15 (см. рис. 2);

- снять вывод низкого напряжения;

- отвернуть три винта крепления статора 20 и снять его;

- снять войлочный фильц 16 и отвернуть винт 17 крепления втулки ротора 10 и снять ротор;

- снять вакуумный регулятор 4;

- отвернуть винты и снять опору 22 статора с подшипником 23;

- при необходимости снять пружины 24 и подвижную пластину центробежного регулятора;

- при необходимости выбить штифт 30 и снять валик 27;

- при необходимости выпрессовать втулки 26 валика.

Осмотр и контроль датчика-распределителя зажигания

Крышка и бегунок тщательно протираются. Особо тщательно следует протереть гнезда выводов высоковольтных проводов крышки. Выводы внутри крышки и токоразносную пластину в бегунке необходимо протереть без применения инструмента, так как зачистка выводов и пластины инструментом может привести к увеличению зазора в высоковольтной цепи, что недопустимо. Крышка и бегунок с трещинами и прогарами подлежат замене.

Проверить, свободно ли перемещается центральный контакт крышки, проверить величину омического сопротивления центрального контакта и резистора бегунка с помощью омметра. Сопротивление должно быть не более 8 кОм.

Бегунок должен плотно устанавливаться на ротор. В гнезде бегунка проверить наличие плоской пружины.

Статор. Осмотреть внутреннюю поверхность статора. На полюсах магнитопровода не должно быть следов от задевания полюсов ротора. Проверить сопротивление обмотки статора, которое должно быть 400-500 Ом при 25°С. Проверить целостность проводника, соединявшего вывод статора с выводом датчика.

Ротор. Осмотреть наружную поверхность магнитопровода ротора. На полюсах магнитопровода не должно бить следов задевания за статор. Проверить радиальный люфт ротора на валике, который должен быть не более 0,2 мм. При необходимости заменить валик или ротор.

Опора статора. Проверить на отсутствие заедания подшипника. При наличии люфта в подшипнике его следует заменить. При необходимости подшипник промыть и заполнить на 2/3 объема смазкой № 158. Проверить исправность проводника, соединяющего опору с корпусом.

Корпус датчика-распределителя зажигания с центробежным регулятором. Проверить, нет ли износа шипа 31 (см. рис. 2) валика. При наличии износа валик необходимо заменить. Проверить отсутствие заедания грузиков на осях.

При наличии радиального люфта валика 27 выше 0,2 мм необходимо заменить медно-графитовые втулки. Для этого выбивают штифт 30.

Из корпуса вынимают валик с центробежным регулятором. Диаметры валика должны быть в пределах 12,7-0,2 и 8,5-0,035-0,015 мм, а биение этих диаметров относительно друг друга не должно превышать 0,02 мм. Если износ превышает указанные допуски, то валик следует заменить.

Изношенные втулки выпрессовать и запрессовать новые. После запрессовки развернуть их до диаметра 12,7 +0,012 –0,006 мм.

Перед сборкой произвести смазку подшипника втулок и валика (смазка ЦИАТИМ-201 или Литол-24). После сборки проверить продольный люфт валика, он должен быть в пределах 0,05-0,2 мм. При необходимости отрегулировать количество шайб между корпусом и упорной шайбой 29.

Сборка датчика-распределителя зажигания

Сборка датчика-распределителя зажигания производится в обратном порядке. Перед сборкой необходимо смазать смазкой ЦИАТИМ 201 или Литол-24 все трущиеся места (валик, подшипники, втулки и др.). При сборке необходимо отрегулировать, с помощью регулировочных шайб, продольный люфт валика и ротора в пределах 0,05-0,2 мм. После сборки датчик-распределитель необходимо проверить на стенде СПЗ-8 или аналогичном ему.

Установка зажигания

Для установки зажигания при снятых с двигателя датчике-распределителе и его приводе необходимо:

1. Коленчатый вал установить в положение ВМТ конца хода сжатия в первом цилиндре.

2. Поставить привод датчика-распределителя на двигатель.

3. Установить датчик-распределитель зажигания на двигатель.

4. Установить провода высокого напряжения.

5. Установить момент зажигания.

Порядок установки коленчатого вала в положение ВМТ хода сжатия в первом цилиндре, установка привода датчика-распределителя зажигания и датчика-распределителя зажигания производится, как указано в разделе «Двигатель».

Порядок присоединения проводов высокого напряжения от датчика-распределителя зажигания к свечам показан на рис. 4.

Установка момента зажигания производится после установки датчика-распределителя зажигания на место в следующем порядке:

1. Установить коленчатый вал в положение, при котором он не дойдет на 4°, ВМТ конца хода сжатия в первом цилиндре, При этом риска на шкиве коленчатого вала совпадает с первым по ходу указателем на крышке распределительных шестерен.

2. Ослабить гайку крепления держателя привода датчика-распределителя зажигания.

3. Снять крышку датчика-распределителя зажигания. Нажать пальцем на бегунок против его вращения (для устранения зазора в приводе), осторожно повернуть корпус датчика-распределителя зажигания до совмещения красных меток на роторе и статоре (рис.5) и в этом положении закрепить гайку держателя привода.

Установка момента зажигания должна выполняться с большой точностью. Наличие даже небольшой неточности вызывает повышенный расход топлива, падение мощности двигателя. Кроме этого, могут быть случаи пробоя прокладки головки цилиндров, прогорание поршней, клапанов и других явлений, вызываемых детонацией. Поэтому доводка момента зажигания производится на дороге при движении. Делается это таким образом: двигатель прогревается до температуры жидкости в системе охлаждения 80-90°С. Двигаясь на прямой передаче по ровной дороге со скоростью 20-25 км/ч, дать машине разгон до 60 км/ч, резко нажав до отказа на педаль дроссельных заслонок. Если при этом будет наблюдаться незначительная и кратковременная детонация, исчезающая при скорости 45-50 км/ч, то установка момента зажигания выполнена правильно.

Если при этом наблюдается сильная детонация, необходимо уменьшить угол опережения зажигания. Для этого корпус датчика-распределителя поворачивают по направлению вращения бегунка (по часовой стрелке).

При отсутствии детонации необходимо увеличить угол опережения зажигания поворотом корпуса датчика-распределителя против направления вращения бегунка (против часовой стрелки). В эксплуатации не следует допускать длительную работу двигателя с заметной детонацией.

Порядок зажигания

1, 5, 4, 2, 6, 3, 7, 8

Р ис.

4. Порядок присоединения проводов к

свечам от датчика-распределителя

зажигания

ис.

4. Порядок присоединения проводов к

свечам от датчика-распределителя

зажигания

Рис. 5. Расположение меток в датчике-распределителе для установки зажигания