- •2.2.1 Ремонт узлов и деталей тележки

- •2.2.2 Ремонт деталей сваркой

- •2.2.3. Методы неразрушающего контроля деталей, применяемые при ремонте тележек

- •2.3 Расчет (выбор) потребного оборудования, средств механизации, автоматизации и подъемно- транспортных устройств.

- •2.4 Механизированное приспособление для ремонта заданного узла: назначение, особенности работы, устройство.

- •2.5 Расчет потребного количества материалов, запчастей и сырья.

- •2.6 Определение (выбор) и обоснование основных размеров проектируемого участка.

- •2.8 Схема управления участком и определение потребности в итр. Права и обязанности мастера.

2 Технологически-расчетная часть

2.1 Назначение, типы и конструкция заданного узла вагона

Тележка относится к ходовым частям вагона, представляет собой самостоятельный узел. Тележки служат для направления движения вагона по рельсовому пути, распределения и передачи всех нагрузок от кузова на путь, а также восприятия тяговых и тормозных сил и обеспечения движения вагона с минимальным сопротивлением и необходимой плавностью хода. Тележки должны обеспечивать безопасность движения, свободное движение вагонов по кривым участкам пути. Применение тележек обусловлено конструкцией вагонов и необходимостью создания многоосных и длиннобазных вагонов.

Под кузовом пассажирских вагонов применяются в основном двухосные тележки с двухступенчатой системой рессорного подвешивания (центрального и буксового). Обе ступени подвешивания работают последовательно, обеспечивая тем самым высокую суммарную гибкость рессорного подвешивания. Рама пассажирской тележки опирается на бесчелюстные буксы через упругие элементы буксового подвешивания, которые выполняют функции первичного подрессоривания. В центральном подвешивании используются гидравлические демпферы. Типовыми пассажирскими тележками являются двухосные тележки моделей 68-875 (68-876) и 68-4065 (68-4066), обеспечивающие нормальную эксплуатацию вагонов со скоростью 160 км/час. В эксплуатации имеются также тележки КВЗ-ЦНИИ. Все эти тележки предназначены для пассажирских, почтовых, багажных, а также специальных вагонов массой брутто до 72 т и различаются жесткостью рессорного подвешивания.

Техническая характеристика тележек пассажирских вагонов приведена в таблице 2.1.

Таблица 2.1 – Техническая характеристика тележек пассажирских вагонов

Показатель |

Модель |

||||

68-875 |

68-876 |

68-4065 |

68-4066 |

КВЗ-ЦНИИ |

|

Масса, т |

6,9 |

7,4 |

6,8 |

7,4 |

7,4 |

База, мм |

2400 |

2400 |

2400 |

2400 |

2400 |

Конструктивная скорость, км/ч |

160 |

160 |

160 |

160 |

160 |

Тип рессорного подвешивания |

Двойное: центральное люлечное и буксовое |

||||

Суммарный статический прогиб от массы брутто, мм |

225 |

233 |

199 |

215 |

190 |

Тормоз |

Колодочный |

||||

Тележка модели 68-875 (ТВЗ-ЦНИИ-М) является типовой, обеспечивает нормальную эксплуатацию вагонов со скоростью 160 км/час.

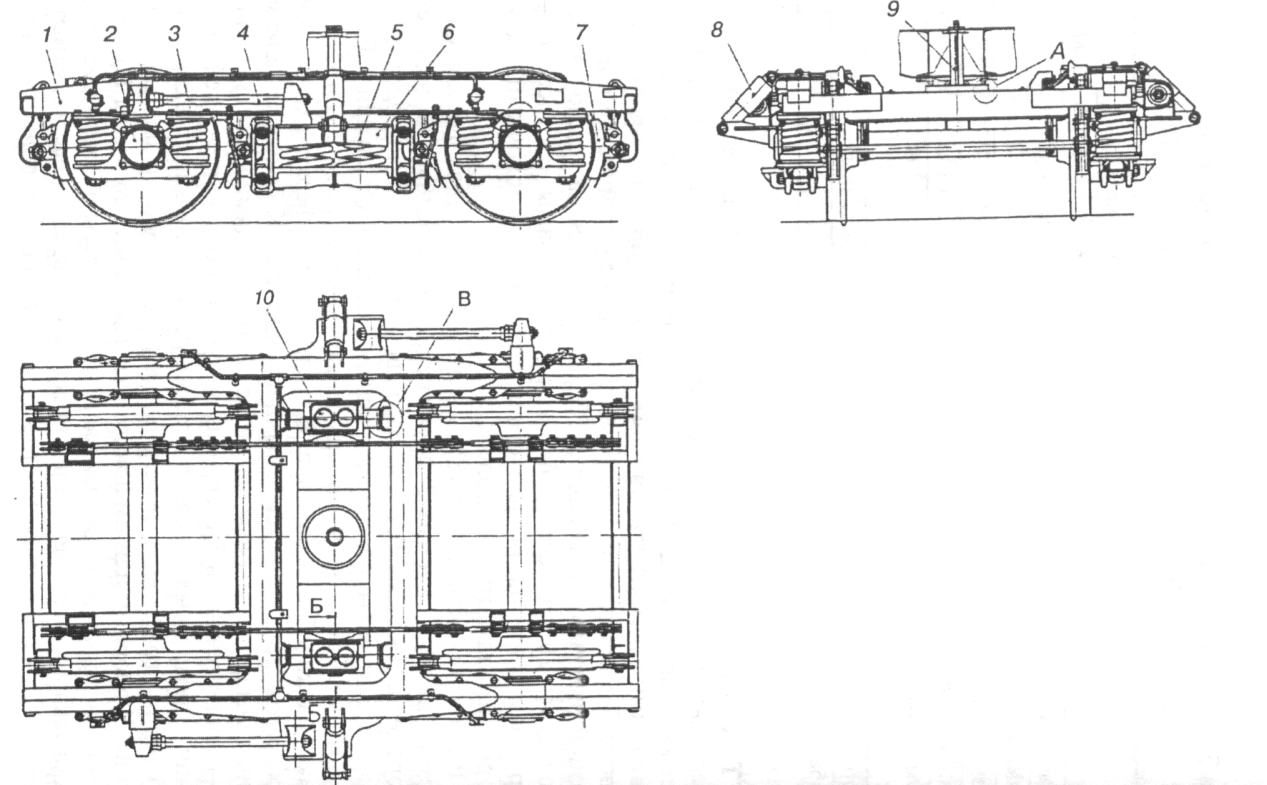

Тележка (рисунок 2.1) состоит из двух колесных пар с буксовыми узлами 2, двойного рессорного подвешивания – буксового 3 и центрального 5, рамы 1, надрессорной балки 6 и тормозной рычажной передачи 7. Кузов опирается на тележку через скользуны 10 надрессорной балки; связь рамы с буксами упругая шпинтонно-бесчелюстная; тормоз колодочный с двусторонним нажатием колодок.

1 - рема тележки;

2 - буксовый узел;

3 - буксовое подвешивание;

4 - поводковое устройство;

5 - центральное рессорное подвешивание;

6 - надрессорная балка;

7 - тормозная рычажная передача;

8 - гидравлический гаситель колебаний;

9 - шкворень;

10 - скользуны;

Рисунок 2.1– Тележка модели 68-875

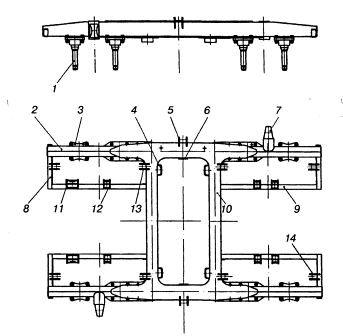

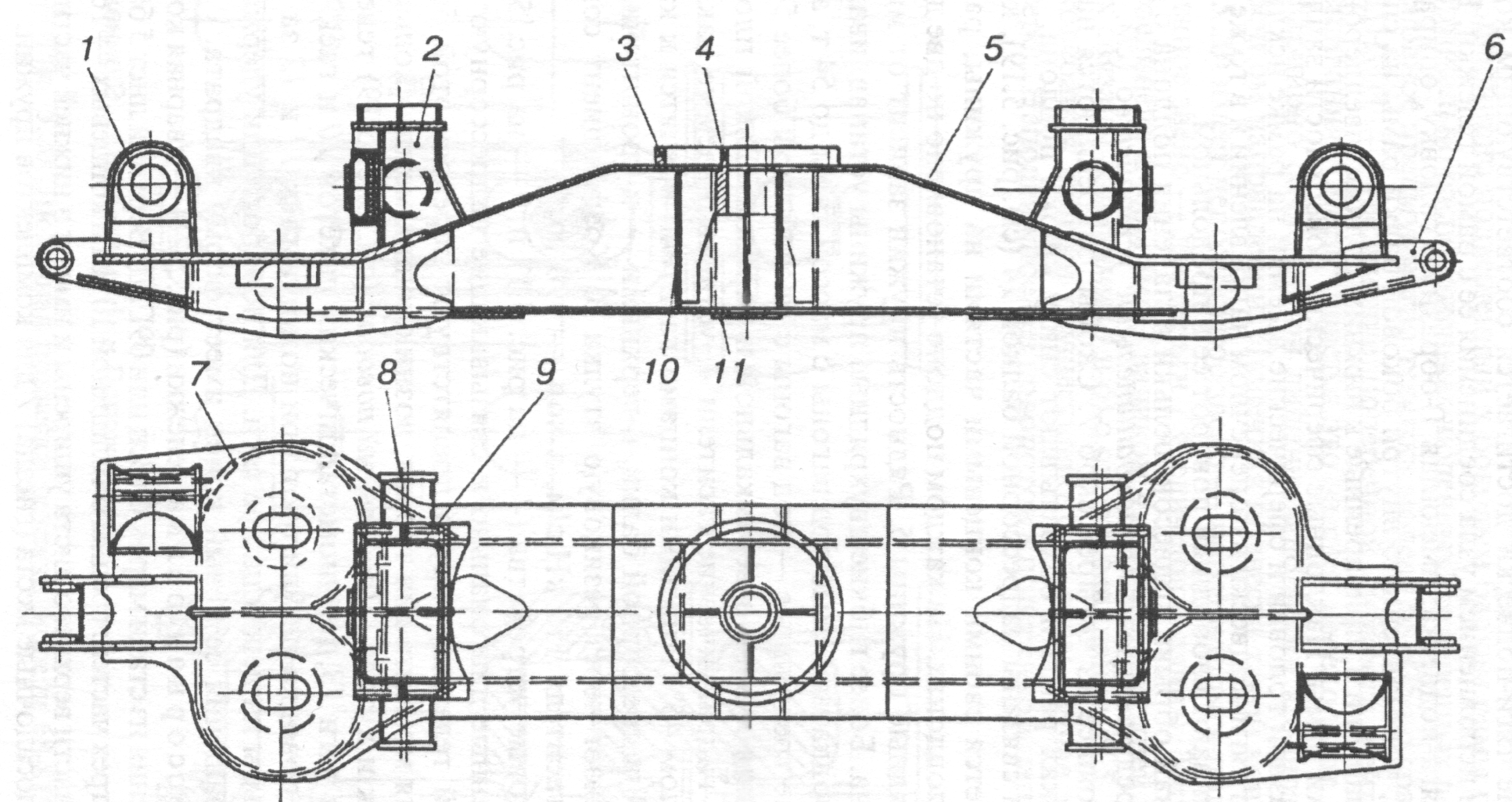

Рама тележки (рисунок 2.2) – сварная Н-образной формы. Она состоит из двух боковых продольных балок 2, двух средних поперечных балок 10, четырех вспомогательных продольных балок 9 и четырех коротких концевых балок 8. Боковые балки 2 рамы сварены из двух швеллеров №20В и имеют замкнутое коробчатое сечение. В средней части сверху и снизу они перекрыты стальными усиливающими листами. К боковым балкам приварены снизу опорные плиты 3 с центрирующими кольцами, для установки шпинтонов буксового подвешивания, а посередине специальные кронштейны 5 и 7 для крепления гидравлического гасителя колебаний и поводков, а также упоры (вертикальные скользуны) 6, ограничивающие перемещения надрессорной балки поперек вагона. К опорным плитам прикреплены болтами шпинтоны 1 буксового подвешивания. В нижней части каждой боковой балки рамы сделано по два овальных отверстия для пропуска тяг- подвесок люльки и четыре отверстия для предохранительных скоб центрального подвешивания. Средние поперечные балки 10 сварные коробчатого сечения и изогнуты на участках между боковыми и вспомогательными продольными балками. Каждая балка сварена из двух вертикальных и двух горизонтальных листов толщиной 10 мм. К балкам приварены упоры (вертикальные скользуны) 4, ограничивающие перемещение надрессорной балки вдоль вагона при выходе из строя продольных поводков, а также кронштейны 13 для подвесок тормозных башмаков. В отверстия этих кронштейнов вварены втулки. Вспомогательные продольные 9 и укороченные концевые 8 балки отштампованы из листов толщиной 14 мм корытообразного профиля. Эти балки предназначены для крепления деталей тормозной рычажной передачи. К вспомогательным продольным балкам приварены кронштейны 12 подвески рычагов и 11 мертвой точки, а к концевым кронштейны 14 для подвесок тормозных башмаков.

1 – шпинтоны; 8 – концевая балка;

2 – боковые балки; 9 – вспомогательная продольная

3 – опорные плиты; балка;

4 – вертикальные скользуны; 10 – поперечная балка;

5 – кронштейн для крепления 11 – мертвая точка;

гидравлического гасителя колебаний; 12 – кронштейн подвески рычагов;

6 – упоры; 13, 14 - кронштейн для подвески

7 - кронштейн для крепления тормозных башмаков;

поводкового устройства;

Рисунок 2.2 - Рама тележки модели 68-875

Рессорное подвешивание - двойное: буксовое и центральное.

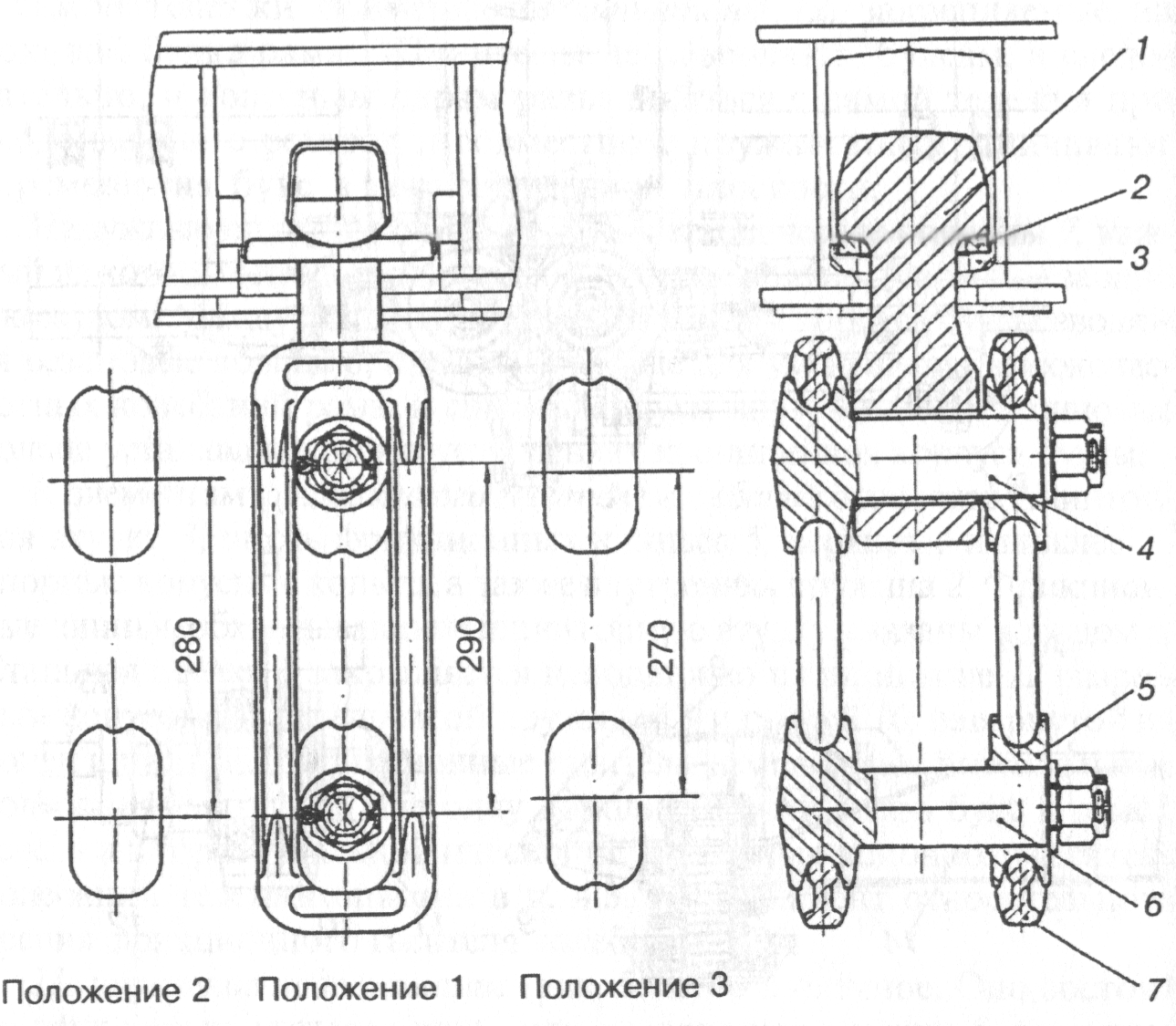

Буксовое подвешивание состоит из четырех комплектов.

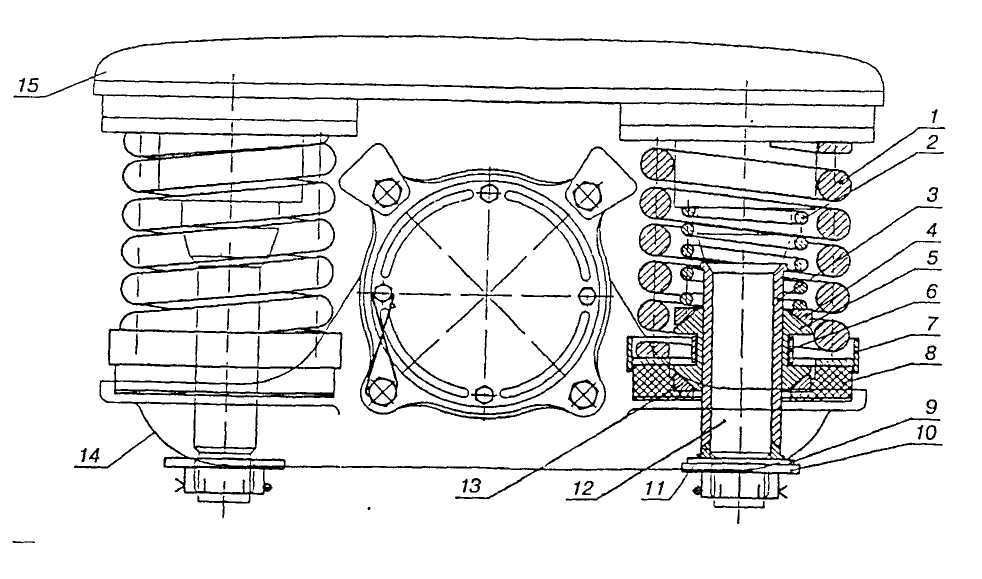

1 – наружная пружина;

2 – внутренняя пружина;

3 – втулка;

4, 13 - верхнее и нижнее опорные конусные кольца;

5 – фрикционные клинья;

6 – кольцо;

7 – металлический поддон;

8 – резиновое кольцо;

9 – тарельчатая пружина;

10 – гайка;

11 – конус;

12 – шпинтон;

14 – корпус буксы;

15 – рама тележки;

Рисунок 2.3 - Буксовый комплект подвешивания тележки модели 68-875

Каждый комплект подвешивания (рисунок 2.3), расположенный на одной буксе, включает две наружные пружины 1, поддерживающие раму 15 тележки и опирающиеся на кронштейны корпуса буксы 14, два фрикционных гасителя колебаний, расположенных внутри наружных пружин, и два резиновых кольца 8. В этой ступени подвешивания для дополнительной связи букс с рамой тележки применяются шпинтоны 12, закрепляемые на боковой балке рамы. Шпинтоны не позволяют буксам, а следовательно, и колесным парам разъединяться с рамой тележки при сходе вагона с рельсов и совместно с пружинами ограничивают перемещения букс в горизонтальной плоскости. Наружные пружины опираются на металлические поддоны 7, каждый из которых представляет собой опорное кольцо, сваренное заодно с кожухом. Между поддонами и кронштейнами корпуса буксы вводятся резиновые кольца 8, предназначенные для уменьшения высокочастотных колебаний рамы и снижения шума внутри вагона. Резиновые кольца устанавливаются в углублениях кронштейнов корпуса буксы.

К элементам фрикционного гасителя колебаний относится шпинтонная втулка 3, шесть фрикционных клиньев 5, верхнее 4 и нижнее 13 опорные конусные кольца, а также внутренняя пружина 2. Фрикционные клинья, обхватывающие шпинтонную втулку, связаны кольцом 6. Стальная втулка 3 закрепляется неподвижно на шпинтоне 12 разрезным конусом 11, тарельчатой пружиной 9 и гайкой 10, навернутой на конец шпинтона. Фрикционные гасители демпфируют вертикальные колебания и создают еще одну дополнительную связь букс с рамой тележки в горизонтальной плоскости. Под давлением пружины 2 конусные кольца 4 и 13 прижимают клинья к втулке. В процессе колебаний рамы 15 относительно буксы 14 происходит перемещение клиньев во втулке. В результате этого возникают силы трения, которые гасят колебания.

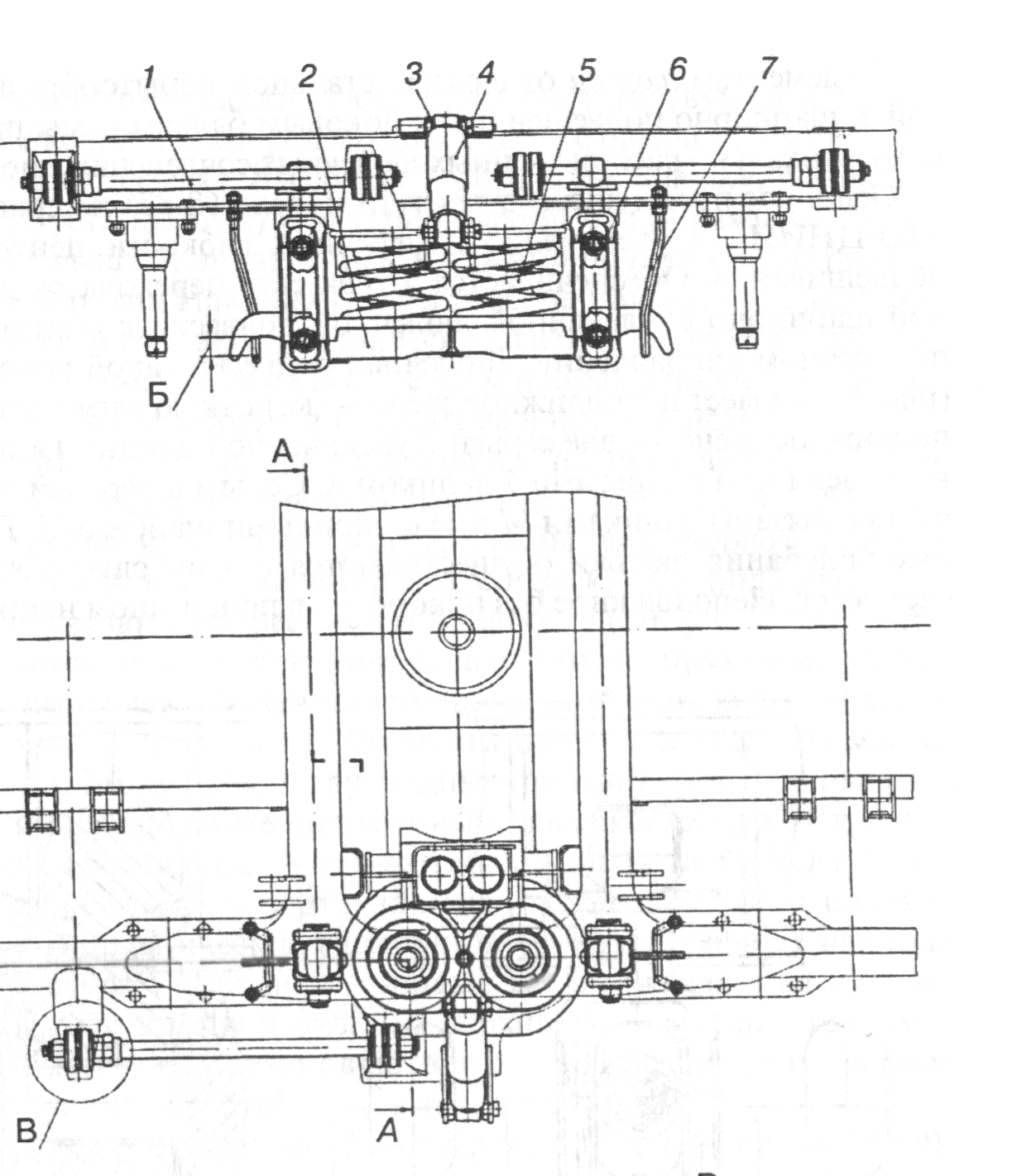

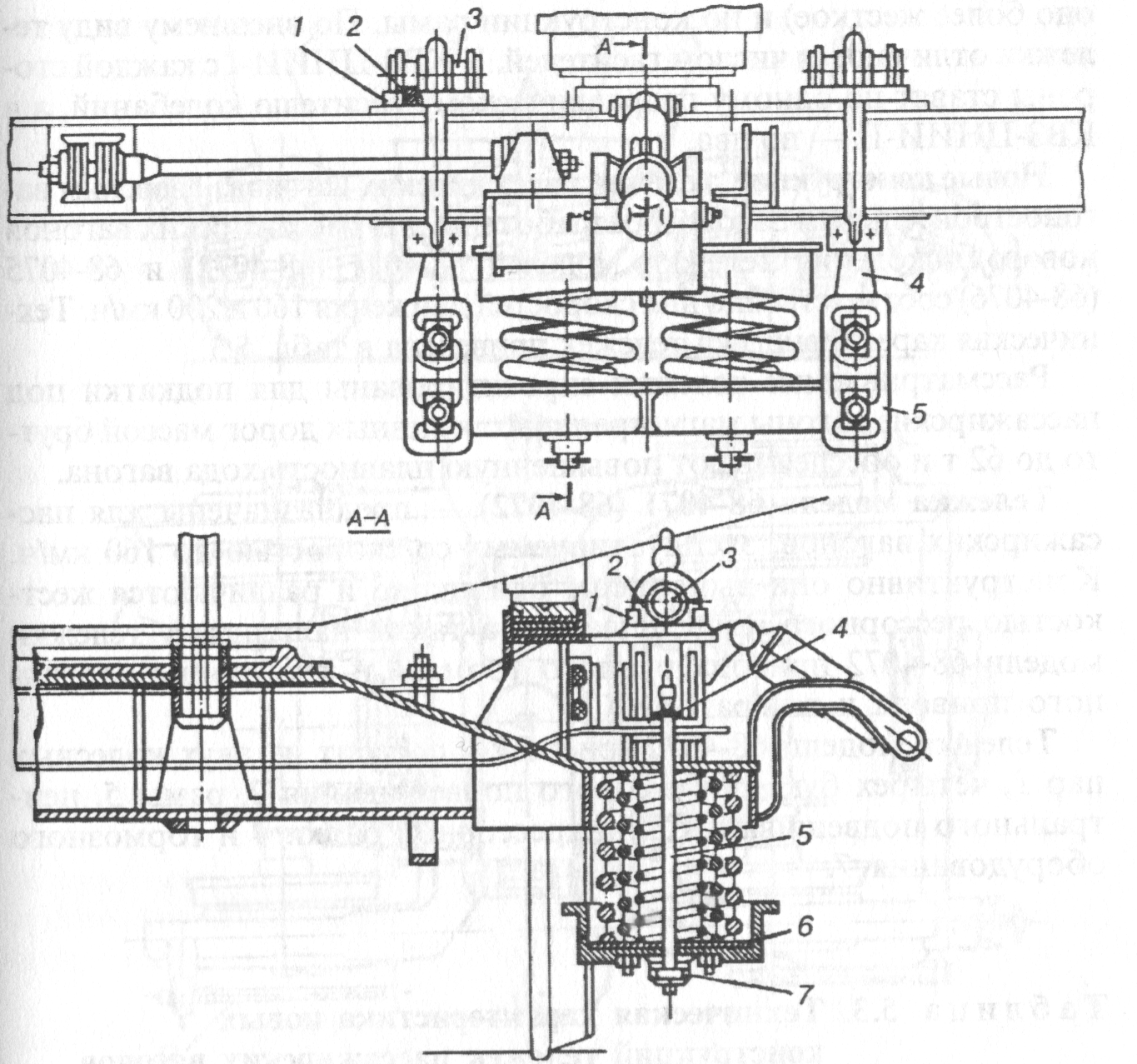

Центральное подвешивание (рисунок 2.4) – люлечное. Оно состоит из двух люлек, четырех двух- или трехрядных пружин 5, двух гидравлических гасителей колебаний 4 и двух продольных поводков 1. К элементам люльки относятся: стальной корытообразный поддон 2, шарнирно подвешенный к боковым балкам рамы при помощи вертикально расположенных люлечных сочлененных подвесок 6.

Основное преимущество тележек модели 68-875 по сравнению с КВЗ-ЦНИИ – увеличение поперечной гибкости центрального подвешивания. Обеспечивается это за счет перехода от двухзвенной шарнирно сочлененной люлечной подвески к однозвенной в поперечном направлении. Люлечная подвеска такой конструкции (рисунок 2.5) имеет неподвижное звено – короткую тягу-подвеску 1 и подвижное звено – две серьги 7 увеличенной длины. Тяга-подвеска 1 соединена с серьгами 7 валиком 4. Серьги в верхней и нижней частях связаны валиками 4 и 6 с опорными шайбами 5. Поперечные колебания люльки осуществляются в этом случае только за счет серег. Неподвижное без поворотов в поперечном направлении закрепление тяги-подвески достигается соответствующим конструктивным исполнением узла соединения ее с рамой тележки. В таком узле тяга-подвеска, имеющая Т-образную головку, опирается на рамку 2, установленную внутри боковой балки рамы на специальные вкладыши 3, приваренные к нижним полкам швеллеров боковой балки рамы. Наклонные сферические поверхности заплечиков Т-образной головки и сферические выемки на рамке исключают поворот тяги-подвески в поперечном направлении и в то же время обеспечивают свободный поворот ее в продольном. На случай обрыва подвесок люльки, и падения поддона с пружинами предусмотрено предохранительное устройство (см. рис. 2.4), состоящее из четырех скоб 7. Скобы закрепляются на боковых балках рамы и обхватывают снизу крюки поддона.

Люльки связаны надрессорной балкой , которая опирается своими концевыми частями на пружины, размещенные в поддонах. На каждом поддоне установлено по две двух- или трехрядные пружины 5. Рядность пружин зависит от массы тары вагона. Более гибкие двухрядные пружины устанавливают в тележки, подкатываемые под вагоны с массой тары до 54 т, а более жесткие трехрядные – под вагоны с массой тары более 54 т.

Колебания кузова в вертикальной и горизонтальной плоскостях гасят гидравлические гасители 4, установленные наклонно под углом 45°. Нижними концами гасители крепятся к кронштейнам 9 надрессорной балки, а верхними — к кронштейнам 8 рамы тележки через втулку 3.

Поводковые устройства 1, расположенные диагонально и связывающие надрессорную балку с рамой тележки, упруго препятствуют перекосу этой балки от действия момента сил трения, возникающих между скользунами тележек и кузова. Продольный поводок тележки состоит из тяги, резинометаллических пакетов и гаек. Длину поводка регулируют при помощи гаек за счет запаса резьбы на левой цапфе тяги. Для поворота или удержания тяги отвращения ее левый конец имеет форму квадрата.

1 – поводковое устройство;

2 – поддон;

3 – втулка;

4 – гидравлический гаситель колебаний;

5 – пружины;

6 – люлечная подвеска;

7 - предохранительное устройство (скоба);

Рисунок 2.4 - Центральное подвешивание тележки 68-875

1 – неподвижное звено (тяга-подвеска);

2 – рамка;

3 - специальный вкладыш;

4, 6 – валики;

5 – опорная шайба;

7 – серьга;

Рисунок 2.5 - Люлечная подвеска тележки 68-875

1 – кронштейн для крепления поводкового уйстройства;

2 – опора;

3 – подпятник;

4 – втулка;

5 – верхний лист;

6 – кронштейн для крепления гидравлического гасителя колебаний;

7 – специальные посадочные места (гнезда);

8 – вертикальные скользуны;

9 – коробка для горизонтальных скользунов;

10 – ребра;

11 – планка;

Рисунок 2.6 - Надрессорная балка тележки 68-875

Надрессорная балка тележки (рисунок 2.6) сварная коробчатого сечения. Верхний лист 5 балки состоит из трех частей: среднего толщиной 10 мм и концевых – 16 мм. Концевые части верхнего листа уширены и имеют в нижней части специальные посадочные места (гнезда) 7 для комплектов пружин. В средней части балки приварены кольцо 3, выполняющее роль подпятника, и втулка 4 для установки шкворня. Место размещения подпятника усилено ребрами 10 и планкой 11.

К балке приварены также две опоры 2 с коробками 9 для опорных (горизонтальных) скользунов и с вертикальными скользунами 8. Вертикальные боковые скользуны соприкасаются со скользунами на средних поперечных балках рамы и ограничивают продольные перемещения надрессорной балки. На опорах 2 крепятся, кроме того, вертикальные торцевые скользуны 8, ограничивающие поперечные перемещения надрессорной балки. К надрессорной балке приварены также кронштейны 1 для направляющих поводков и 6 для гасителей колебаний. Для предотвращения падения надрессорной балки имеется предохранительная скоба.

Опора кузова на тележку имеет скользун тележки, металлическую и резиновую прокладки. Резиновая прокладка укладывается в коробку под скользун для амортизации и поглощения шума, металлическая – для регулирования высоты установки скользуна. При такой схеме опирания кузова на тележку повышается плавность хода вагона вследствие уменьшения боковой качки и гашения извилистого движения тележки. Между подпятником надрессорной балки и пятником кузова имеется зазор 16 мм. Подпятник воспринимает только горизонтальные усилия и служит направляющей при посадке кузова на тележку. Пятник кузова соединен с подпятником тележки замковым шкворнем. Шкворень состоит из двух полушкворней и расположенной между ними замковой планки. Шкворень предупреждает отрыв тележки от кузова и служит кроме того осью вращения тележки относительно кузова при прохождении кривых участков пути.

Под некотловую сторону вагона подкатываются тележки модели 68-875, под котловую – модели 68-876. Тележка модели 68-876 оборудована текстропно-карданным приводом к генератору от торца шейки оси. Она имеет более жесткое подвешивание и концевую поперечную балку, на которой крепятся генератор, ведомый шкив привода с натяжным устройством и карданный вал.

Тележки модели 68-4065 и 68-4066 подкатываются под вагоны с системой кондиционирования воздуха. Привод подвагонного генератора здесь повышенной мощности и выполнен от средней части оси. Все остальные элементы тележек аналогичны тележкам 68-875 и 68-876.

Тележки типа КВЗ-ЦНИИ выпускались до 1985 года. Отличается она от тележки модели 68-875 (ТВЗ-ЦНИИ-М) прежде всего конструкцией и параметрами рессорного подвешивания. Незначительные изменения есть в конструкциях рамы и надрессорной балки.

В буксовом подвешивании под каждую наружную пружину устанавливается не одно, а два резиновых кольца. Между резиновыми кольцами размещено металлическое кольцо, предохраняющее их от истирания.

1 – упор;

2 – подшипник;

3 – валик;

4 – тяга-подвеска;

5 – серьга;

6 – прокладка;

7 – гайка;

Рисунок 2.7 - Центральное подвешивание тележки типа КВЗ-ЦНИИ

В люлечном устройстве центрального подвешивания (рис 2.7) применяют двухзвенные сочлененные подвески, в которых и тяга-подвеска 4 и серьги 5 имеют возможность смещаться в поперечном направлении. Тяги-подвески крепятся шарнирно к боковым балкам рамы при помощи валика 3 и подшипников 2, которые расположены в упорах 1, приваренных к балке. Форма опорных валиков и проушин подвесок позволяет подвескам раскачиваться не только поперек, но и вдоль. В качестве упругих элементов используются трехрядные пружины, которые опираются на поддон через прокладки 6. предохранительное устройство люлечного подвешивания состоит из четырех болтов 5,проходящих внутри комплектов пружин. Болты Т-образными головками через резиновую шайбу 4 опираются на боковые балки рамы. Снизу на болты навернуты гайки 7.

Визуально тележка КВЗ-ЦНИИ отличается, прежде всего, конструктивным исполнением и местом расположения (снаружи на верхних полках боковых балок) узлов соединения подвесок с рамой, а также конструкцией люлечного предохранительного устройства (отсутствием предохранительных скоб и крюков поддонов) и длиной серег.

Тележки КВЗ-ЦНИИ выпускались двух типов: КВЗ-ЦНИИ-I и КВЗ-ЦНИИ-II. Первая подкатывалась под кузова вагонов с массой брутто до 60 т, а вторая – от 60 до 72 т. различаются эти тележки по жесткости рессорного подвешивания (у тележки КВЗ-ЦНИИ-II оно более жесткое) и по конструкции рамы. По внешнему виду тележки отличаются числом гасителей. У КВЗ-ЦНИИ-I с каждой стороны ставят по одному гидравлическому гасителю колебаний, а в КВЗ-ЦНИИ-II – по два.

2.2 Разработка технологического процесса ремонта заданного узла вагона: осмотр, разработка. Контроль технического состояния, ремонт технического состояния, ремонт деталей, сборка, проверка, приемка заданного узла вагона из ремонта.

Тележки после выкатки из-под вагона ремонтируются на семи ремонтных позициях поточной линии, оборудованных механизмами и приспособлениями.

Технологический процесс ремонта тележки пассажирского вагона состоит из следующих операций: осмотр, разборка, контроль технического состояния, ремонт деталей, сборка, проверка, приемка тележки после ремонта.

Выкаченная из-под вагона тележка при помощи тягового устройства подается на позицию I, где производится демонтаж привода генератора, генератора, датчиков контроля температуры букс, отвертывание гаек шпинтонов, снятие гидравлических гасителей колебаний. Гидравлические гасители колебаний, снятые с тележек, отправляются для осмотра и ремонта в отделение для ремонта гидравлических гасителей колебаний.

Затем раму тележки кран-балкой снимают с колесных пар и устанавливают на транспортировочную тележку. Надбуксовые пружины и детали фрикционного гасителя колебаний снимают с букс, помещают на самоходную тележку и транспортируют в ремонтно-комплектовочное отделение. После чего колесные пары направляют через поворотный круг по наклонному рельсовому пути в колесный цех. Транспортировочная тележка подается к моечной машине, где обмывается. Моечная машина выполнена в виде металлической камеры, внутри которой смонтирована качающаяся рама из труб с соплами. Обмывка производится 3% раствором каустической соды подогретым до 80 -90ºС с последующим ополаскиванием чистой водой. Моющие жидкости подают под давлением 2 МПа.

Обмытая тележка подается на вторую позицию, где производится окончательная разборка рычажной передачи, демонтаж предохранительных скоб, предохранительных стержней и продольных поводков. Все снятые детали на самоходной тележке подаются в ремонтно-комплектовочное отделение для осмотра и ремонта. Здесь же происходит проверка сопротивления изоляции электрических проводов датчиков контроля нагрева букс.

Далее тележка кран-балкой подается на третью позицию, оборудованную стендом для сжатия пружин центрального рессорного подвешивания, где и производится его разборка. Детали центрального рессорного подвешивания на самоходной тележке отправляются в ремонтно-комплектовочное отделение для осмотра и ремонта.

Рама тележки и надрессорная балка при помощи кран-балки подаются на позицию IV, где установлены стенды-кантователи для их осмотра и ремонта.

Исправные колесные пары из колесного цеха по наклонному пути подаются поочередно на поворотный круг и устанавливаются на фиксаторы колесных пар пятой сборочной позиции поточной линии. На кронштейны букс устанавливают детали буксового подвешивания. Позиция оборудована также устройством для сжатия пружин центрального рессорного подвешивания и электрогайковертами. Отремонтированные рама и надрессорная балка тележки при помощи кран-балки устанавливается на колесные пары, производится сборка центрального рессорного подвешивания, навинчиваются гайки шпинтонов. Перед постановкой гайки на шпинтон необходимо резьбовую часть шпинтона покрывать смазкой ЦИАТИМ-203. Корончатую гайку шпинтона затягивают до полного сжатия тарельчатой пружины, поставленной в выточку гайки конусом вверх. Если при полной затяжке гайки её шлиц не совпадает с отверстием под шплинт в шпинтоне, допускают ослабление гайки до 1/6 оборота.

Кроме того, допускается между тарельчатой пружиной и втулкой шпинтона ставить не более двух регулировочных шайб общей толщиной до 5 мм или для этой же цели использовать вместо регулировочных шайб вторую тарельчатую пружину.

Тележка при помощи толкателя подается на позицию VI, где производится монтаж привода генератора, тормозной рычажной передачи, поводков, гидравлических гасителей колебаний и датчиков температуры букс.

При установке гасителей колебаний на тележки их крепят болтами с корончатыми гайками, валиками с шайбами и шплинтами. Между кронштейнами тележки и головками гасителя устанавливают резиновые шайбы.

Проверяют расположение головок гасителя колебаний относительно поперечной оси тележки и симметричное положение головок относительно кронштейнов. При несоосности свыше 5 мм расположение головок необходимо регулировать путем перестановки резиновой шайбы на другую сторону головки и подтягивания пакетов продольных поводков тележки. Симметричность расположения головок относительно кронштейнов устанавливают перестановкой резиновых шайб.

Полностью собранная тележка толкателем подается на позицию VII, где установлена окрасочно-сушильная камера. Производится окраска собранной тележки и сушка ее. Затем тележка при помощи тягового устройства подкатывается под вагон.

Собранные тележки принимают бригадир или мастер производственного участка. При этом контролируют основные размеры и зазоры, характеризующие правильность сборки тележки. Перед подкаткой под вагон проверяют следующие основные размеры, указанные в таблице 2.2.

Таблица 2.2 - Допустимые размеры собранной тележки перед подкаткой под вагон

Наименование проверки |

Допустимый размер мм |

Разность диаметров колес в одной тележке. |

Не более 10 |

Разность диаметров колес в двух подкатываемых под вагон тележках. |

Не более 20 |

Кольцевой зазор между шпинтоном и кромкой отверстия в кронштейне буксы. |

Не более 0,6 |

Зазоры между боковыми вертикальными скользунами поперечных балок рамы и надрессорной балки. |

Не допускаются |

Зазоры с каждой стороны между торцовыми вертикальными скользунами надрессорной балки и боковыми продольными балками рамы тележки. |

75±0,5 |

Разность высоты надбуксовых пружин одной буксы. |

Не более 4 |

После опускания кузова вагона на тележки проверяют правильность сборки всех частей. Все замеры производят у вагона, стоящего на прямом горизонтальном участке пути, при этом перекос кузова допускается не более 15 мм (проверяют по отвесу). Проверяют следующие размеры (таблица 2.3).

Таблица 2.3 - Допустимые размеры тележки после опускания кузова вагона

-

Наименование проверки

Допустимые

размеры

мм

Зазоры между выступающими частями рамы вагона и тележек:

-по конца тележки

- в середине

Не менее 75

Не менее 50

Зазор между надрессорной балкой и боковой продольной балкой рамы

Не менее 30

Зазор между рамой тележки и корпусом буксы

Не менее 56

Зазор между крылом буксы и опорным кольцом под пружины

Не менее 5

Разность высот концов рамы тележки от головок рельсов:

- поперек вагона

- вдоль вагона

Не более 10

Не более 15

Зазор между торцами бурта пятника и опорной поверхностью подпятника

9-18

Кольцевой зазор между тягой подвески и кромкой отверстия в нижнем листе продольной боковой балки

Не менее 5

Зазор между сферой поддона и опорной шайбой предохранительного болта

1-2

Зазор между корпусом гидрогасителя и кронштейном надрессорной балки

Не менее 7

Размеры горизонтальных скользунов:

- глубина залегания в коробке

- высота над коробкой

Не менее 17

Не менее 18

Расстояние от низа люлечного подвешивания до головок рельсов

Не менее 100

Высота продольной оси автосцепки от головок рельсов

1020-1080

Разность высот продольных осей автосцепки по концам вагона

Не более 20

Высота буферных тарелей от головок рельсов

1060-1115

Регулировку высоты автосцепки производят постановкой не более двух прокладок общей высотой 20 мм под опорные валики люлечных подвесок с одной стороны тележки или прокладками толщиной не более 8 мм, помещаемыми на резиновое кольцо под надбуксовую пружину.

2.2.1 Ремонт узлов и деталей тележки

Все детали тележки очищают от грязи, ржавчины и разрушенного защитного покрытия. При наличии в пазах, канавках резьбы остатков загрязнений их необходимо удалить вручную с применением жестких волосяных щеток, деревянных и пластмассовых скребков и моющих препаратов. При визуальном осмотре обращают внимание на вздутие краски, риски, задиры, забоины, указывающие на возможные дефекты под ними.

Подготовленные детали должны быть осмотрены и обмерены шаблонами с целью выявления недопустимых износов. Нормы допусков и износов составных частей и деталей тележки приведены в таблице 2.4.

Таблица 2.4 - Нормы допусков и износов деталей тележки

Наименование составных частей, деталей и их измерений. |

Размер по конструкторской документации. мм |

Допустимый размер при выпуске из деповского ремонта. мм |

Прогиб балки рамы тележки по вертикали и горизонтали. |

Не более 5 |

Не более 10 |

Износ шпинтонов по диаметру. |

67-0,2 |

63-0,2 |

Износ втулки шпинтона. |

87+2,5 |

83+2,5 |

Износ фрикционных клиньев по толщине цилиндрической поверхности. |

12 |

8 |

Износ наклонных поверхностей трения колец |

- |

3 |

Размер верхних валиков центрального подвешивания по диаметру. |

60-0,4 |

59-0,4 |

Размер опорных валиков и опорных шайб центрального подвешивания в местах контакта с серьгами. |

37-1 |

35-1 |

Размер опорных валиков. |

|

|

Опорные поверхности серег. |

230±1 |

233±1 |

Толщина резинового пакета. |

42±1 |

37±1 |

Внутренний диаметр втулок и отверстий для крепления гасителей колебаний. |

32+0,17 |

34+0,17 |

Рама тележки ремонтируется на стенде-кантователе, позволяющем поворачивать её на 360º и фиксировать в удобном положении. Применение стенда позволяет механизировать операции подъема и поворота рам, что облегчает обнаружение неисправностей и дает возможность производить сварочные работы в положении, удобном для наложения сварочных швов.

Балки рамы осматривают. Допускается оставлять без исправления балки, имеющие прогиб не более 10 мм как в вертикальной, так и в горизонтальной плоскости. При прогибе балок рамы более 10 мм их выправляют с помощью различных приспособлений (струбцины, стяжки, домкраты). Чтобы избежать появления трещин в местах изгиба, перед правкой производят подогрев газовой горелкой до 500-600ºС.

Проверяют состояние сварных швов. Разрешается заварка дефектов 1 в сварных швах рам тележек независимо от места их образования (рисунок 2.8). Выявленные при осмотре ослабления сварных швов балок рамы вырубают до основного металла и восстанавливают электросваркой. Разрешается ремонтировать трещину 2, расположенную в одной из плоскостей продольной балки. Трещину необходимо разделать по всей длине, заварить, зачистить сварочный шов заподлицо с основным металлом и установить усиливающую накладку толщиной 8-15 мм, перекрывающую трещину на 100 мм с каждой стороны.

Допускается восстанавливать наплавкой изношенные или пораженные коррозией места рам 3 при условии, что оставшаяся толщина металла не менее 50% от чертежного размера.

На раме проверяют расположение кронштейнов подвесок тормозной рычажной передачи. Изношенные отверстия в кронштейнах растачивают под запрессовку стальных втулок с толщиной стенок не менее 4 мм.

Трещины в сварных швах кронштейнов крепления поводков устраняют вырубкой с последующей заваркой.

1 - трещина в сварном шве;

2 - трещина полки в продольной балки;

3 – места коррозии;

Рисунок 2.8 - Дефекты рамы тележки

Осмотр и ремонт надрессорной балки тележки выполняют на стенде-кантователе, позволяющем устанавливать балку в удобное положение. Надрессорные балки тележек всех типов после обмывки осматривают. Опорные части подпятниковых мест очищают механическим способом.

1 – излом кронштейна надрессорной балки;

2 – трещина в сварном шве надрессорной балки;

3 – трещина в сварном шве соединения кронштейна поводка с опорной

плитой;

4 – трещина в сварном шве соединения опорной плиты с кронштейном

надрессорной балки;

Рисунок 2.9 - Дефекты надрессорной балки

Надрессорной балке (рисунок 2.9) разрешается:

- заварка дефектов в сварных швах ;

- заварка трещин в кронштейнах для крепления гидравлических гасителей колебаний, а также приварка новых кронштейнов;

- усиление нижнего листа за расположением места постановки пружин.

Втулки кронштейнов для крепления гидравлических гасителей колебаний с износом более 2 мм по диаметру заменяют новыми.

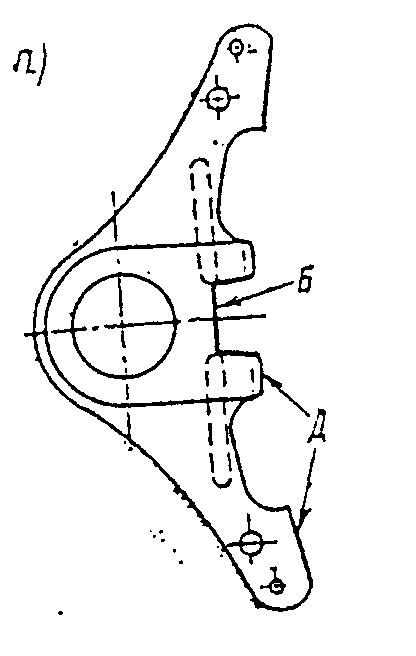

Подпятник тележки (рисунок 2.10) очищают, осматривают и проверяют. Ослабленные и оборванные заклепки заменяют. Неравномерный износ поверхностей А, Б, В глубиной более 2 мм восстанавливают наплавкой с последующей механической обработкой. Допускается не ремонтировать подпятник при равномерном износе не более 5 мм. При большем износе подпятник восстанавливают наплавкой с последующей механической обработкой до чертежных размеров.

Допускается восстановление разработанного отверстия для шкворня Г путем постановки втулки с приваркой её по периметру.

Разрешается заварка любых трещин Д подпятникового места, но не переходящих через наружный борт и при условии, что их суммарная длина не превышает 250 мм.

А, Б, В – неравномерный износ;

Г – износ отверстия для шкворня;

Д – трещина подпятникового места;

Рисунок 2.10 - Дефекты подпятника тележки

Не допускаются неисправности замка полушкворней и износ полушкворней более 2 мм по диаметру. При износе от 2 до 5 мм разрешается восстанавливать их наплавкой с подогревом с последующей механической обработкой до чертежных размеров (60±1,5мм).

Торцовые скользуны тележки разбирают и осматривают. Металлические вкладыши торцовых скользунов с износом более 3 мм ремонтируют наплавкой. Резиновые амортизаторы заменяют новыми при наличии признаков старения резины и просадки по толщине более 5 мм.

Суммарный зазор между торцовыми скользунами надрессорной балки и скользунами продольных балок рамы тележки должен быть в пределах 85±5 мм при одностороннем зазоре не менее 35 мм.

Коробки горизонтальных скользунов при необходимости снимают и ремонтируют. Допускается заварка не более двух трещин в вертикальных стенка коробок, не переходящих в подошву.

Вкладыши опорных скользунов тележки снимают и после обмывки обрабатывают в соответствии с требованиями завода-изготовителя (шероховатость рабочей поверхности вкладышей должна быть 2,5 мкм). Вкладыши опорных скользунов, имеющие толщину менее 40 мм, заменяют.

При регулировании зазора между пятником и подпятником допускается ставить стальные прокладки опорной поверхности скользунов. Глубина залегания вкладыша скользуна в коробке на тележке в свободном состоянии должна быть не менее 15 мм. Вкладыш должен выступать из коробки не менее, чем на 5 мм. Рабочая поверхность вкладышей горизонтальных скользунов должна быть гладкой, без задиров и рисок. В случае её повреждения поверхность восстанавливают фрезерованием или шлифованием.

Для повышения надежности работы горизонтальных скользунов при плановых ремонтах устанавливают вкладыши из композиционного материала взамен бронзовых или чугунных. Увеличение срока службы достигается за счет использования материала с улучшенными фрикционными характеристиками.

Резиновые прокладки под скользуны всех типов, имеющие трещины и уменьшение толщины более чем на 10% заменяют на новые из морозостойкой резины.

Шпинтоны очищают, осматривают, обмеряют. Неисправные снимают для ремонта или замены. Болты крепления шпинтонов осматривают, плотность установки их проверяют остукиванием. Неисправные болты заменяют.

1 - износ резьбовой части;

2 - износ цилиндрической поверхности;

3 - износ заплечника (галтель);

4 – трещина в основании шпинтона;

Рисунок 2.11 - Неисправности шпинтонов

Ремонт шпинтонов производится в ремонтно-комплектовочном отделении.

При ремонте разрешается (рис.2.11):

- наплавка изношенных заплечиков 3, если расстояние от привалочной плоскости до заплечика менее 162 мм против чертежного 166±1 мм, или менее 166 мм против чертежного169±1 мм, или менее 222 мм против чертежного 225±1 мм с последующей механической обработкой до чертежных размеров;

- наплавка изношенных цилиндрических поверхностей 2 при износе до 10 мм по диаметру или одностороннем износ не более 5 мм на сторону с последующей механической обработкой до чертежных размеров;

- наплавка изношенной резьбовой части 1 при условии предварительного удаления на стержне старой резьбы;

- заварка в основании трещины 4 идущей от отверстия к кромке, при условии предварительного подогрева до температуры 250-300ºС и медленного охлаждения после сварки.

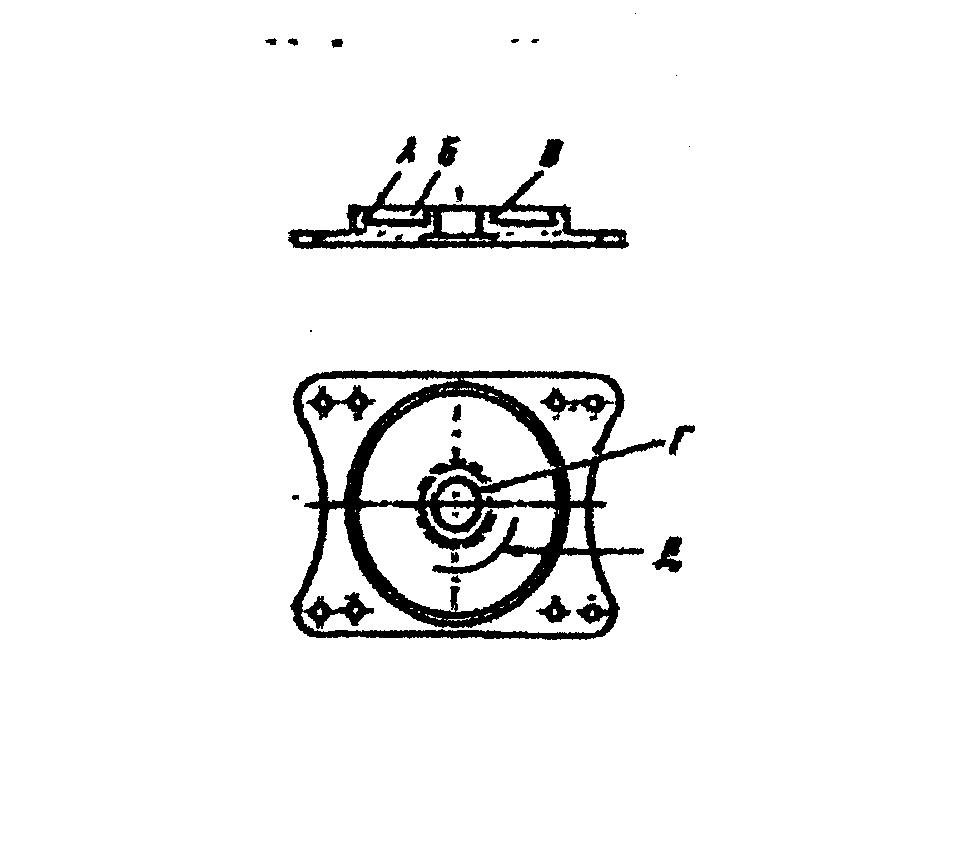

Отремонтированные шпинтоны до установки на раму тележки проверяют на перпендикулярность их осей шаблонами (Рис.2.12). Отклонение в двух плоскостях под углом 90º от перпендикулярности вертикальной оси шпинтона относительно опорной плоскости должно быть не более 1 мм на длине обработанной цилиндрической части.

1 – шпинтон;

2 – шаблон;

3 – проверочная плита;

Рисунок 2.12 - Схема определения перпендикулярности оси шпинтона

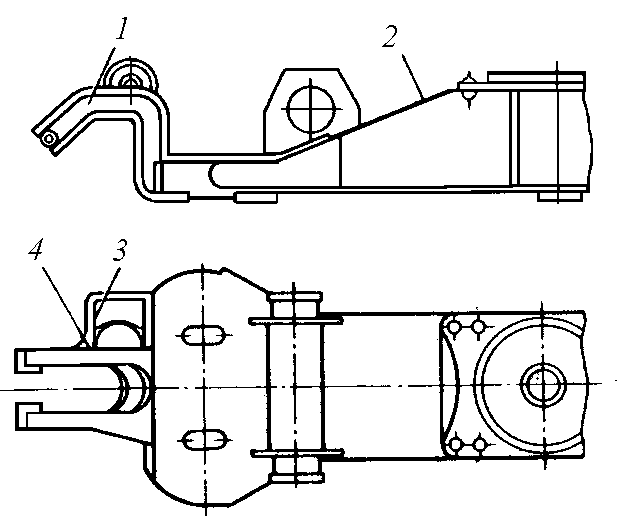

Правильность положения на раме вновь установленных шпинтонов проверяют измерением расстояний между шпинтонами вдоль рамы, а также расстояний между серединами межшпинтонного пространства вдоль, поперек и по диагонали (рисунок 2.13).

Рисунок 2.13 - Схема проверки правильности постановки шпинтонов на раме тележки

Допускаются отклонения в размерах: при измерении вдоль оси тележки (l и l1) не более +5 мм при разности их не свыше 2 мм; поперек оси b и b1 не более 2 мм при разности не свыше 2 мм; по диагоналям (с и с1) не более 5 мм при разности не свыше 5 мм и между шпинтонами l21 мм.

Перекосы шпинтонов устраняют постановкой не более двух клинообразных подкладок под их основание общей толщиной до 8 мм. Прокладки приваривают прерывистым швом и крепят не менее чем двумя болтами.

Детали центрального рессорного подвешивания после обмывки осматривают, измеряют, определяют объем ремонта. На всех трущихся поверхностях деталей подвески центрального подвешивания (тягах, валиках, втулках, серьгах) выкрашивания и задиры основного металла не допускаются.

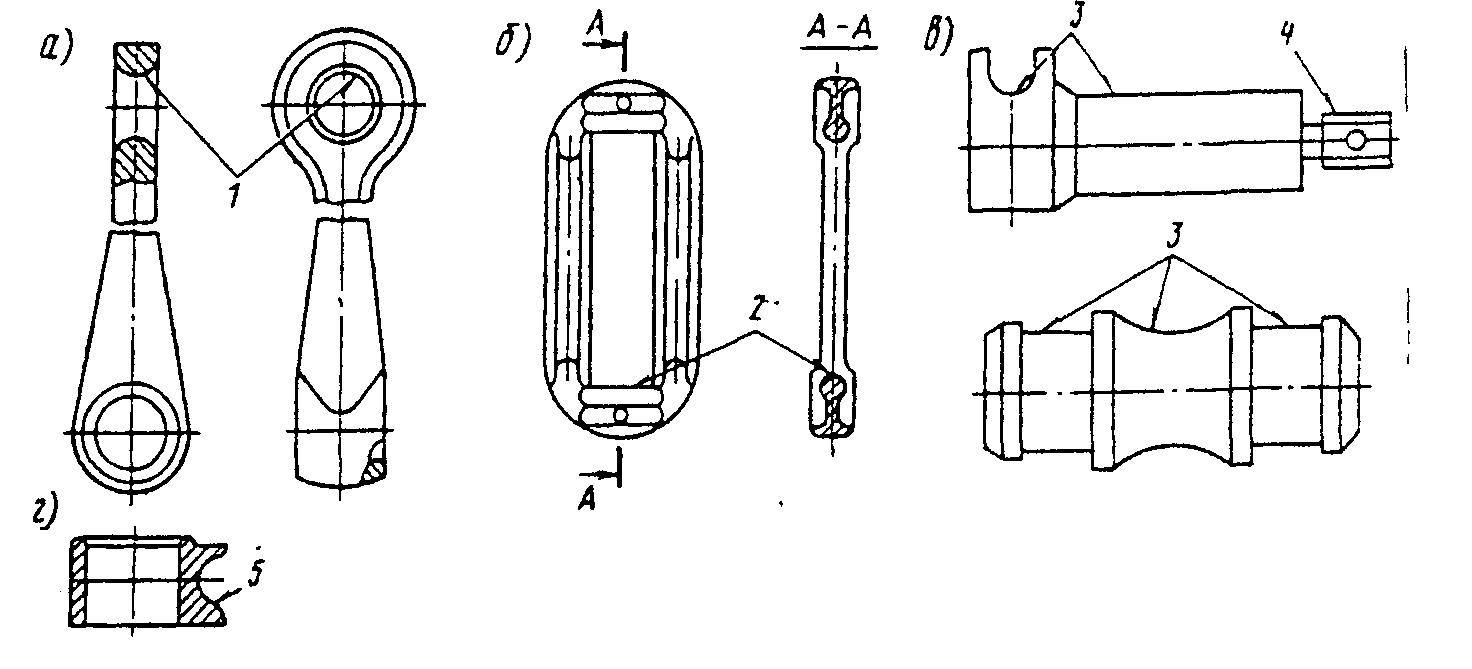

Величину износа деталей подвески (рисунок 2.14) необходимо измерить и отремонтировать.

1 – износ отверстий тяги;

2 – износ поверхности серьги;

3 – износ поверхностей подвесок;

4 – износ резьбовой поверхности хвостовика валика;

5 – износ поверхности опорной шайбы;

Рисунок 2.14 - Дефекты деталей люлечного подвешивания

При ремонте деталей люлечного подвешивания разрешается:

- наплавка изношенной стенки внутренних сферических отверстий тяги 1 .если толщина перемычки верхней проушины перед наплавкой составляет не менее 35 мм, с последующей механической обработкой. Перед наплавкой тягу (подвеску) необходимо подогреть до температуры 250-300ºС.

- наплавка изношенных поверхностей серьги 2 при износе с каждой стороны не более 3 мм с предварительным нагревом серьги до температуры 250-300ºС.

- наплавка опорной и цилиндрической поверхностей валиков подвесок 3, изношенных не более 3 мм на сторону с последующей механической обработкой.

- наплавка резьбовой поверхности хвостовика 4 валика. Поврежденную резьбу предварительно срезают на токарном станке. Перед наплавкой валики необходимо подогреть до температуры 250-300ºС.

- наплавка поверхности 5 опорной шайбы, если глубина износа не превышает 3 мм с последующей механической обработкой.

- наплавка изношенной поверхности резьбы хвостовика предохранительного стержня с предварительным удалением старой резьбы. Перед наплавкой стержень подогреть до температуры 180-200ºС. После наплавки хвостовик обработать и нарезать новую резьбу.

После механической обработки на наплавленных поверхностях допускаются отдельные поры и шлаковые включения размером до 1,5 мм в количестве не более трех на площади 10 см2. При большем числе дефектов поверхность детали обтачивают и наплавляют повторно.

Износ втулок люлечных подвесок (тяг) допускается не более 1 мм по внутреннему диаметру. При большем износе втулки заменяют новыми.

Поддон центрального подвешивания очищают, затем осматривают. Втулки поддонов при износе более 1 мм по внутреннему диаметру заменяют новыми. Предохранительные скобы поддонов проверяют, с изношенной резьбой заменяют новыми.

Пружины центрального рессорного подвешивания разбирают, осматривают и обмеряют. Изломанные пружины бракуют и заменяют новыми, а просевшие направляют для ремонта в отделение рессор и пружин. Годные пружины комплектуют для установки на тележку. Разность высот пружин допускается не более 4 мм. Пружины центрального подвешивания тележек КВЗ-ЦНИИ и ТВЗ-ЦНИИ-М сортируют на три группы:1 группа - высота 506-502 мм; 2 группа - высота 501-497 мм; 3 группа - высота 496-491 мм. Схема установки пружин на тележке зависит от типа вагона. Показателем сборки рессорного подвешивания служит горизонтальное расположение рам тележек, которое проверяют на выверенном участке железнодорожного пути цеха.

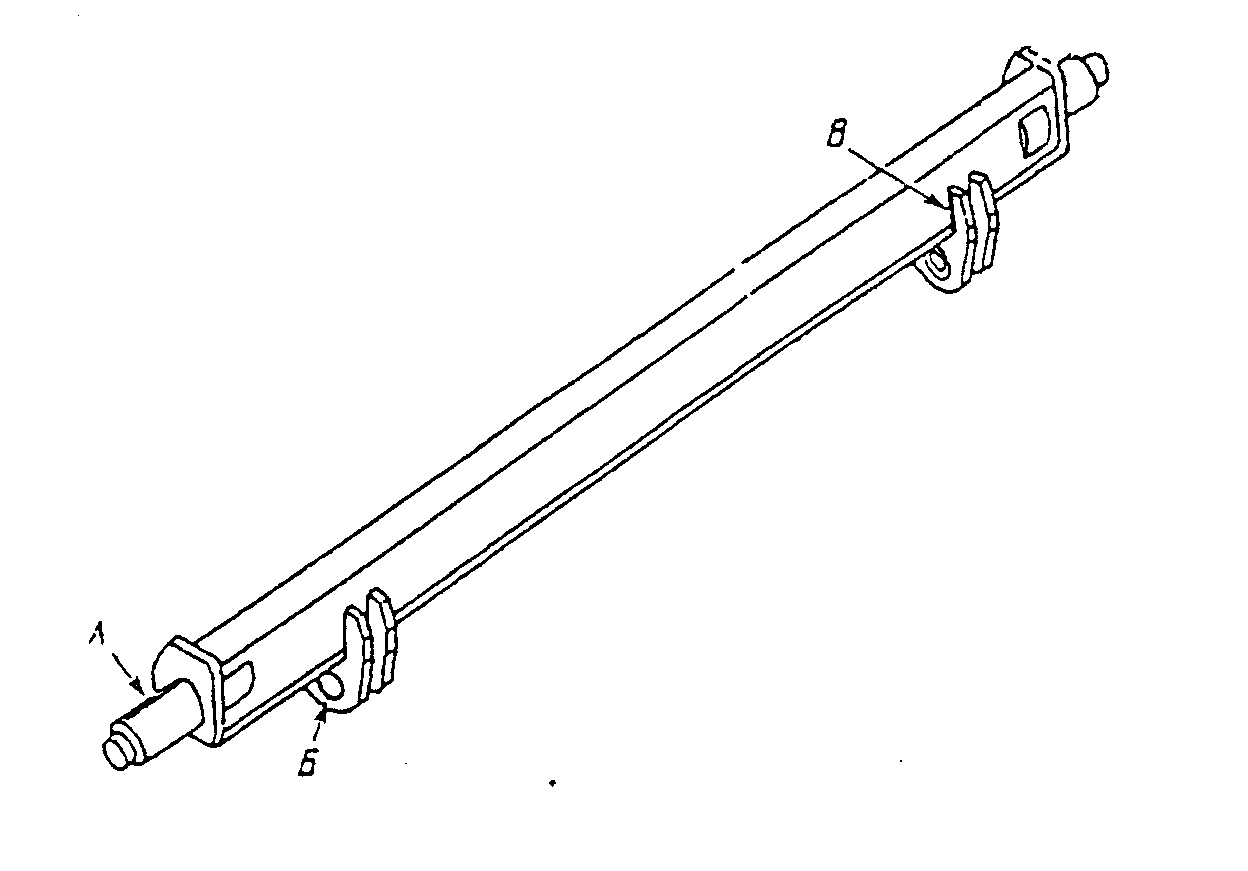

Снятые с тележки продольные поводки разбирают и осматривают. Детали поводка механическим способом очищают от грязи и следов коррозии. Внешним осмотром проверяют сварные швы поводка на отсутствие трещин. Тяги поводка подвергаются магнитному контролю. Изношенную и поврежденную резьбу цапф поводков и гаек восстанавливают наплавкой с последующей механической обработкой до чертежных размеров. Трещины в сварных швах соединения цапф со штангой ремонтируют сваркой. Изломанные штанги поводков, штанги со сквозными повреждениями коррозией или имеющие трещины заменяют.

Резинометаллические пакеты поводков осматривают, измеряют. Просевшие более чем на 5 мм от чертежного размера пакеты, пакеты с поврежденными дисками и отслоенной от армировки резиной на глубину более 5 мм заменяют новыми.

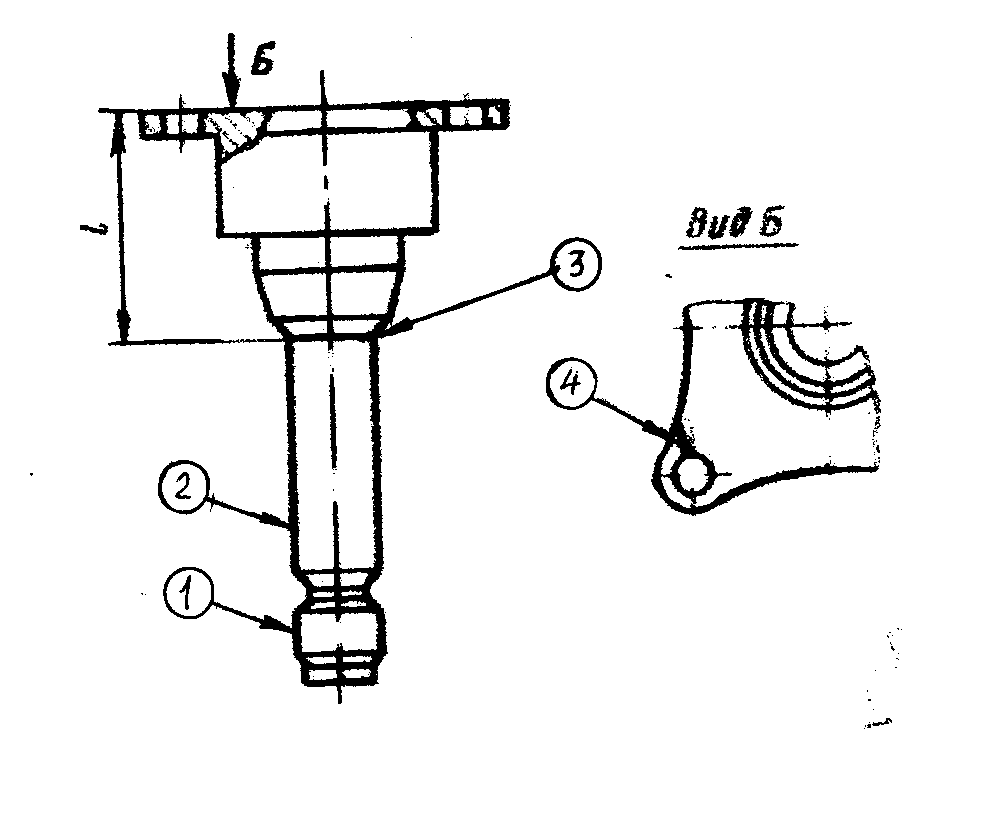

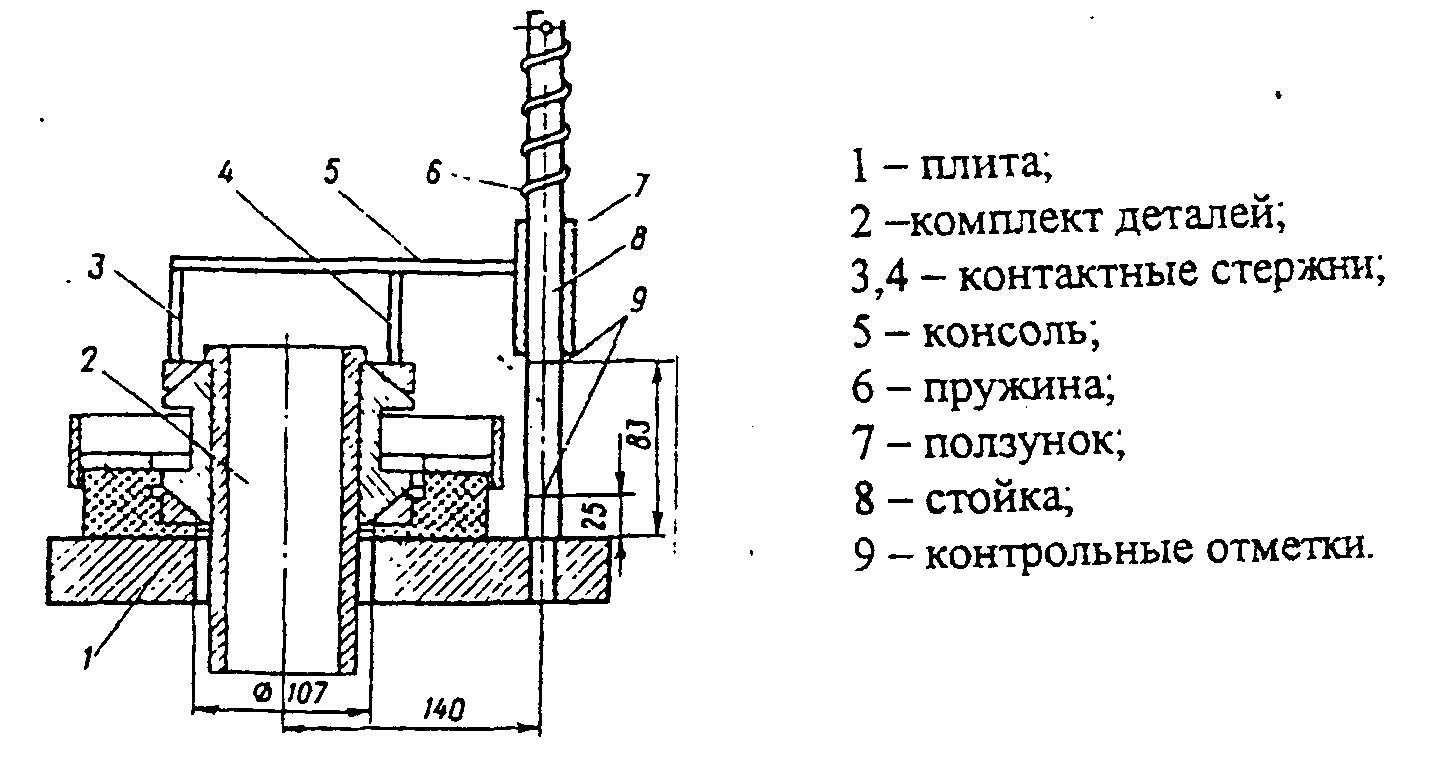

Буксовые фрикционные гасители колебаний снимают в комплекте с крыла буксы и контролируют базовые размеры: высоту комплекта по верхней плоскости нажимного кольца, просадку амортизатора и рабочий диаметр фрикционной втулки с помощью устройств контроля предельных износов деталей фрикционного гасителя и шаблона для контроля износов фрикционной втулки (рисунок 2.15).

Рисунок 2.15 - Устройство контроля предельных износов деталей буксового фрикционного гасителя

Замеры диаметра втулки выполняют по рабочей поверхности на расстоянии 100-150 мм от нижней кромки втулки.

Если высота комплекта фрикционного гасителя менее 83 мм или диаметр втулки менее 81 мм комплект разбирают.

Внешними признаками предельных износов являются заостренные торцы клиньев (сухарей), разрушение резинового амортизатора, трещины в нажимном кольце и т.п.

Фрикционные втулки с износом поверхности трения более 2 мм (по диаметру 4 мм ) заменяют новыми или отремонтированными. При износе более 5 мм основного металла втулки ремонтируют наплавкой с последующей механической обработкой до чертежных размеров. Твердость наплавленного слоя должна быть HRC 40-55. Наплывы металла или ступенчатые образования выше зоны трения обтачивают под величину износа втулки по диаметру.

Износ внутренней цилиндрической поверхности клиньев допускается не более 4 мм, а конической до 3 мм. При большем износе клинья заменяют новыми или восстанавливают наплавкой до чертежных размеров при износе цилиндрической поверхности до 6 мм, конической до 4 мм. Отколы торцов клиньев допускаются до 4 мм. При сборке фрикционных гасителей клинья подбирают комплектно по 6 штук в приспособлении (рисунок 2.16).

Рисунок 2.16 - Приспособление для комплектации клиньев буксового гасителя

Зазор между верхним кольцом и конусной поверхностью клина допускается не более 0,5 мм.

Замене подлежат нажимные кольца с трещинами или износами более 3 мм. При износе до 4 мм их допускается восстанавливать до чертежных размеров. Нижнее нажимное кольцо двусторонней конусной формы устанавливают только в паре с конусным резиновым амортизатором.

Тарельчатые пружины с просадкой более 1 мм подлежат замене.

Резиновые амортизаторы с трещинами или просадкой более 4 мм заменяют новыми. Толщина бурта по месту прилегания нижнего нажимного кольца должна быть не менее 6 мм. Конусный амортизатор заменяют при просадке наклонной части свыше 4 мм. При сборке фрикционного гасителя втулка должна быть плотно прижата к заплечику шпинтона. Укороченную втулку с коническими выточками по обоим торцам комплектуют с разрезным конусом, который устанавливают основанием на тарельчатую пружину, а скошенным кольцом заводят в нижнюю выточку втулки.

Просадка пружин фрикционного гасителя допускается до 5 мм. Нажимные пружины с изломами, трещинами, потертостями или коррозионными повреждениями более 10% площади сечения витка заменяют.

Пружины для каждого буксового узла должны подбираться по высоте с допускаемым отклонением не более 4 мм. Надбуксовые пружины тележек со стороны котельного отделения должны быть в свободном состоянии выше пружин некотлового конца вагона.

Детали тормозной рычажной передачи, снятые с тележки осматривают, измеряют. Общий зазор между цапфой и башмаком, цапфой и подвеской не допускается более 1,3 мм. Втулки в проушинах траверс, имеющие износ по диаметру более 0,5 мм, заменяют. Втулки рычажной передачи при зазоре в шарнирном соединении более 3 мм по диаметру заменяют новыми износостойкими. Болты, соединяющие тормозные башмаки с пружиной, имеющие износ более 1 мм по диаметру заменяют. Износ отверстия в башмаках под болты допускается не более 0,5 мм.

При ремонте траверсы (рис. 2.17) разрешается:

- наплавка цапф А траверсы при износе до 5 мм с последующей механической обработкой, при большем износе цапфу удалить и приварить новую;

- наплавка изношенных отверстий Б в ушках траверс при износе до 5 мм с последующей механической обработкой, при большем износе ушки заменить;

- заварка трещин В в сварном шве соединения ушка с траверсой.

А – износ цапфы;

Б – износ отверстий в ушках траверс;

В – трещина в сварном шве соединения ушка с траверсой;

Рисунок 2.17 - Дефекты траверсы

При ремонте башмаков (рисунок 2.18) разрешается:

- наплавка износов концевых выступов Д в местах прилегания колодки при глубине износа до 10 мм с последующей механической обработкой, при большем износе башмак бракуется;

- наплавка выработанного паза Б для ушка колодки.

Б – износ паза для ушка колодки;

Д - износ концевых выступов в местах прилегания колодки;

Рисунок 2.18 - Дефекты башмака

При ремонте подвески башмака разрешается приварка новых ушков. При ремонте вертикальных рычагов и затяжки вертикальных рычагов разрешается наплавка изношенных поверхностей с протертостью глубиной до 10 мм с последующей механической обработкой.