- •1. Выбор электродвигателя и кинематический расчет

- •2 . Расчет зубчатых колес редуктора

- •3. Предварительный расчет редуктора

- •4 . Конструктивные размеры шестерни и колеса

- •5 . Конструктивные размеры корпуса редуктора

- •6. Расчет параметров цепной передачи

- •7. Эскизная компоновка редуктора

- •8 . Проверка долговечности подшипников

- •9 . Проверка прочности шпоночных соединений

- •10. Уточненный расчет валов

- •1 1. Посадки основных деталей редуктора

- •12. Выбор сорта масла

- •13. Сборка редуктора

7. Эскизная компоновка редуктора

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции – разрез по осям валов при снятой крышке редуктора; желательный маштаб1:1.

Примерно по середине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии – оси валов на расстоянии аw =1905 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса :

а)

принимаем зазор между торцом шестерни

и внутренней стенкой корпуса А1=1,2 (

( при

наличии ступицы зазор берется от торца

ступицы;

при

наличии ступицы зазор берется от торца

ступицы;

б)

принимаем зазор от окружности вершин

зубьев колеса до внутренней стенки

корпуса А =

в) принимаем расстояние между наружным диаметром подшипника ведущего вала и внутренней стенкой корпуса А = если диаметр окружности вершин зубьев шестерен окажется больше наружного диаметра подшипника , то расстояние А надо брать от этого диаметра.

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1=50 мм и dп2=20мм .

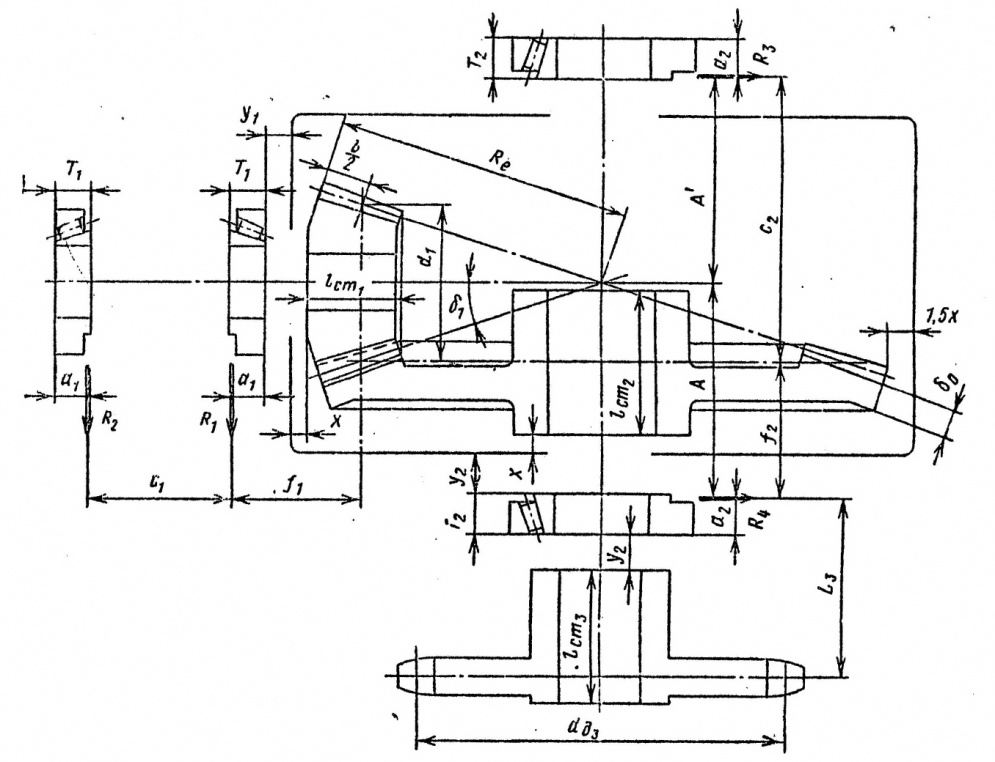

Первый этап компоновки редуктора (рис, 7.1)

В ыбираем

способ смазки: зацепление зубчатой пары

путем окунания зубчатого колеса в масло;

подшипники смазываются пластичной

смазкой. Раздельная смазка принята

потому, что один из подшипников ведущего

вала удален и это затрудняет попадание

масляных брызг. Кроме того, раздельная

смазка предохраняет подшипники от

попадания вместе с маслом частиц металла.

ыбираем

способ смазки: зацепление зубчатой пары

путем окунания зубчатого колеса в масло;

подшипники смазываются пластичной

смазкой. Раздельная смазка принята

потому, что один из подшипников ведущего

вала удален и это затрудняет попадание

масляных брызг. Кроме того, раздельная

смазка предохраняет подшипники от

попадания вместе с маслом частиц металла.

Камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами.

Рис. 7.1. Предварительная компоновка конического редуктора:

x = 10 мм, у1 = 15 мм, l1 = 77 мм, с1 = 100 мм, y2 = 20 мм; fa = 68 мм, c2 = 150 мм, 13 = 110 мм

Устанавливаем возможность размещения одной проекции — разрез по осям валов — на листе формата А4 (594x841 мм). Предпочтителен масштаб 1:1. Проводим посередине листа горизонтальную осевую линию — ось ведущего вала. Намечаем положение вертикальной осевой линии — оси ведомого вала.

Из точки пересечения проводим под углом δ1 = 15°54’ осевые линии делительных конусов и откладываем на них отрезки Re = 162 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Вычерчиваем их в зацеплении. Ступицу колеса выполняем несимметричной относительно диска, чтобы уменьшить расстояние между опорами ведомого вала.

Подшипники валов расположим в стаканах.

Намечаем для валов роликоподшипники конические однорядные легкой серии (см. табл. П12):

Условное обозначение подшипника

|

d |

D |

Т |

С |

Со |

С1 |

е |

В |

Y0 |

Ɣ |

||||

Размеры, мм |

кН |

|

|

|

|

|||||||||

7208 7210 |

40 50 |

80 90 |

20 22 |

41,6 51,9 |

32,1 39,8 |

16 17 |

0,383 0,374 |

20 21 |

0,861 0,798 |

1,565 1,604 |

||||

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии х = 10 мм от торца шестерни и отложив зазор между стенкой корпуса и торцом подшипника у1 = 15 мм (для размещения мазеудерживающего кольца).

При

установке радиально-упорных подшипников

необходимо учитывать, что радиальные

реакции считают приложенными к валу в

точках пересечения н ормалей,

проведенных к серединам контактных

площадок (см. табл. 7.6). Для однорядных

конических роликоподшипников по

формуле (7.11)

ормалей,

проведенных к серединам контактных

площадок (см. табл. 7.6). Для однорядных

конических роликоподшипников по

формуле (7.11)

Размер от среднего диаметра шестерни до реакции подшипника f1 = 50 + 18 = 68 мм.

Принимаем между реакциями подшипников ведущего вала размер с1 (1,4 2,3) f1 = (1,4 2,3) 68 = 95 157 мм. Примем размер с1 = 100 мм.

Размещаем подшипники ведомого вала, наметив предварительно. внутреннюю стенку корпуса на расстоянии х = 10 мм от торца ступицы колеса и отложив зазор между стенкой корпуса и торцом подшипника у2 = 20 мм (для размещения меж удерживающего кольца).

Для

подшипников 7210 размер а2

=

+

+

20 мм.

20 мм.

Определяем замером размер А — от линии реакции подшипника до оси ведущего вала. Корпус редуктора выполним симметричным относительно оси ведущего вала и примем размер А` = А = 110 мм. Нанесем габариты подшипников ведомого вала.

Замером определяем расстояния f2 = 70 мм и с2 = 150 мм (следует обратить внимание на то, что А`+ А = с2 +f2)

Очерчиваем контур внутренней стенки корпуса, отложив зазор между стенкой и зубьями колеса, равный 1,5x, т. е. 14 мм.

Намечаем положение звездочки (на расстоянии у2 от торца подшипника) и замеряем расстояние от линии реакции ближнего к ней подшипника l3 = 110мм.

Второй этап компоновки редуктора

В развитие первой компоновки здесь вычерчивают валы с насаженными на них деталями; размеры мазеудерживающих колец; установочных гаек и шайб, крышек и уплотнений определяют по таблицам.

Диаметры участков валов под зубчатые колеса, подшипники и назначают в соответствии с результатами предварительного расчета и с учетом технологических требований на обработку и сборку.

Взаимное расположение подшипников фиксируем распорной втулкой и установочной гайкой М39Х1,5 с предохранительной шайбой. Толщину стенки втулки назначают (0,1 0,15) dn; принимаем ее равной 0,15 · 40 = 6 мм.

Сопряжение масло-удерживающего кольца со смежными деталями вынесено на рис. 10.16 (места I и IV); радиусы галтелей см. табл. 7.10. Мазеудерживающие кольца устанавливают так, чтобы они выходили за торец стакана или стенки внутрь корпуса на 1- 2: мм.

Подшипники размешаем в стакане, толщина стенки которого δст = (0,08 0,12) D, где D — наружный диаметр подшипника примем δСТ = 0,12 · 80 10 мм.

Для фиксации наружных колец подшипников от осевых перемещений у стакана сделан упор величиной К = 6 мм (см. место I).

У второго подшипника наружное кольцо фиксируем торцовым выступом крышки подшипника через распорное кольцо.

Для облегчения посадки на вал подшипника, прилегающего к шестерне, диаметр вала уменьшаем на 0,5—1 мм на длине, несколько меньшей длины распорной втулки.

Очерчиваем всю внутреннюю стенку корпуса, сохраняя величины зазоров, принятых в первом этапе компоновки: х = 10 мм, у2 = 20 мм и др.

Используя расстояния f2 и с2 вычерчиваем подшипники (напомним, что радиальные реакции радиально-упорных подшипников считают приложенными к валу в точках, которые сдвинуты от клейменных торцов подшипников на расстояние α; см. табл. 7.6.

Для фиксации зубчатое колесо упирается с одной стороны в утолщение вала Ø60 мм (см. рис. 10.16, место I I), а с другой — в мазеудерживающее кольцо; участок вала Ø55 мм делаем короче ступицы колеса, чтобы мазеудерживающее кольцо Ø50 мм упиралось в торец колеса, а не в буртик вала; переход вала от Ø55мм к Ø50 мм смещен на 2—3 мм внутрь зубчатого колеса.

Наносим толщину стенки корпуса δ к = 10 мм и определяем размеры основных элементов корпуса (см. гл. VIII, § 8.2).

Определяем

глубину гнезда под подшипник lг

1,5Т2

=

1,5·24 = 36 мм.