- •Общая характеристика гсм

- •1.1. Классификация авиагсм

- •1.2. Понятие качества авиагсм. Система контроля качества

- •1.3. Влияние качества авиагсм на безопасность и регулярность полетов

- •1.4. Влияние свойств авиагсм на экономические показатели предприятий га

- •1.5. Краткие сведения о производстве авиагсм

- •1.5.1. Нефть—основной вид сырья для производства авиаГсм. Состав нефти

- •1.5.2. Переработка нефти

- •1.5.3. Очистка нефтепродуктов

- •2.Авиационные топлива

- •2.1. Основные физико-химические и эксплуатационные свойства топлив и их оценка

- •2.1.1. Энергетические характеристики топлив

- •2.1.2. Теплота сгорания топлив

- •2.1.3. Плотность

- •2.1.4. Испаряемость топлив

- •2.1.5. Вязкость

- •2.1.6. Низкотемпературные свойства топлив

- •2.1.7. Гигроскопичность топлив

- •2.1.8. Стабильность топлив

- •2.1.9. Коррозионные свойства топлив

- •2.1.10. Нагарообразующие свойства топлив

- •2.1.11. Противоизносные свойства топлив

- •2.1.12. Общие требования к топливам

- •2.2. Реактивные топлива

- •2.2.1. Общая -характеристика и технические требования к реактивным топливам

- •2.2.2. Взаимозаменяемость топлив

- •2.3. Авиационные бензины

- •2.3.1. Особенности процессов смесеобразования и сгорания в поршневых двигателях

- •2.3.2. Методы улучшения детонационных свойств бензинов

- •2.3.3. Оценка детонационной стойкости бензинов

- •2.3.4. Марки авиационных бензинов

- •Технические нормы на авиационные бензины

- •Смазочные материалы

- •3.1. Смазочные масла

- •3.1.2. Основные эксплуатационные свойства масел

- •3.1.2.1. Смазывающие свойства масел

- •3.1.2.2. Вязкостные свойства масел

- •3.1.2.3. Термоокислительная стабильность масел

- •3.1.2.4. Коррозионные свойства масел

- •3.1.3. Общие требования к свойствам смазочных масел

- •3.1.4. Масла для авиационных поршневых двигателей

- •3.1.5. Масла для газотурбинных двигателей

- •3.1.5.1. Синтетические масла для газотурбинных двигателей

- •3.1.6. Масла для двигателей и трансмиссии вертолетов

- •3.2. Пластичные и твердые смазки

- •3.2.1. Состав, структура и классификация пластичных смазок

- •3.2.2. Производство пластичных смазок

- •3.2.3. Требования к пластичным смазкам

- •3.2.4. Показатели качества пластичных смазок

- •3.2.5. Ассортимент пластичных смазок

- •3.2.5.1. Антифрикционные смазки

- •3.2.5.2. Защитные смазки

- •3.2.5.3. Уплотнительные смазки

- •3.2.5.4. Твердые смазочные материалы

- •4.1. Рабочие жидкости для гидросистем и амортизационных стоек воздушных судов гражданской авиации

- •4.2. Противоовледенительные жидкости

- •4.3. Моющие жидкости

- •4.3.1. Основные положения теории моющего действия

- •4.3.2. Растворители

- •4.3.3. Смывки

- •4.3.4. Моющие составы

- •4.3.4.1. Составы для очистки деталей двигателей при ремонте

- •4.3.4.2. Составы для удаления смолистых отложений

- •4.3.4.3. Жидкости для очистки наружных поверхностей вс

- •4.3.4.4. Моющий состав для санузлов вс

- •Контрольные вопросы

Смазочные материалы

3.1. Смазочные масла

3.1.1. Функции, выполняемые смазочными маслами

Главным назначением смазки любого механизма является уменьшение износа трущихся детален и снижение мощности, затрачиваемой на трение. Мощность, затрачиваемая на трение, благодаря смазке уменьшается в сотни раз. При современных скоростях и нагрузках узлы трения двигателей и силовых передач .рушились бы без смазки в течение нескольких секунд из-за, заклинивания или расплавления и сваривания деталей выделенным при трении теплом.

Смазочные масла выполняют также ряд других важных функций: отводят тепло от нагретых деталей машин; предохраняют детали от коррозии; очищают пространство между трущимися поверхностями от продуктов износа и механических примесей; обеспечивают уплотнение зазоров между деталями (например, между поршнем и цилиндром двигателя).; используются в качестве рабочей жидкости гидроустройств (например, изменение шага воздушного винта).

3.1.2. Основные эксплуатационные свойства масел

Основными эксплуатационными свойствами смазочных масел являются: смазывающие свойства, вязкостные свойства, стабильность и коррозионные свойства.

3.1.2.1. Смазывающие свойства масел

Проблема борьбы с трением и изнашиванием деталей, машин механизмов является одной из основных проблем в технике. От успешного ее решения зависят надежность и долговечность работы машин, их КПД, а следовательно, и эффективность всей находящейся в эксплуатации машинной техники страны.

Чтобы правильно подбирать и применять масла, необходимо прежде всего знать основные закономерности процессов трения и изнашивания деталей машин, условия, в которых работают масла, качество, состав и возможные их изменения при работе в двигателях.

Отсутствие или наличие смазки, ее количество между трущийся поверхностями определяет классификацию трения по видам. различают три принципиально отличных друг от друга вида трения: сухое, жидкостное и граничное.

Сухое трение может возникнуть при работе сопряженных деталей механизмов в случае нарушения подачи смазки. Оно характеризуется высокими значениями сил трения и значительными взносами. Развивающиеся высокие температуры при сухом трении могут привести к свариванию трущихся деталей и выходу из строя узла трения.

Сила сухого трения согласно закону Амонтона—Кулона определяется по формуле

F=fP+A,

где f — коэффициент трения; Р — нагрузка, нормальная к поверхности трения; Л — величина, зависящая от сцепляемости поверхностей.

Для большой области условий трения величиной А пренебрегают ввиду ее малости и пользуются упрощенной формулой

F=fP.

Коэффициент трения зависит от материала трущихся деталей и условий трения и находится в пределах 0,2 ... 0,8, а в случае возникновения процесса схватывания поверхностей при тяжелом режиме трения он может повышаться до значений 5...10 и даже выше.

Жидкостное трение—это такой вид трения, при котором движущиеся относительно друг друга поверхности разделены слоем масла и трение происходит между частицами и слоями этого масла. Сила жидкостного трения определяется не качеством поверхностей, а качеством смазывающего вещества, заключенного между ними, и прежде всего его вязкостью.

Закон жидкостного трения, установленный Н. П. Петровым, выражается следующей формулой:

F = μ v S /h

где S—площадь поверхностей трения; v—скорость взаимного перемещения поверхностей; h—толщина слоя масла, разделяющего поверхности.

В основе методов расчета условий, при которых возможно жидкостное трение, лежит гидродинамическая теория смазки, разработанная Н. П. Петровым, Н. Е. Жуковским, С. А. Чаплыгиным, О. Рейнольдсом и др.

Для создания жидкостного трения необходимы два условия:

масло должно прилипать (адсорбироваться) к трущимся поверхностям и толщина масляного слоя должна быть больше суммы высот микронеровностей поверхностей.

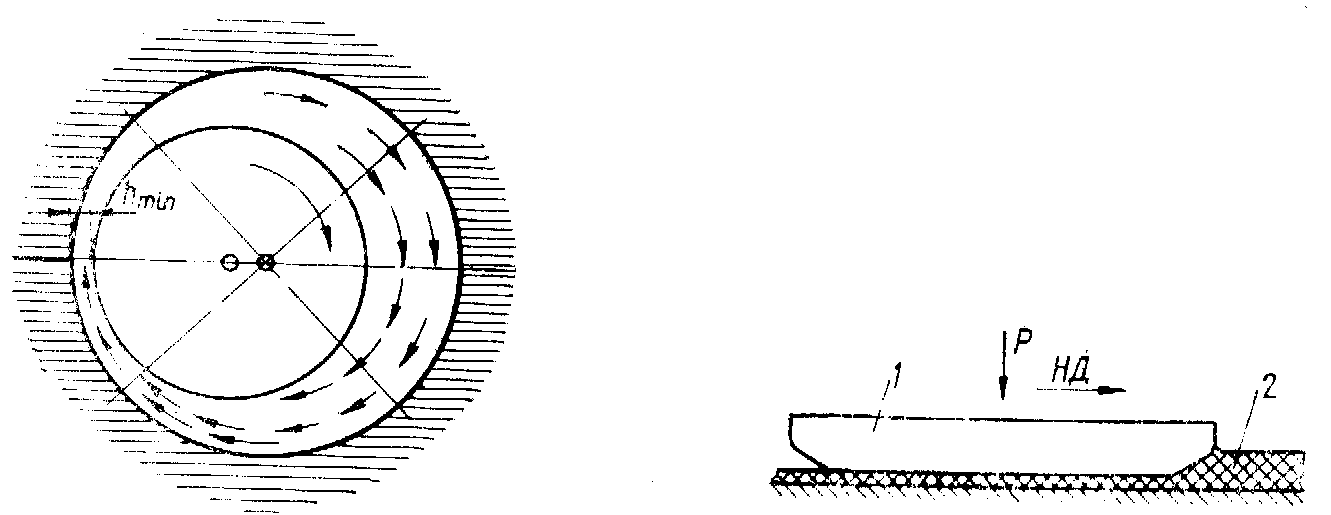

В трущейся паре вал — подшипник масло, обволакивающее вследствие внутреннего трения увлекает соседние слои масла клиновидную часть Зазора (рис. 4). Создается гидродинамическое давление, приподнимающее вал. Вращающийся вал «накачивает» под себя масло и всплывает на созданном им самим масляном потоке. Чем выше вязкость масла, тем большую нагрузку может выдержать масляный клин. Аналогично этому при возвратно-поступательном движении поршня в цилиндре силы внутреннего трения затягивают прилегающие к поршню слои масла в зазор, имеющий плавный выход (рис. 5). Создается давление, которое оттесняет поршень от стенки цилиндра, обеспечивая жидкостную смазку. Коэффициент жидкостного трения находится в пределах 0,001...0,01.

Необходимо стремиться к созданию, где это возможно, жидкого трения. Однако многочисленные причины не позволяют в настоящее время создать во всех узлах жидкостное трение. Конкретные условия работы в ряде случаев оказываются такими, что постное трение то возникает, то нарушается. Нарушение жидкостного трения не приводит непосредственно к сухому трению.

Рис. 4. Схема формирования масляного клина в подшипнике скольжения:

hmin — минимальная толщина масляного слоя

Рис. 5. Движение тела по слою смазочного материала:

НД — направление движения;1 — тело; 2 — смазочный материал

Граничное трение — это трение поверхностей, покрытых пленками разных видов: адсорбционными и хемосорбционными. При граничном трении износ деталей и сила трения зависят от комплекса свойств масла, который принято называть смазывающей способностью или смазывающими свойствами масла. При правильном подборе материалов трущихся деталей, выборе условий трения и смазочного масла с требуемым уровнем смазывающей способности граничное трение позволяет обеспечить большой ресурс работы трущихся деталей с незначительными потерями мощности на преодоление сил трения. Коэффициент граничного трения составляет 0,01 ...0,15.

В основе физико-химического процесса образования граничной пленки и, следовательно, смазывающей способности лежит явление адсорбации и хемосорбации.

Поверхность металла обладает значительной свободной энергией. Объясняется это тем, что расположенные на поверхности атомы металла в отличие от атомов в глубине имеют свободные незамещенные связи, создающие силовое поле.

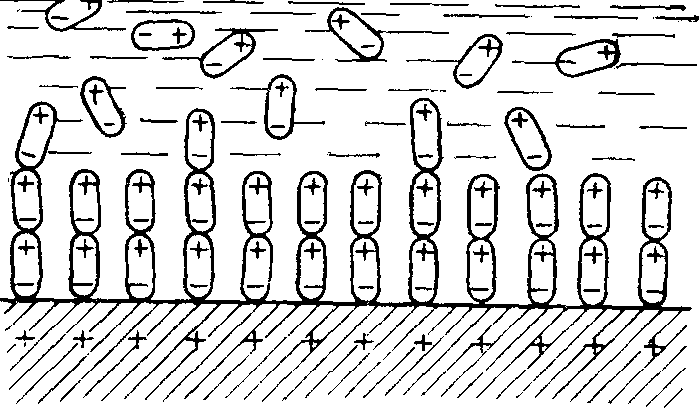

При физической адсорбции поверхностно-активные молекулы смазочной среды, попадая в силовое поле поверхности твердого тела, присоединяются под действием сил Ван-дер-Ваальса к ее активным центрам, формируя первоначально мономолекулярный, а затем мультимолекулярный адсорбированный слой граничной смазки (рис. 6).

Рис. 6. Схема образования граничной пленки из полярных молекул жидкости на твердой поверхности

Основные компоненты масел — парафиновые, нафтеновые и ароматические углеводороды — состоят из полярно инертных молекул, которые сами не способны создавать адсорбированные слои на твердых поверхностях.

Из числа производных углеводородов наибольшую поверхностную активность имеют соединения, молекулы которых содержат карбоксильную группу СООН. Сюда, прежде всего, относятся карбоновые кислоты: жирные, нафтеновые и ароматические. К числу полярных соединений принадлежат и спирты, простые и сложные эфиры, а также содержащиеся в маслах природные сернистые соединения, смолы и различные продукты окисления. Они проявляют наибольшие силы сцепления с металлической поверхностью. Адсорбированный поверхностный слой по своим свойствам резко отличается от той жидкости, из которой он образовался. Хаотического теплового движения молекул, характерного для жидкости, в нем нет; он скорее напоминает кристаллическое твердое тело с упорядоченным расположением молекул и поэтому может быть назван квазикристаллическим. Граничное трение внутри такого слоя можно сравнить с трением при сдвиге листов в стопке бумаги: подобно им слои молекул в граничной масляной пленке, не разрушаясь, сдвигаются относительно друг друга.

Мультимолекулярная адсорбционная пленка, находящаяся под действием силового поля твердой поверхности, обладает рядом специфических свойств, из которых наиболее важными являются высокая прочность на сжатие и упругость (более 100 МПа) и легкость сдвига под действием тангенциальных сил трения. Этим и объясняются небольшие коэффициенты трения при скольжении смазанных поверхностей.

Адсорбционные пленки на поверхностях трения разрушаются от термических и механических воздействий. При нагреве кинетическая энергия адсорбированных молекул преодолевает энергию адсорбционной связи, происходит дезориентация молекул и их десорбция с твердой поверхности, при этом резко увеличивается износ металлов.

Иногда между граничным слоем смазки и поверхностью металла устанавливаются химические связи, образуется тонкий поверхностный слой нового вещества (оксида, сульфида, хлорида, мыла и т. д.). Это явление, называемое хемосорбцией, обеспечивает более прочную связь граничной смазки с поверхностью металла. Такие пленки образуются при тяжелых режимах трения, когда на трущихся поверхностях развиваются высокие температуры. Пленки предотвращают контакт чистых металлов, их задир и схватывание, т. е. обладают противозадирным действием. Для получения таких защитных слоев в масло вводят противозадирные присадки — органические соединения, содержащие в своем составе серу. хлор, фосфор, жирные кислоты и др.

Оценка смазывающих свойств масел производится на основе сравнительных испытаний, проводимых или непосредственно на той машине, для смазки которой масло выбирается, или на отдельном агрегате этой машины при его испытании на стенде, или на лабораторной установке, специально предназначенной для испытания масел.

Наиболее распространенной лабораторной установкой для оценки смазывающих свойств масел в условиях больших контактных нагрузок при трении твердых стальных поверхностей является яетырехшариковая машина. Смазывающие свойства масел оценивают по значению коэффициента трения, износу шариков за определенное время испытания, критической нагрузке, при которой происходит разрушение граничной смазочной пленки.