- •Общая характеристика гсм

- •1.1. Классификация авиагсм

- •1.2. Понятие качества авиагсм. Система контроля качества

- •1.3. Влияние качества авиагсм на безопасность и регулярность полетов

- •1.4. Влияние свойств авиагсм на экономические показатели предприятий га

- •1.5. Краткие сведения о производстве авиагсм

- •1.5.1. Нефть—основной вид сырья для производства авиаГсм. Состав нефти

- •1.5.2. Переработка нефти

- •1.5.3. Очистка нефтепродуктов

- •2.Авиационные топлива

- •2.1. Основные физико-химические и эксплуатационные свойства топлив и их оценка

- •2.1.1. Энергетические характеристики топлив

- •2.1.2. Теплота сгорания топлив

- •2.1.3. Плотность

- •2.1.4. Испаряемость топлив

- •2.1.5. Вязкость

- •2.1.6. Низкотемпературные свойства топлив

- •2.1.7. Гигроскопичность топлив

- •2.1.8. Стабильность топлив

- •2.1.9. Коррозионные свойства топлив

- •2.1.10. Нагарообразующие свойства топлив

- •2.1.11. Противоизносные свойства топлив

- •2.1.12. Общие требования к топливам

- •2.2. Реактивные топлива

- •2.2.1. Общая -характеристика и технические требования к реактивным топливам

- •2.2.2. Взаимозаменяемость топлив

- •2.3. Авиационные бензины

- •2.3.1. Особенности процессов смесеобразования и сгорания в поршневых двигателях

- •2.3.2. Методы улучшения детонационных свойств бензинов

- •2.3.3. Оценка детонационной стойкости бензинов

- •2.3.4. Марки авиационных бензинов

- •Технические нормы на авиационные бензины

- •Смазочные материалы

- •3.1. Смазочные масла

- •3.1.2. Основные эксплуатационные свойства масел

- •3.1.2.1. Смазывающие свойства масел

- •3.1.2.2. Вязкостные свойства масел

- •3.1.2.3. Термоокислительная стабильность масел

- •3.1.2.4. Коррозионные свойства масел

- •3.1.3. Общие требования к свойствам смазочных масел

- •3.1.4. Масла для авиационных поршневых двигателей

- •3.1.5. Масла для газотурбинных двигателей

- •3.1.5.1. Синтетические масла для газотурбинных двигателей

- •3.1.6. Масла для двигателей и трансмиссии вертолетов

- •3.2. Пластичные и твердые смазки

- •3.2.1. Состав, структура и классификация пластичных смазок

- •3.2.2. Производство пластичных смазок

- •3.2.3. Требования к пластичным смазкам

- •3.2.4. Показатели качества пластичных смазок

- •3.2.5. Ассортимент пластичных смазок

- •3.2.5.1. Антифрикционные смазки

- •3.2.5.2. Защитные смазки

- •3.2.5.3. Уплотнительные смазки

- •3.2.5.4. Твердые смазочные материалы

- •4.1. Рабочие жидкости для гидросистем и амортизационных стоек воздушных судов гражданской авиации

- •4.2. Противоовледенительные жидкости

- •4.3. Моющие жидкости

- •4.3.1. Основные положения теории моющего действия

- •4.3.2. Растворители

- •4.3.3. Смывки

- •4.3.4. Моющие составы

- •4.3.4.1. Составы для очистки деталей двигателей при ремонте

- •4.3.4.2. Составы для удаления смолистых отложений

- •4.3.4.3. Жидкости для очистки наружных поверхностей вс

- •4.3.4.4. Моющий состав для санузлов вс

- •Контрольные вопросы

2.3.2. Методы улучшения детонационных свойств бензинов

По мере совершенствования двигателей с искровым зажигаем возрастают требования, предъявляемые к детонационной дикости топлив. Поэтому естественно стремление найти более экономичные пути получения бензинов, обладающих высокой детонационной стойкостью.

Современные бензины, как правило, готовят смешиванием нескольких компонентов. Смешение (компаундирование) компонентов позволяет получать товарный продукт с необходимым качеством, рационально используя свойства каждого компонента. Командирование позволяет, например, при изготовлении товарных бензинов вовлекать бензиновые фракции с недостаточно высокой детонационной стойкостью, которая затем улучшается добавлением высокооктановых компонентов и антидетонационных присадок.

Наиболее эффективным и экономически выгодным способом повышения детонационной стойкости бензинов является добавлениe к ним анти детонационных присадок — антидетонаторов. Антидетонаторы добавляют в бензин в незначительном количестве. Они практически не изменяют его химического состава.

В 1921 г. был открыт весьма эффективный антидетонатор — ТЭС—РЬ(С2Н5)4, который до настоящего времени применяется во всех странах. Тетраэтилсвинец—бесцветная тяжелая жидкость, плотностью 1,652, кипящая с разложением при 200 °С.

Недостатком ТЭС как антидетонатора является неполный вынос свинца из цилиндра двигателя вместе с отработавшими газами. Около 10 % общего содержания свинца в бензине остается а стенках камеры сгорания (в основном в виде окислов свинца).

Освинцевание камеры сгорания нарушает нормальную работу двигателя. Нарушение и даже прекращение работы двигателя происходит прежде всего из-за замыкания контактов свечей зажигания, на которых отлагаются окислы свинца. Кроме того, плохой вынос свинца вызывает быстрый износ деталей двигателя и способствует увеличению осадков в масле.

Для лучшего выноса свинца из цилиндра двигателя ТЭС смешивают с галоидпроизводными соединениями жирного ряда (бромистыми и хлористыми), называемыми выносителями. При добавлении к бензинам ТЭС не в чистом виде, а в смеси с этими веществами в процессе сгорания образуются не окислы свинца, имею температуру плавления около 880 °С, а бромиды около 390 0С. и хлориды (Т пл 500 °С) свинца, которые значительно легче выносятся из цилиндра с отработавшими газами.

Смесь ТЭС с выносителем называют этиловой жидкостью. В настоящее время вырабатывают этиловую жидкость трех марок: Р-9, 1-ТС и П-2. Компонентный состав этиловых жидкостей приведен в табл. 3.

Таблица 3

Состав этиловых жидкостей

-

Компоненты

Массовая доля компонентов в этиловой жидкости, %

Р-9

1-ТС

П-2

Тетраэтилсвинец Р1(С2Н5)

54,0

58,0

55,0

Галоидированные углеводороды:

бромистый этил С2Н5Вг

33,0

-

дибромэтан С2Н4Вг2

36,0

-

дибромпропан C3H3Br2

34,4

хлорнафталин C10Н7Cl

6,8

-

5,5

Красители

0,1

0,5

0,1

Антиокислитель параоксидифениламин

0,02—0,03

0,02—0,03

0,02—0,03

Наполнитель — бензин Б-70

До 100

До 100

До 100

Этиловые жидкости Р-9, 1-ТС и П-2 отличаются одна от другой тем, что содержат разные вьшосители.

Недостатком выносителя бромистого этила, содержащегося в жидкости Р-9, является то, что он кипит при 34 °С и при хранении этилированных бензинов быстро из них испаряется.

Выноситель дибромэтан, содержащийся в жидкости 1-ТС, лишен этого недостатка, но при температуре минус 8°С начинает кристаллизоваться и выпадает из раствора, что делает невозможным применение бензина зимой.

Этиловая жидкость П-2 содержит выноситель дибромпропан, который кипит при температуре 141 °С и кристаллизуется при температуре минус 55 °С. Поэтому жидкость П-2 не имеет недостатков, присущих жидкостям Р-9 и 1-ТС, и является более качественной.

П

В пятидесятые годы были найдены весьма эффективные антидетонаторы, в состав которых входит марганец. Более перспективным является метилциклопентадиенилтрикарбонилмарганйг (МЦТМ) СНзС5Н4Мп(СО)з. Он представляет собой прозрачную"' маловязкую жидкость светлоянтар-ного цвета со слабым травянистым запахом. Его плотность равна 1,39.. температура кипения 233°С. Бензиновые растворы с МЦТМ нетоксичны.

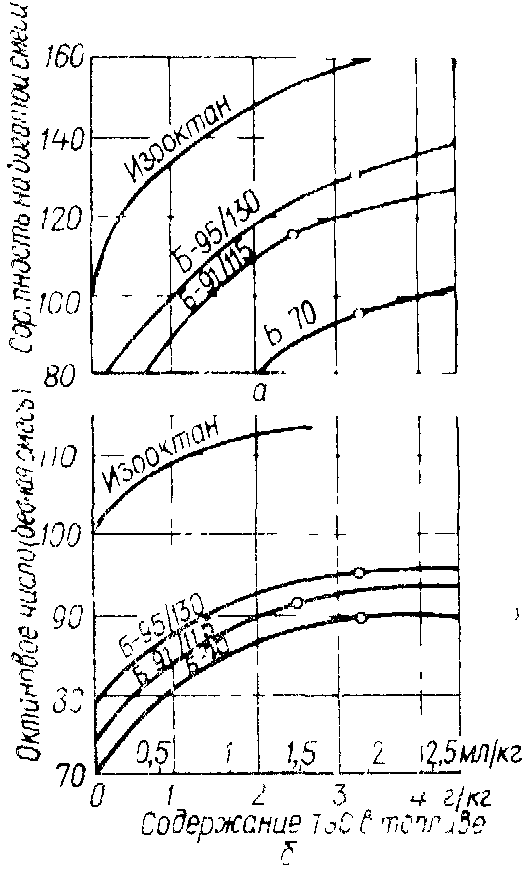

Рис. 3. Влияние ТЭС на повышение октановых чисел топлив (а) и сортности на богатой смеси (б)

При исследованиях марганцевого антидетонатора замечена характерная особенность: он повышает детонационную стойкость бензина, содержащего ТЭС, при этом особенно эффективны первые порции МЦТМ. В США выпущена антидетонационная смесь AK-33Mix, состоящая из ТЭС и МЦТМ (0,052 г марганца на 1 мл ТЭС).

Кроме этих антидетонаторов в ряде стран используют тетраметилсвинец (ТМС) РЬ(СНз)4 и его смеси с ТЭС. Тетраметилсвинец по эффективности действия примерно равноценен ТЭС и даже несколько превосходит его при добавлении к высокооктановым бензинам. К недостаткам ТМС следует отнести его

высокую токсичность и несколько большую стоимость, чем ТЭС.

Улучшить детонационную стойкость бензинов можно также добавлением высокооктановых компонентов.

В отличие от антидетонаторов высокооктановые компоненты добавляют в бензин в значительно больших количествах до 40 % Наибольшей детонационной стойкостью обладают изопарафиновые и ароматические углеводороды, поэтому некоторые из них применяются в качестве высокооктановых компонентов авиационных бензинов. При этом изопарафиновые углеводороды повышают их октановое число на бедной смеси, а ароматические углеводороды способствуют повышению детонационной стойкости бензинов на богатых смесях.

К высокооктановым изопарафиновым углеводородам следует отнести изооктан, изопентан, неогексан, триптан, алкилат и др. Изопарафиновые углеводороды, добавляемые к бензину, имеют низкую температуру плавления, мало гигроскопичны и обладают высокой чувствительностью к ТЭС.

Более широкое распространение получили технический изооктан и алкилат. Изооктан технический содержит до 92 % 2,2,4-три-метилпентана, остальные 8 % составляют изооктаны другого строения и некоторые другие изопарафиновые углеводороды. Очень мало отличается по химическому составу от технического изооктана алкилат, который, являясь продуктом алкилирования изобутана изобутиленом, также представляет собой в основном смесь изооктанов различного строения.

К высокооктановым ароматическим углеводородам следует отнести пиробензол, алкилбензол, изопропилбензол (кумол) и толуол, реже применяют бензол. Достоинством этих компонентов являются их значительная детонационная стойкость и высокая сортность.

Но при применении этих ароматических компонентов необходимо учитывать и присущие им отрицательные свойства, которые вынуждают ограничивать процентное содержание их в смеси с бензинами.

Многие ароматические углеводороды имеют высокую температуру замерзания и при добавлении в бензины повышают их температуру начала кристаллизации. Одним из недостатков ароматических углеводородов является пониженная их чувствительность к ТЭС. Большинство ароматических углеводородов отличается плохой испаряемостью ввиду высокой температуры кипения и низкого давления насыщенных паров. Топлива, богатые ароматическими углеводородами, наиболее склонны к нагарообразованию и к калильному зажиганию. Кроме того, ароматические углеводороды имеют высокую гигроскопичность и по сравнению с другими углеводородами меньшую массовую теплоту сгорания. Содержание ароматических углеводородов в авиабензинах, например, не должно превышать 35 %.