- •29. Размерный износ режущего интрумента и погрешности обработки, вызываемые износом

- •30.Характеристика единичного производства

- •31.Погрешнсть базирования и методы их определения.

- •33.Правила оформления технологических эскизов (формы и правила оформления карты эскизов)

- •34.Основные требования и конструкционные материалы для машин и аппаратов

- •Высокая износостойкость рабочих органов машин и аппаратов.

- •35. Классификация приспособления для механической обработки.

- •Основные конструкционные материалы и их выбор

- •37.Технологичность изделия, ее показатели и пути обеспечения.

- •38. Резка материалов и обработка кромок.

- •39.Показатели технологичности аппаратов и машин.

- •40.Гибка и штамповка Гибка металла

- •Холодная листовая штамповка

- •Горячая объёмная штамповка

- •Валковая штамповка

- •42.Изготовление деталей из труб

- •45.Основные теории точности обработки. Понятие об общей погрешности обработки.

- •Суммарная погрешность формы, обусловленная несовершенством оборудования.

- •47. Погрешности, вызываемые деформациями заготовок под влиянием сил закрепления, под действием силы резания

- •48. Подготовка труб к сборке. Сборка труб под сварку.

- •49. Поргешность установки.

- •50.Погрешность настройки.

- •51. Сборочные приспособления.

Суммарная погрешность формы, обусловленная несовершенством оборудования.

Погрешности изготовления и сборки оборудования контролируются стандартными методами проверки его геометрической точности, т.е. точности в ненагруженном состоянии. Применительно к металлорежущим станкам, параметрами, характеризующими их геометрическую точность, являются, например, следующие:

1) прямолинейность и параллельность направляющих;

2) параллельность оси шпинделя к направлению движения каретки (для токарных станков);

3) перпендикулярность оси шпинделя к плоскости стола (для фрезерных станков);

4) биение конического отверстия в шпинделе станка и т.д.

Указанные характеристики геометрической точности станков задаются в мм и для станков нормальной точности (станки группы Н), предназначенных для обработки заготовок средних размеров в пределах допусков IT9 составляют 0,01 - 0,05 мм. Более высокоточные станки характеризуются тем, что численные значения соответствующих параметров уменьшаются и составляют в процентах относительно значений для станков группы Н:

- станки повышенной точности (группа П) - 60%;

- станки высокой точности (группа В) - 40%;

- станки особо высокой точности (группа А) — 24%;

- станки особо точные (группа С) - 16%.

Геометрические погрешности оборудования полностью или частично переносятся на обрабатываемые детали в виде систематических погрешностей последних. Систематические погрешности поддаются предварительному анализу и расчету.

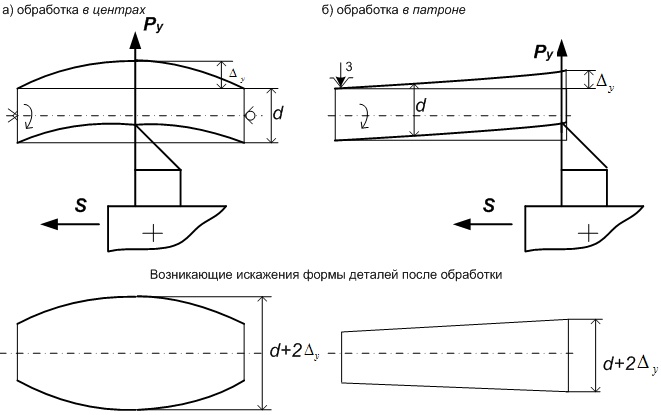

47. Погрешности, вызываемые деформациями заготовок под влиянием сил закрепления, под действием силы резания

Величина погрешности взаимного расположения и формы обработанной поверхности детали может быть значительной, если место приложения зажимного усилия выбрано неправильно.

Технологическая система (станок, приспособление, инструмент, деталь) представляет собой упругую систему, в которой влияние сил резания и закрепления, инерционных и других сил приводит к образованию погрешностей форм и размеров обрабатываемых деталей.

На

рисунке представлены две схемы обработки

цилиндрической детали: с закреплением

в центрах ("а") и в трехкулачковом

токарном патроне ("б"), которые

иллюстрируют возникающие упругие

деформации

![]() ,

а также обусловленные ими погрешности

формы детали (бочкообразность и

конусообразность).

Упругие

деформации

обусловлены

отжатиями основных узлов и отдельных

элементов технологической системы, а

также контактными деформациями и в

общем случае могут достигать 20…40% от

суммарной погрешности обработки.

Нестабильность сил резания

(из-за колебаний снимаемого припуска

твердости материала даже в пределах

обрабатываемой партии деталей), различная

жесткость детали при обработке (в каждый

из моментов времени обработки поверхности

детали) - обуславливают и неравномерность

упругих деформаций.

,

а также обусловленные ими погрешности

формы детали (бочкообразность и

конусообразность).

Упругие

деформации

обусловлены

отжатиями основных узлов и отдельных

элементов технологической системы, а

также контактными деформациями и в

общем случае могут достигать 20…40% от

суммарной погрешности обработки.

Нестабильность сил резания

(из-за колебаний снимаемого припуска

твердости материала даже в пределах

обрабатываемой партии деталей), различная

жесткость детали при обработке (в каждый

из моментов времени обработки поверхности

детали) - обуславливают и неравномерность

упругих деформаций.

Жесткость

- величина непостоянная J

= const

Ру

- рассчитывается по формулам теории

резания, а величина у определяется

экспериментально.

Jст

- жесткость станка и т. д.

W

- податливость (величина, обратная

жесткости).

Жесткость новых

станков токарной группы составляет Jст

= 20000 - 40000 Н/мм,

для некоторых типов станков Jст

= 100000 Н/мм

(шлифовальные и координатно-расточные

станки).

Таким образом,

погрешности от упругих деформаций

зависят, и определяется жесткостью

технологической системы СПИД.

В

практических расчетах учитывают только

податливость

станка

и обрабатываемой детали

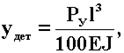

Величина упругих

деформаций

обрабатываемых деталей в значительной

степени зависит от схемы обработки, ее

можно рассчитать по известным зависимостям

из курса сопротивления материалов. Так,

для заготовки, закрепленной в патроне

и поддерживаемой центром, максимальные

упругие деформации определяют по

формуле:

Величина упругих

деформаций

обрабатываемых деталей в значительной

степени зависит от схемы обработки, ее

можно рассчитать по известным зависимостям

из курса сопротивления материалов. Так,

для заготовки, закрепленной в патроне

и поддерживаемой центром, максимальные

упругие деформации определяют по

формуле:

где, l

- длина заготовки, мм;

E

- модуль упругости 1-го рода, H/мм2;

J

- момент инерции поперечного сечения

заготовки, мм2

(для круглых заготовок J

= 0,05d4);

d

- номинальный диаметр детали, мм.

Тогда жесткость заготовки

будет равна:

где, l

- длина заготовки, мм;

E

- модуль упругости 1-го рода, H/мм2;

J

- момент инерции поперечного сечения

заготовки, мм2

(для круглых заготовок J

= 0,05d4);

d

- номинальный диаметр детали, мм.

Тогда жесткость заготовки

будет равна:

![]() Величину радиальной

составляющей силы резания рассчитывают

по одной из формул курса "Теория

резания" или находят по справочнику

технолога-машиностроителя. Например,

для токарных операций:

Величину радиальной

составляющей силы резания рассчитывают

по одной из формул курса "Теория

резания" или находят по справочнику

технолога-машиностроителя. Например,

для токарных операций:

![]() где Су

- эмпирический коэффициент;

S

- подача, мм/об;

t

- глубина резания, мм;

HB

- твердость материала заготовки;

x,

m, n

- показатели степени.

Жесткость

всех составляющих элементов технологической

системы, как правило, определяют

экспериментально или по паспортным

данным станка. Среднестатистическая

жесткость новых станков составляет jст

= 2000 - 40000 Н/мм

(до 100000 Н/мм),

а для выработавших свой ресурс - менее

10000 Н/мм.

где Су

- эмпирический коэффициент;

S

- подача, мм/об;

t

- глубина резания, мм;

HB

- твердость материала заготовки;

x,

m, n

- показатели степени.

Жесткость

всех составляющих элементов технологической

системы, как правило, определяют

экспериментально или по паспортным

данным станка. Среднестатистическая

жесткость новых станков составляет jст

= 2000 - 40000 Н/мм

(до 100000 Н/мм),

а для выработавших свой ресурс - менее

10000 Н/мм.