- •Курсовая работа

- •1 Фазовые и структурные превращения при термической обработке стали 40хн

- •Общая характеристика стали 40хн

- •Режимы термической обработки изделия из стали 40хн

- •Фазовые и структурные превращения при аустенитизации стали 40хн

- •Фазовые и структурные превращения при охлаждении стали 40хн

- •1.5 Фазовые и структурные превращения при нагреве закалённой

- •1.6 Совершенствование технологических процессов на основе анализа

- •2 Фазовые и структурные превращения при термической обработке стали у8а

- •Общая характеристика стали у8а

- •Режимы термической обработки изделия из стали у8а

- •2.4 Фазовые и структурные превращения при охлаждении стали у8а

- •2.5 Фазовые и структурные превращения при нагреве закаленной стали у8а

- •2.6 Совершенствование технологического процесса стали у8а на основе анализа фазово-структурных превращений

2 Фазовые и структурные превращения при термической обработке стали у8а

Общая характеристика стали у8а

Сталь У8А является инструментальной, высокоуглеродистой, эвтектоидной.

Вид поставки: сортовой прокат, в том числе фасонный(ГОСТ 1435-99 , ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006), калиброванный пруток(ГОСТ 1435-99 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78), шлифованный пруток и серебрянка(ГОСТ 1435-99, ГОСТ 14955-77. Полоса: ГОСТ 103-2006, ГОСТ 4405-75), поковки и кованные заготовки(ГОСТ 1435-99, ГОСТ 4405-75 , ГОСТ 1133-71), лента(ГОСТ 2283-79 , ГОСТ 10234-77). Использование в промышленности - для инструмента, работающего в условиях, не вызывающих разогрева режущей кромки: фрез, зенковок, топоров, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек.

Химический состав стали У8А приведен в таблице 2.1.

Таблица 2.1 – Химический состав стали У8А, % масс [1]

C |

Si |

Mn |

Ni |

Cr |

P |

S |

Cu |

не более |

|||||||

0,76-0,83 |

0,17-0,33 |

0,17-0,28 |

0,20 |

0,20 |

0,025 |

0,018 |

до 0,20 |

Критические точки стали У8А приведены в таблице 2.2.

Таблица 2.2 – Температуры критических точек стали У8А, °С [1]

Ас |

Асm |

Ar |

Mн |

Мк |

730 |

765 |

700 |

220 |

-80 |

Механические свойства стали после ТО- закалки и отпуска для ленты отображены в таблице 2.3.

Таблица 2.3 – Механические свойства стали после Т.О.[4]:

Режим термообработки |

σв, Н/мм2 |

σ0,2, Н/мм2 |

Твердость, НRC |

||

Операция |

t, oC |

Среда охлаждения |

|||

Закалка |

780-800 |

вода |

1860 |

785 |

свыше 63 |

Отпуск |

160-200 |

воздух |

61-63 |

||

Технологические свойства стали У8А приведены в таблице 2.4:

Таблица 2.4 – Технологические свойства стали У8А[4]

Температура ковки, оС |

Начало 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм – в яме |

Свариваемость |

Не применяется для сварных конструкций.Способ сварки - КТС. |

Обрабатываемость резанием |

В горячекатаному состоянии при НВ 187-227, K тв.спл. = 1.2, K б.ст. = 1.1. |

Склонность к отпускной хрупкости |

Не склонна |

Флокенночувствительность |

Не чувствительна |

Прокаливаемость стали У8А приведена в таблице 2.5

Таблица 2.5 – Прокаливаемость стали У8А[4]

Твёрдость HRC на расстоянии от торца, мм(закалка с 790оС) |

||||||||

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

65,5-67 |

63-65 |

45,5-55 |

42-43,5 |

40,5-42,5 |

39,5-41,5 |

37-40,5 |

39-40 |

36-39,5 |

Критический диаметр равен 15-20 мм после закалки в воде и 4-6 мм после закалки в масле[4].

Все вопросы, предусмотренные данной курсовой, рассматриваем на примере изделия из стали У8А – матрица.

Рисунок 2.1 – Эскиз матрицы для холодной деформации

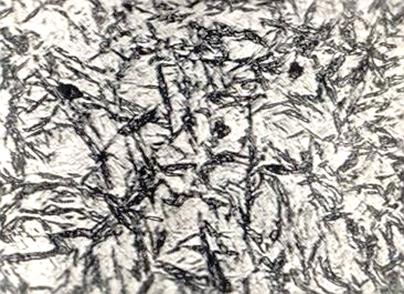

Рисунок 2.2 – Конечная структура матрицы из стали У8А

Сталь У8А выплавляется кислородно-конверторным способом. Шихтовыми материалами при выплавке в кислородном конвертере являются жидкий передельный чугун с содержанием серы 0,02 – 0,06%, стальной лом до 3%, известь, железная руда, боксит, плавиковый шпат для наведения и разжижения шлака.

Кислород для продувки подаётся под давлением примерно 1 – 1,5 МПа. Раскисление стали производится в ковше ферромарганцем, ферросилицием и алюминием. Феррохром вводится в ковш перед выпуском стали.

Благодаря использованию чистого кислорода для продувки металла, кислородно-конвертерная сталь содержит мало азота, а следовательно её качество заметно повышается.

Разливают эту сталь сифонным способом в слитки квадратного сечения, уширенные кверху, средней массой 8,5 т, а также может быть произведена разливка на машине непрерывного литья заготовок. Высота слитка с прибылью – 2400 мм, верхнее сечение – 825×720 мм, нижнее сечение – 662×562 мм [2].

Далее слиток конвертерного производства поступает на блюминг 850. Сортамент стана – блюмы сечением 150×150 мм и длинной – 2000 мм. Перед порезкой установлена машина огневой зачистки. Порез проката производят ножницами горячей резки усилием 10 МН.

Прокатанные на стане 850 блюмы транспортируются к стану 550. Сортамент стана – заготовка сечением 150х150 мм. Затем производят порез заготовок на размеры: 150х150 мм, h= 70 мм. После этого заготовка подвергается свободной ковке-осадке до размеров – d=145х135 мм, h= 75 мм. Температура начала ковки составляет 1180°С, конца – 800°С.

После промежуточной термической обработки производят механическую обработку, которая включает в себя: токарную обработку, слесарную обработку, контроль твёрдости после термической обработки.

Затем после окончательной термической обработки (закалка с низким отпуском) проводится окончательное шлифование до размеров: 140х130 мм, h= 70 мм.

Основные этапы передела стали У8А в готовое изделие (матрицу) представлены на рисунке 2.3.

Рисунок 2.3 – Схема передела стали У8А в матрицу