- •Курсовая работа

- •1 Фазовые и структурные превращения при термической обработке стали 40хн

- •Общая характеристика стали 40хн

- •Режимы термической обработки изделия из стали 40хн

- •Фазовые и структурные превращения при аустенитизации стали 40хн

- •Фазовые и структурные превращения при охлаждении стали 40хн

- •1.5 Фазовые и структурные превращения при нагреве закалённой

- •1.6 Совершенствование технологических процессов на основе анализа

- •2 Фазовые и структурные превращения при термической обработке стали у8а

- •Общая характеристика стали у8а

- •Режимы термической обработки изделия из стали у8а

- •2.4 Фазовые и структурные превращения при охлаждении стали у8а

- •2.5 Фазовые и структурные превращения при нагреве закаленной стали у8а

- •2.6 Совершенствование технологического процесса стали у8а на основе анализа фазово-структурных превращений

Фазовые и структурные превращения при охлаждении стали 40хн

Охлаждение проводится после изотермического отжига из температур 560-630оС в печи и на воздухе и с температуры закалки 800-820оС в масле.

При охлаждении стали 40ХН из аустенитной области тип и характер превращений зависит от температурного интервала и скорости охлаждения.

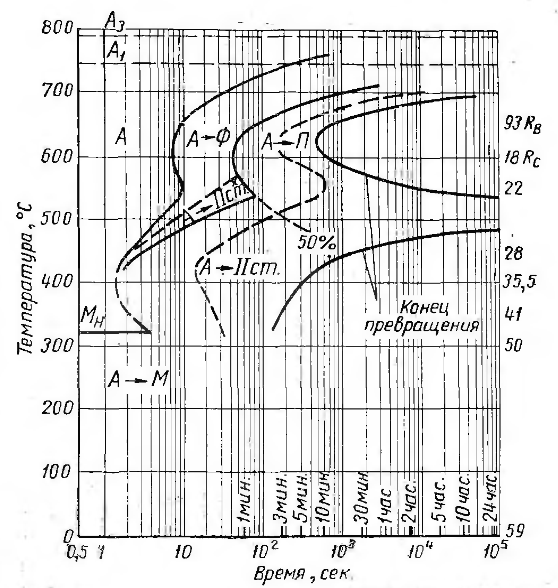

Диаграмма изотермического превращения переохлаждённого аустенита стали 40ХН после аустенитизации при 820°С представлена на рисунке 1.9.

Следует заметить, что содержание углерода и легирующих элементов существенно влияет на кинетику и температуру превращения. Такие карбидообразующие элементы как Cr и Ni способствуют четкому разделению перлитного и бейнитного превращения с появлением области устойчивого аустенита между ними[7].

Из диаграммы видно, что распад аустенита уже начинается при переохлаждении ниже точки Ас3. Стойкость переохлажденного аустенита в бейнитной области незначительно ниже чем в перлитной. Для перлитной области инкубационный период для температуры 630оС равен 7секунд, а для бейнитного при температуре 450оС - 1,5 секунды.

При изотермическом отжиге стали 40ХН проводится ускоренного охлаждение до температур 600-650оС(линия 1) с дальнейшей выдержкой до полного распада аустенита. Далее охлаждение производится на воздухе. После нагрева и выдержки стали 40ХН под закалку охлаждение проводится в масле.

До точки А3(линия 1) аустенит находится в устойчивом состоянии. При дальнейшем переохлаждения аустенита до точки начала изотермической выдержки Тизо происходит выделение свободного феррита .Выдержка при изотермическом отжиге при температуре 560-630оС позволяет пройти полное перлитное превращение, получив при этом однородные структуру и свойства по всему объёму изделия.

Апер→Ф+К (фазовое превращение);

Апер→П (структурное превращение).

По окончанию выдержки, точка Тизок, производится охлаждение на воздухе. Никак фазовых и структурных превращений при этом не наблюдается.

Для имитации процесса охлаждения при окончательной термической обработке, нанесем кривую соответствующую критической скорости охлаждения (линия 2) для данной стали и проанализируем превращения, характерные для стали 40ХН.

Скорость охлаждения Vкр, соответствующая непосредственному переходу аустенита в мартенсит по бездиффузионному процессу, рассчитывается по формуле:

![]()

![]()

Рисунок 1.9 – Диаграмма изотермического распада переохлаждённого аустенита стали 40ХН [6]

Для получения требуемой скорости охлаждения, производится закалка в масле. При охлаждении ниже точки Мн=305оС происходит мартенситное превращение. Следует учитывать, что точка Мк=220оС лежит выше комнатной температуры, и количество остаточного аустенита будет составлять доли процентов. Таким образом, конечная структура после закалки будет состоять из мартенсита и некоторого количества остаточного аустенита.

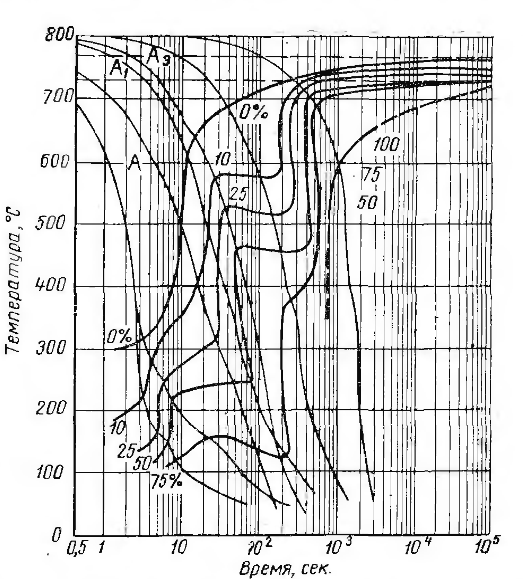

Кинетику распада аустенита при непрерывном охлаждении описывают термокинетические диаграммы распада(рисунок 1.10).

Рисунок 1.10 – Термокинетическая диаграмма распада переохлаждённого аустенита стали 40ХН [6]