- •Курсовая работа

- •1 Фазовые и структурные превращения при термической обработке стали 40хн

- •Общая характеристика стали 40хн

- •Режимы термической обработки изделия из стали 40хн

- •Фазовые и структурные превращения при аустенитизации стали 40хн

- •Фазовые и структурные превращения при охлаждении стали 40хн

- •1.5 Фазовые и структурные превращения при нагреве закалённой

- •1.6 Совершенствование технологических процессов на основе анализа

- •2 Фазовые и структурные превращения при термической обработке стали у8а

- •Общая характеристика стали у8а

- •Режимы термической обработки изделия из стали у8а

- •2.4 Фазовые и структурные превращения при охлаждении стали у8а

- •2.5 Фазовые и структурные превращения при нагреве закаленной стали у8а

- •2.6 Совершенствование технологического процесса стали у8а на основе анализа фазово-структурных превращений

Режимы термической обработки изделия из стали 40хн

Для поковки полумуфты из стали 40ХН оптимальной термической обработкой является – изотермический отжиг. Оптимальной она является из-за того, что перед этим производилась ковка при высоких температурах, от чего в стали 40ХН возможно получение крупного зерна, увеличение внутренних напряжений и неоднородности. Измельчение зерна, снятие остаточных внутренних напряжений, снижению твердости и улучшению обрабатываемости резанием в данной стали достигается фазовой перекристаллизацией при отжиге. Кроме того, структура и свойства получаются более однородными, так как превращения происходит при одинаковой степени переохлаждения.

Температура нагрева при изотермическом отжиге:

![]()

Температура выдержки при изотермическом отжиге составляет:

Длительность

нагрева и выдержки составляют: τизо=28

мин, τ![]() =120

мин.

=120

мин.

При изотермическом отжиге производится ускоренное охлаждение до температуры 560-630, далее выдержка до полного распада аустенита и охлаждение на воздухе.

Режим изотермического отжига показан на рисунке 1.3. Твёрдость после такой термической обработки составляет – 167-207НВ.

Рисунок 1.3 – Режим изотермического отжига поковки полумуфты из стали 40ХН

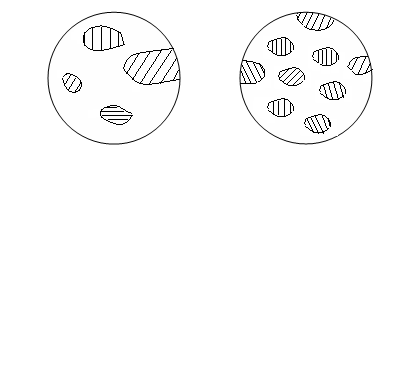

Микроструктура стали 40ХН в кованом состоянии и после отжига показана на рисунке 1.4.

П

Ф

П

Ф

а) б)

Рисунок 1.4 – Микроструктура стали 40ХН:

а –после ковки;

б – после изотермического отжига.

После изотермического отжига поковки производим механическую обработку. Для получения заданной твёрдости полумуфту подвергают закалке и отпуску. Отпуск снижает внутренние напряжения, повышает ударную вязкость. Прочность и твёрдость при данной температуре отпуска, при этом снижаются, но остаются значительно более высокими, чем в отожжённом состоянии.

Температура нагрева под закалку составляет:

Длительность

нагрева и выдержки составляют: τ![]() =60

мин, τ

=18

мин.

=60

мин, τ

=18

мин.

Температура

высокого отпуска составляет –

![]()

Длительность

отпуска составит τ

![]() =

70

мин.

=

70

мин.

Так как сталь 40ХН склонна к отпускной хрупкости, то охлаждение после отпуска будет ускоренным и проводится – в масле.

Схематически режим закалки и отпуска показан на рисунке 1.5.

Т,°С

Рисунок 15 – Режим закалки и высокого отпуска полумуфты из стали 40ХН

Структура стали после высокого отпуска – сорбит отпуска, которая представлена на рисунке 1.6.

Сотп

Рисунок 1.5 – Микроструктура стали 40ХН после улучшения

Механические свойства после подобной термической обработки стали могут быть следующими:

σ = 900-920 Н/мм²;

σ![]() =

760-780 Н/мм²;

=

760-780 Н/мм²;

КСU= 81-83 Дж/см²;

δ![]() =

12-16%;

=

12-16%;

ψ= 46-50%;

НВ=240-302.

Фазовые и структурные превращения при аустенитизации стали 40хн

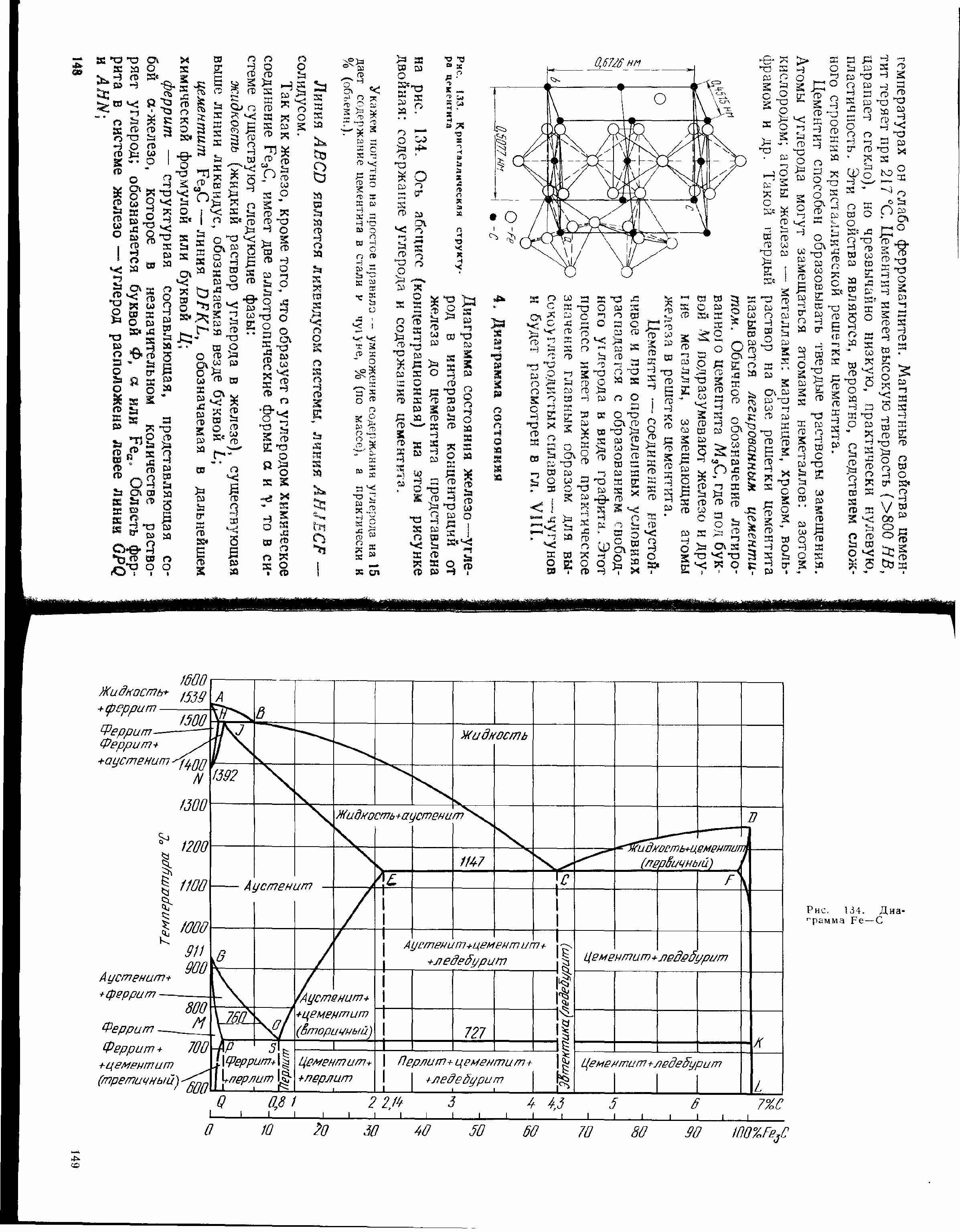

Процессы аустенитизации происходят при нагреве под закалку. На рисунке 1.7 показана часть диаграммы системы Fe-C. Важно уточнить то, что легирующие элементы, входящие в состав стали 40ХН, смещают критические точки на диаграмме в вверх и влево.

Исходная

структура стали 40ХН состоит из феррита

и перлита. При нагреве ниже температуры

т. Ас![]() =

735°С существенных изменений со структурой

не происходит, а только немного

увеличивается концентрация углерода

в феррите. Карбид в стали, с невысоким

содержанием хрома(до 3%), предположительно,

имеет тип (Cr,Fe)7С3.

=

735°С существенных изменений со структурой

не происходит, а только немного

увеличивается концентрация углерода

в феррите. Карбид в стали, с невысоким

содержанием хрома(до 3%), предположительно,

имеет тип (Cr,Fe)7С3.

При некотором перегреве относительно т.Ас происходит фазовое превращение феррито-карбидной смеси в аустенит, при этом концентрация углерода в аустените будет соответствовать эвтектоидному.

Ф~0,02%С + К → А~0,8%С

Структурное превращение в данном случае может иметь вид:

Физб+ П → Физб + А~0,8%С

Рисунок 1.7 – Диаграмма состояния Fe-C

При дальнейшем нагреве в межкритический интервал (735°С – 768°С) количество избыточного феррита уменьшается, а количество аустенита возрастает, при этом количество углерода в нём уменьшается.

При

некотором перегреве относительно т.

Ас![]() = 768°С феррит растворяется и получается

полностью аустенитная структура с

содержанием углерода в среднем для

стали 40ХН

= 768°С феррит растворяется и получается

полностью аустенитная структура с

содержанием углерода в среднем для

стали 40ХН

Данная микроструктура показана на рисунке 1.8.

Рисунок 1.8 – Микроструктура стали 40ХН после аустенитизации

Дальнейший нагрев в области т. Ас и выдержка в ней приводит к гомогенизации и роста аустенитного зерна(7-8 номер). Хром и никель, содержащийся в количестве ~1%, заметно снижают склонность этой стали к росту зерна аустенита.