- •Введение

- •1. Технологическая часть

- •1.1. Назначение и условия работы детали

- •1.2. Химический состав, физико-механические характеристики

- •1.3 Составление кинематической схемы перемещения инструмента для каждого перехода

- •1.4. Формирование группы деталей и конструирование комплексной детали

- •1.5 Определение кода комплексной детали по классификатору ескд

- •1.6 Расчет годовой приведенной программы запуска деталей

- •1.7. Оценка технологичности детали

- •1.8. Определение припуска расчетно-аналитическим методом и расчет операционных размеров

- •1.9. Определение припуска нормативным методом и расчет операционных размеров

- •1.10 Расчет режимов резания

- •1.10.1 Определение режимов резания для токарной обработки для диаметральных размеров

- •1.10.2 Определение режимов резания для токарной обработки (торцевые поверхности)

- •1.10.3 Определение режимов резания для токарной обработки для торцевых поверхностей

- •1.10.4 Определение режимов резания для сверлильной обработки

- •1.10.5 Определение режимов резания для фрезерования

- •1.11 Определение норм времени при работе на станках с чпу

- •1.11.1 Определение норм времени для токарной обработки на станках с чпу

- •1.11.2 Определение норм времени для фрезерной обработки на станках с чпу

- •1.12 Выбор режущего инструмента для каждого перехода

- •1.12.1 Выбор режущего инструмента для токарной обработки

- •1.12.2Выбор режущего инструмента для сверлильной обработки

- •1.12.3 Выбор режущего инструмента для фрезерной обработки

- •2. Конструкторская часть

- •2.1. Определение количества оборудования основного производства

- •2.2. Расчёт системы инструментального обеспечения

- •2.3. Расчёт массы стружки

- •2.4. Подбор оборудования

- •2.4.1. Токарный станок модели ирт180пмф4

- •2.4.2. Горизонтальный многоцелевой сверлильно-фрезерно-расточной станок модели ир320пмф4

- •2.4.3. Станок круглошлифовальный 3м153у

- •2.4.4. Зубофрезерный станок 5в371

- •2.5. Устройство автоматической смены инструмента

- •2.6. Модульное оборудование системы. Удаления отходов производства. Технологические проблемы удаления стружки

- •2.7. Тактовый стол

- •2.8. Назначение и принцип работы ртк ионно-плазменного нанесения покрытий

- •2.9. Промышленный робот м20п

- •1. Определение количества и состава оборудования основного производства.

- •Типы машиностроительных производств характеризуются следующими значениями коэффициента закрепления операций:

- •2. Расчет и проектирование межоперационного склада заготовок и деталей

- •3. Расчет числа позиций загрузки и разгрузки

- •4. Расчет числа позиций контроля

- •5. Определение состава оборудования для транспортирования деталей

- •6. Определение состава оборудования для транспортирования инструмента

- •7. Определение состава оборудования для транспортирования стружки

- •Расчет годовой суммарной трудоемкости для цеха

- •Расчет грузопотоков

- •Расчет и проектирование межоперационного склада заготовок и деталей

- •Расчет состава оборудования для транспортирования деталей между операциями

- •6. Транспортная система инструментального обеспечения

- •7. Проектирование системы технического обслуживания механосборочного производства

- •8. Система контроля качества изделий

- •9. Определение площадей складов и вспомогательных отделений

- •10. Определение численности итр

- •11. Расчёт общих потребностей цеха

- •12. Выбор типа и конструкции здания цеха

- •Заключение

- •3.Система управления

- •3.Система управления движения по одной координате

- •3.1.Онисание элементов схемы

- •3.1.1Микросхема к555ие7

- •3.1.2Микросхема к555тм2

- •3.1.3. Микросхемы к561тл1

- •3.1.4. Микросхемы к111зпв1

- •4.Охрана труда

- •3.1 Анализ вредных факторов на производстве

- •Параметры микроклимата в производственном помещении.

- •Опасность поражения электрическим током.

- •Предотвращение и методы борьбы с опасными и вредными производственными факторами

- •Предотвращение вибраций.

- •Методы борьбы с проблемами подъёмно-транспортного оборудования.

- •Необходимые параметры микроклимата обеспечиваются выполнением ряда мероприятий, а именно:

- •Предотвращение поражения электрическим током

- •Пожарная безопасность

- •Определение требуемого воздухообмена в помещении по вредным веществам.

- •4. Экономика

- •4.1 Расчет себестоимости и цены вала-шестерни.

- •4.2 Полная себестоимость изготовления вала-шестерни

- •Перечень источников

- •Приложение

Типы машиностроительных производств характеризуются следующими значениями коэффициента закрепления операций:

КЗО 1 – массовое производство;

1 КЗО 10 – крупносерийное производство;

10 < КЗО 20 – среднесерийное производство;

20 < КЗО 40 – мелкосерийное производство;

КЗО > 40 – единичное производство;

Таким

образом,

=

21, мы имеем мелкосерийное производство

и экономически целесообразно является

проектирование гибкого автоматизированного

участка.

=

21, мы имеем мелкосерийное производство

и экономически целесообразно является

проектирование гибкого автоматизированного

участка.

2. Расчет и проектирование межоперационного склада заготовок и деталей

В условиях серийного производства целесообразно использовать для каждой типа деталей отдельный спутник с приспособлением. Детали каждого наименования устанавливаются на спутник с конкретным устройством базирования и закрепления, т.е. каждому наименованию деталей соответствует «свой» спутник. Это позволяет сократить капитальные затраты, связанные с изготовлением дополнительных комплектов оснастки, и уменьшить размер стеллажа для хранения спутников.

Спутник располагается в отдельной ячейке стеллажа. Таким образом, число наименований деталей определяет число ячеек в стеллаже. Минимальное число ячеек стеллажа соответствует числу наименований деталей при условии, что для обработки одного наименования деталей используется один и тот же спутник.

Так как автоматизированные комплексы позволяют обрабатывать широкую номенклатуру деталей, которая может меняться в процессе эксплуатации, то целесообразно иметь запас ячеек в стеллаже (например, 10 %) на случай увеличения числа обрабатываемых деталей, т.е. число ячеек стеллажа принимается:

КСТЕЛ 1,2 Кнаим. = 1,2 ∙ 50 = 62. (2.1)

Определяем габаритные размеры стеллажа.

Необходимо определить размеры, занимаемые партией деталей каждого наименования вместе с ложементом.

Далее необходимо определить размеры спутника из стандартного ряда. Известные число ячеек стеллажа и размеры спутника позволяют определить параметры клеточных стеллажей.

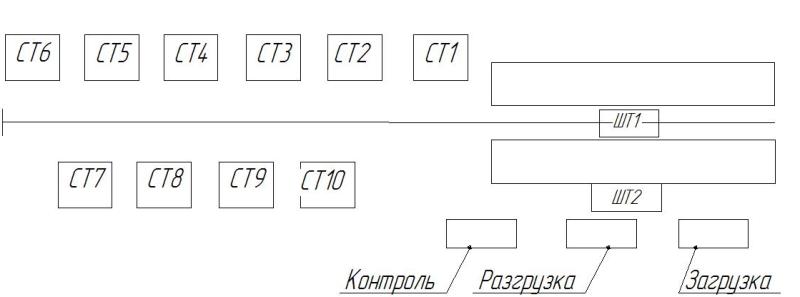

Комплекс (рис. 2.2) включает десять станков (СТ1– СТ10), nСТ = 10 шт., стеллаж-накопитель спутников с ячейками позиции загрузки, разгрузки, контроля, внешний и внутренний штабелеры. Средняя трудоемкость обработки одной детали tОБ = 2,0 ч; средняя месячная программа выпуска деталей одного наименования NНАИМ = 50 шт.; месячный фонд работы одного станка в две смены Ф0 = 305 ч. ; среднее месячное количество наименований деталей (номенклатура), KНАИМ = 28 шт.

Рисунок

2.1 - План комплекса

Рисунок

2.1 - План комплекса

Так как размеры спутника 500×500×130 мм, m = 50кг то выбираем ячейки для свободного расположения спутника: (АСТ=670 мм, ВСТ=670 мм, Ня=600мм, Нст=1210мм).

Из конструктивных соображений количество ячеек, расположенных по длине стеллажа Y=15шт. Соответственно количество ячеек, расположенных в высоту стеллажа:

2

шт.

2

шт.

Длина стеллажа определяется по формуле:

мм.

мм.

Высота стеллажа определяется как:

(2.2)

(2.2)

где Z – количество ячеек, расположенных в высоту стеллажа; СЯ – высота ячейки; hH – расстояние от пола до первого ряда ячеек.

Масса детали: mдет =50кг

Масса спутника: mспут =300кг

Нагрузка на одну ячейку будет: мнагр = 50 + 300 = 350кг

Площадь

одной ячейки S=670 ∙ 670 = 44890 0,4489

0,4489 тогда удельная масса будет:

тогда удельная масса будет:

1,5 т/м2

(2.3)

1,5 т/м2

(2.3)