- •1 Архитектурно-планировочная часть

- •Объемно-планировочное решение

- •Колонны

- •Фундаменты и фундаментные балки

- •1.4 Подкрановые балки

- •1.5 Подкрановые балки

- •1.5 Стропильные конструкции

- •1.7 Остекление

- •1.8 Крыша

- •1.9 Связи

- •1.10 Ворота

- •2 Организационно-технологическая часть

- •2.1 Технологическая карта

- •2.2 Составление калькуляции затрат труда и машинного времени.

- •2.3 Технология производства монтажных работ

- •2.4 Выбор захватных приспособлений.

- •2.1.3 Выбор монтажного крана.

- •3 Охрана труда

2.3 Технология производства монтажных работ

Подготовительные и транспортные работы при монтаже колонн.

Доставка

При перевозке сборных конструкций и элементов нужно соблюдать следующие требования: исключить возможность перенапряжения и повреждения элементов; не перевозить элементы прочностью ниже 70% проектной прочности; соблюдать установленные габариты по высоте и длине.

Основной вид горизонтального транспорта при перевозке сборных железобетонных элементов – автомобильный.

В строительстве используют автомобили грузоподъёмностью 1,5…40 т. Кроме одиночных автомобилей применяют автопоезда.

По назначению и роли в строительном производстве средства автомобильного транспорта классифицируют на две группы: автомобили общестроительного назначения (грузовые бортовые машины, самосвалы, автопоезда в составе автомобиля и прицепов) и специализированные автотранспортные средства.

Специализированные транспортные средства приспособлены (специализированы) для перевозки определенных категорий грузов: бетонной смеси, раствора, порошкообразных и пылевидных строительных материалов, крупногабаритных железобетонных конструкций и др. Для перевозки бетонной и растворной смесей сейчас используют передвижные автобетоносмесители.

В курсовом проекте осуществляют доставку строительных конструкций следующими видами автомобильного транспорта:

а) отдельно стоящие фундаменты стаканного типа размерами 300x300, 300x400 перевозят на бортовых автомобилях грузоподъёмностью от 5 до 12 т;

б) колонны длиной до 6 м перевозят на бортовых автомобилях грузоподъемностью 5…12 т;

в) Стеновые панели, балки, плиты – на специальных машинах (панеле-,фермо-,плито – возы) грузоподъемностью до 35 т. В горизонтальном положении транспортируют колонны, балки, плиты перекрытия. В вертикальном или слегка наклонном положении транспортируют элементы ферм и балки покрытия, стеновые панели и перегородки.

.

Разгрузка.

Сборные железобетонные конструкции разгружают с использованием основного монтажа крана. При большом объеме разгрузочных работа такие операции предпочтительнее осуществлять складскими кранами (авто - или пневмоколесными), не снимая монтажный кран с основных работ.

Помимо сборных конструкций в строительстве преобладают грузы мелкоштучные, а так же штучные материалы и изделия. Для перевозки подобных строительных грузов целесообразно использовать пакеты и контейнеры.

Пакет – это уложенная на специальный поддон партия груза. Пакеты должны быть сформированы так, чтобы на всех этап перемещения сохранялась их форма. Для пакетирования стеновых мелкоштучных материалов используют специальные поддоны, позволяющие механизировать погрузку и выгрузку их на всех этапах от завода-изготовителя до рабочего места.

Контейнер – многооборотное объемное устройство. Различают контейнеры универсальные и специальные. Универсальные контейнеры используют для перевозки различных категорий грузов. Специальные контейнеры предназначены для перевозки определенного вида грузов: рулонных материалов, плитки, линолеума и др.

Пакетирование и контейнеризация позволяют резко снизить трудоемкость погрузочно – разгрузочных операций, способствуют лучшему использованию механизмов, обеспечивают лучшую сохранность перевозимых грузов, способствуют внедрению комплексной механизации в процесс погрузочно – разгрузочных работ.

При возведении данного объекта применяем пакеты и контейнеры для перевозки сыпучих и штучных материалов.

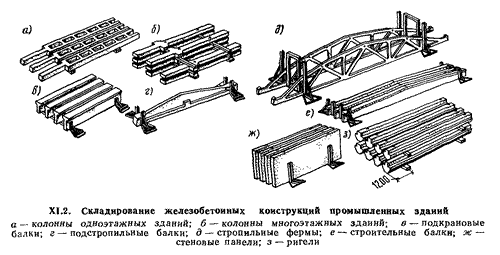

Складирование

Хранение сборных железобетонных конструкций осуществляют на крытых, освещенных и спланированных с учетом стока воды и посыпанных (во избежание грязи ) щебня, площадок. В закрытых складах хранят сыпучие и отделочные материалы.

Железобетонные конструкции складируют на приобъектных складах в зоне действия монтажного крана: более тяжелые элементы размещают ближе к местам подачи, легкие – дальше, так как их можно поднимать на большем вылете крюка крана.

Положение при складировании должно быть близким к проектному: панели в кассетах; балки и фермы на пирамидах; колонны, ригели, плиты в штабелях высотой до 2.5 м, на прокладках, располагаемых вертикально, петлями вверх, маркировкой в сторону проходов. Ширина прохода не менее 0,7 м. поперечные проходы должны располагаться через 2 ряда, продольные через 25 м.

Рис 2

Приемка

Приемка сборных конструкций осуществляется по паспортам, сертификатам и комплектовочным ведомостям заводов поставщиков. При приемке проверяются: количество изделий, соответствие документам и наличие марки отдела технического контроля (ОТК) завода; наличие монтажных и осевых рисунков; отсутствие повреждений, расположение закладных деталей, качество поверхностей, допускаемые отклонения размеров.

Изделия, не соответствующие нормативным требованиям, подлежат отбраковке с оформлением трехстороннего акта с участием представителей генподрядной организации, монтирующей организации и предприятия или фирмы - изготовителя.

Подготовка к монтажу конструкции и мест опирания

Для обеспечения безопасных условий труда монтажников на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями.

Для обустройства колонн используем инвентарные навесные подмости и лестницы, прикрепляемые к монтируемым элементам у мест их установки. Лестницы изготавливают отдельными звеньями и навешивают верхними крючьями на колонну. Лестницы необходимы для подъема рабочих на подмости.

Обработку стыков осуществляют с навесных подмостей.

Для безопасной работы монтажников у поясов стропильных конструкций (балка покрытия ) натягивают строповочные канаты. При укладке крайних плит покрытий до их подъема элементы временного ограждения закрепляют струбцинами. Для предотвращения раскачивания элементов в ходе монтажа на конструкции навешивают канаты и оттяжки.

При подготовке конструкций к монтажу необходимо:

проверить марки каждого элемента, наличие рисок, установить фактическую массу конструкции с усилением и обустройством;

осмотром проверить отсутствие трещин, сколов, искривлений.

Осмотреть исправность анкерных болтов и петель, проверить проходимость захватных приспособлений в петли;

очистить конструкцию от грязи, мусора, наледи и т.п., а закладных деталей – от ржавчины;

с помощью металлического метра или рулетки проверить размеры конструкций и деталей, нанести недостающие риски. На бетонные поверхности риски наносят мягким черным карандашом, на металлические закладные детали – зубилом и молотком;

осмотреть и очистить места опирания элементов, проверить надежность стыков ранее установленных конструкций.

Подготовка средств механизации и монтажных приспособлений

При монтаже сборных конструкций могут быть применены различные виды грузоподъемных механизмов ( рисунок ).Чаще эксплуатируют самоходные стреловые краны, так как они могут оснащаться оборудованием в виде вставок для увеличения длины стрелы, а также гуськами, позволяющими увеличить вылет крюка. Поэтому стреловые краны обладают хорошей мобильностью, они универсальны и могут поднимать элементы различной массы при различных вылетах крюка. В данном курсовом проекте был выбран самоходный стреловой кран марки

Монтажные работы

Строповка, подъем и установка конструкций

Строповка (расстроповка) – это прикрепление (освобождение) конструкции к крюку (от крюка) крана.

Строповка может осуществлять с одним элементом или несколькими, количество точек строповки может быть различным, но обычно не превышать четырех.

При подъеме элементов в стропах возникает усилие (S), зависящие от угла наклона стропа к вертикали (α) (см. рис. 11.6, и):

S = P/ (0,75 n cos α),

где P – масса поднимаемого элементa; n – число ветвей стропа; 0,75 - коэффициент, учитывающий неравномерность натяжения стропов. При подборе стропа учитывают коэффициент запаса К3, величина которого находится в пределах 6…8.

Ориентировочное значение усилия в стропе можно определить по рис. 11.6, к,л,м,н.

Захватные приспособления следует выбирать так, чтобы одними приспособлениями можно было поднимать различные виды сборных элементов, поскольку частая смена приспособления снижает производительность труда, приводит к простою крана и монтажников.

Несмотря на то, что подъем и подача элементов являются крановыми операциям, монтажники обеспечивают наземный контроль, разворот элементов с помощью оттяжек, подачу сигналов крановщику и т.п.

Балки, плиты, колонны, стеновые блоки и панели поднимают в проектном положении, лестничные марши – в приподнятом. Большинство элементов приходится поворачивать пи подъеме. Подъем выполняют в несколько этапов: подъем с остановкой на высоте 0,2…0,5 м от земли, чтобы убедиться в надежности строповки; собственно подъем. На высоте 0,5…1 м над местом установки подъем прекращается, элемент разворачивают и медленно осаживают на место.

Подача элементов может осуществляться с транспортных средств, с приобъектного склада или с места предварительной раскладки.

Временная выверка и закрепление конструкций.

Из условий безопасности запрещено производить расстроповку элемента до его

надежного закрепления; закрепить элемент можно только после его выверки. Поэтому продолжительность всего монтажного цикла значительно (на 50..80 %)

зависит от того , насколько быстро и качественно выполняются эти операции.

Различают временную и постоянную выверку. Постоянная выверка производится с применением геодезических инструментов (теодолита, нивелира, лазерного прибора и т.п.) желательно было бы сразу выполнять постоянную выверку, но в производственных условиях это возможно не всегда.

Временное закрепление элементов должно обеспечивать их устойчивость в проектном положении до постоянной выверки и закрепления.

Все средства временного крепления подразделяются на индивидуальные и групповые.

Средства первой группы применяют для закрепления одиночных статических неустойчивых монтажных элементов и конструкций (клинья, расчалки, подкосы, фиксаторы, кондукторы).

Групповые средства крепления предусматриваются закрепления нескольких неустойчивых монтажных элементов и конструкций (групповые кондукторы и специальные приспособления, которые обеспечивают закрепление нескольких конструкций или одной на нескольких опорах).

Окончательная выверка и закрепление.

В зависимости от вида монтируемых конструкций, из оснастки, стыков и условий обеспечения устойчивости выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажными механизмами или после установки при её закреплении. В отдельных случаях выверку не производят ( безвыверочная установка) или выполняет с помощью автоматизированных устройств.

Визуальную выверку выполняет при достаточной точности опорных поверхностей или торцовых оснований и стыков конструкций ( в других условиях она не обеспечивает высокой точности). При этом могут использоваться отвесы, стальные рулетки, линейки, калибры, шаблоны и т.п.

Инструментальную выверку выполняют при установки специальных монтажных приспособлений (кондукторов, индикаторов и т.п.). Инструментальная выверка – наиболее распространенный вид проверки положения смонтированных конструкций в плане, высотном и вертикальном положениях. Применяет теодолиты, нивелиры, лот – приборы, лазерные приборы и устройства.

Безвыверочная установка распространена при монтаже металлических конструкций ( в отдельных случаях железобетонных конструкциях). Основным её условием является применение конструкции с повышенным классом точность размеров монтажных стыков. Это позволяет устанавливать, на пример, стальные колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами проектное положение, исключая выверку по высоте и вертикали.

Автоматизированная выверка предусматривает установку конструкций с параллельной выверкой с использованием автоматических устройств.

После инструментальной проверки правильности установки конструкция должна быть надежно закреплена электросваркой с закладных частей или арматуры, постановка болтов или заклепок. Болтовые соединения после затяжки гаек закрепляют контргайками. На нарезке болтов делают засечки или электроприхватку. Общая толщина склепываемых деталей не должна превышать 4 d, где d - диаметр заклепки.

Заделка стыков.

В зависимости от конструктивного решения заделка стыков включает в себя защиту закладных деталей от коррозии, герметизацию (для наружных стеновых панелей), замоноличивание растворной или бетонной смеси. Трудоемкость заделки стыков может достигать 75% общей трудоемкости монтажных работ.

Наиболее трудоемким процессом при заделке стыков является замоноличивание. Бетонную или растворную смесь укладывают в стык под давлением с помощью специального оборудования (растворов – и бетононасос, пневмонагнетатели, цемент – пушки и др.) или свободно. В последнем случае смесь уплотняет вибраторы или штыкованием.

Стык колонны с фундаментом и временным креплением колонн кондукторами или растяжками замоноличивается за один прием, а при временном креплении клиньями или клиновыми вкладышами – за два приема; до нижнего уровня клиньев, а после достижения бетонов 25% прочности клинья извлекают и стык домоноличивается.

Стык колонны с подкрановыми балками замоноличивается с установкой опалубки, при разрезной схеме работы балок он остается открытым.

Стыки плит покрытий и стеновых панелей заполняется раствором.

В соответствии с требованием проектов в шве плит покрытия можно устанавливать арматурный каркас, а для предотвращения вытекания раствора – подвесную опалубку.