Алгоритм проектирования

Курсовой проект можно разделить 3 части:

Этап формирования технического задания;

Этап предварительного проектирования;

Этап эскизного проектирования.

Первая часть состоит из следующих этапов:

Получение исходных данных, то есть основных технических параметров будущего изделия, такие как: вид и значение тока, напряжение, категория применения и т.д.

Поиск прототипа или аналога. Этот пункт заключается в нахождении ранее спроектированного и запущенного в производство изделия. Если не удаётся найти изделие, подходящее по всем параметрам к проектируемому, тогда за аналог принимается изделие с параметрами наиболее близкими к заданным.

Формирование таблицы исходных данных. После окончательного выбора аналога необходимо сформировать список основных технические параметры будущего изделия. В этот список должны войти помимо исходных данных все остальные параметры (например габаритные), которые могут быть применены в дальнейших расчётах проектирования изделия.

Вторая часть проектирования заключается в предварительном расчёте параметров изделия (контактора). Этот расчёт делится на следующие этапы:

«Расчёт токоведущей части»;

Результатами расчёта являются получения геометрических параметров контактов («a» и «b») и определение величины допустимого тока КЗ для 3 значений времени протекания. Далее определяются такие параметры, как: сила контактного нажатия, провал и раствор контактов.

Расчёт параметров магнитопровода и катушки; Расчёт пружин (контактной, возвратной) и построение механических характеристик (на основании пособия А.В. Савельева).

Расчёт дугогасительного устройства. Результатом расчёта является определение размеров данного устройства. В рамках этого расчёта произведены расчеты открытой дуги и дуги в щелевой камере.

Расчёт контактных соединений. Результатом расчёта являются параметры контактных соединений токоведущих частей аппарата

Третий этап проектирования состоит из следующих этапов:

Оптимизация; Этот этап заключается в определении оптимального (минимального) значения целевой функции F=α1W/Wном+ α1V/Vном в зависимости от

и

Lк.

и

Lк.Выполнение эскиза оптимального варианта дугогасительной камеры.

Исходные данные на проектирование

Номинальный

ток, ;

;

Номинальное

напряжение,

;

;

Род тока: постоянный;

Категория применения: DC4;

Частота коммутации: 1200 циклов/час;

Коммутационная износостойкость не менее 0,45 млн.;

Согласно исходным данным из базы сайта ielectro.ru выбираем аналог проектируемого контактора. Им является контактор КПВ605-У3.

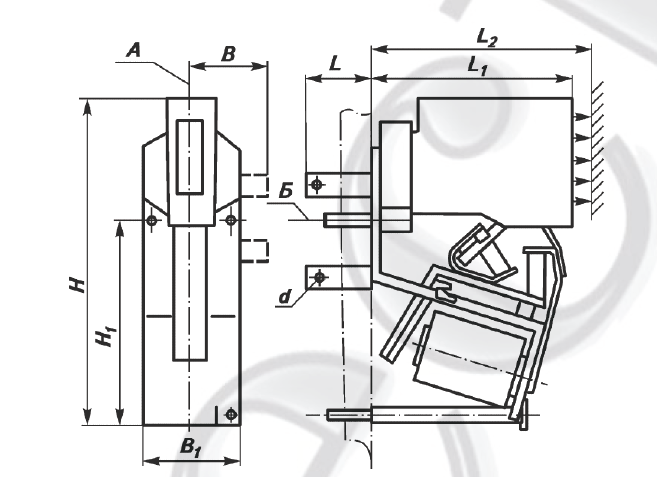

Рис. 1. Общий вид контактора КПВ605-У3

Табл. 1. Установочные размеры и масса контактора КПВ605-У3

H, мм |

H1, мм |

В, мм |

В1, мм |

L, мм |

L1, мм |

d, мм |

L2, мм |

Масса, кг |

500 |

225 |

125 |

160 |

115 |

300 |

2xM12 |

440 |

30 |

Расчет токоведущих частей контактора

Параметры поперечного сечения определяются формулой 1 [1]:

где

и S

– периметр сечения и его площадь;

и S

– периметр сечения и его площадь;

-

удельное электрическое сопротивление

проводника; Кт

– коэффициент теплоотдачи с поверхности

проводника (

-

удельное электрическое сопротивление

проводника; Кт

– коэффициент теплоотдачи с поверхности

проводника ( );

Тдоп

– допустимая температура нагрева по

ГОСТ 8865;

Токр

– температура окружающей среды (35–40

С);

);

Тдоп

– допустимая температура нагрева по

ГОСТ 8865;

Токр

– температура окружающей среды (35–40

С);

-

температурный коэффициент сопротивления,

Кпэ

и Кбл

– коэффициенты поверхностного эффекта

и эффекта близости (поскольку необходимо

спроектировать контактор на постоянный

ток, то принимаем Кпэ=1

и Кбл=1).

-

температурный коэффициент сопротивления,

Кпэ

и Кбл

– коэффициенты поверхностного эффекта

и эффекта близости (поскольку необходимо

спроектировать контактор на постоянный

ток, то принимаем Кпэ=1

и Кбл=1).

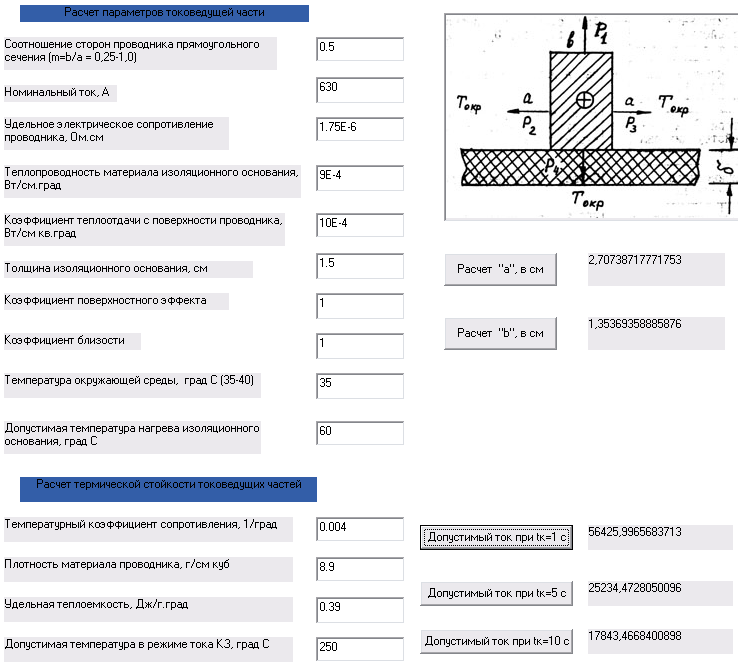

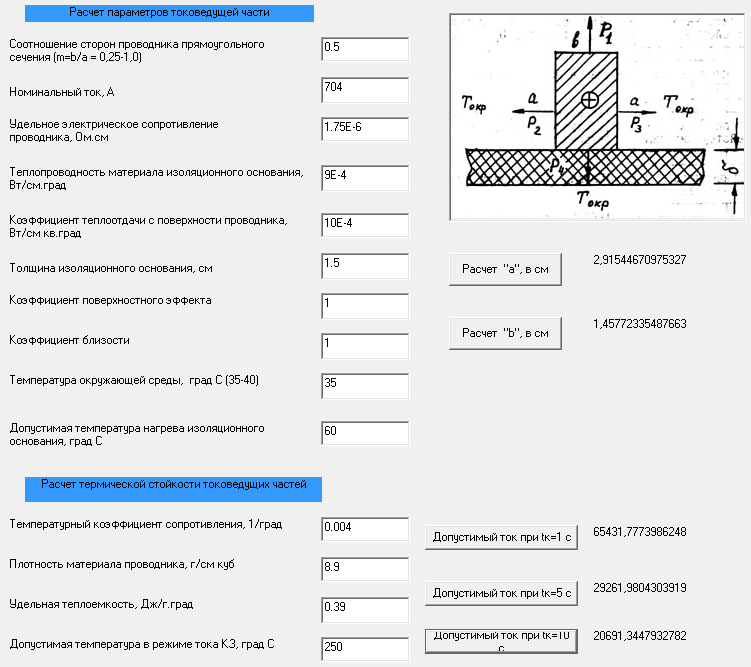

Расчет размеров контактной пластины выполним в программе «Контур», интерфейс которой представлен на рис. 2. Введя в программе основные параметры проводников, получаем ширины и длину пластины.

а=27 мм;

b=14 мм.

Зная толщину и длину пластины, можно найти ее периметр и площадь сечения.

Рис. 2. Расчет размеров контактной пластины в программе «Контур»

Максимальная

температура электрического аппарата

при повторно-кратковременном режиме

нагрева меньше, чем при продолжительном

при условии равенства мощностей

источников теплоты в том и другом

случаях. Поэтому вводится коэффициент

перегрузки по мощности

,

который показывает во сколько раз можно

увеличить мощность источников теплоты

в электрическом аппарате при

повторно-кратковременном режиме работы

по сравнению с мощностью при продолжительном

режиме при равенства допустимой

температуры в том и другом случаях.

,

который показывает во сколько раз можно

увеличить мощность источников теплоты

в электрическом аппарате при

повторно-кратковременном режиме работы

по сравнению с мощностью при продолжительном

режиме при равенства допустимой

температуры в том и другом случаях.

Поскольку

при прочих равных условиях мощность

источников теплоты в большинстве случаев

пропорциональна квадрату тока, то вводят

коэффициент перегрузки по току, который

равен

.

Дальнейший расчет токоведущих частей

аппарата будем проводить по эквивалентному

току, который определяется:

.

Дальнейший расчет токоведущих частей

аппарата будем проводить по эквивалентному

току, который определяется:

Эквивалентный ток нагрева токоведущей части и контактов электрической дугой определяется зависимостью ВНИИР:

После нахождения эквивалентного тока необходимо произвести перерасчет размеров контактной пластины с новым значением тока.

Рис. 3. Расчет размеров контактной пластины в программе «Контур» при протекании эквивалентного тока

В результате расчета получаем геометрические размеры контактной пластины:

a=29 мм; b=15 мм.

P=88 мм; S=435 ммІ.

Расчет токов термической стойкости

Расчет токов термической стойкости проводится в программе «Контур». Результаты расчеты представлены на рис. 3. В итоге для трех значений времени t=1, 5 и 10 с получаем три значения тока термической стойкости.

При tk=1с допустимый ток Iдоп(1)=65,4кА.

При tk=5с допустимый ток Iдоп(5)=29,3кА.

При tk=10с допустимый ток Iдоп(10)=20,7кА.

Расчет контактной системы.

Для расчета силы контактного нажатия воспользуемся формулой для сильноточных контактов с учетом отвода тепла по токоведущим шинам и их теплообмена с окружающей средой:

где

где

σсм – сопротивление смятия материалов контакта;

ρ и λ – удельное электрическое сопротивление и теплопроводность материала контактов;

I – номинальный ток нагрева;

p и S – периметр и площадь сечения контактной пластины;

Tкд и Tк – допустимая и реальная температура контактов (обычно Tкд не превышает Tкд более, чем на 5–10єС).

Электродинамическая сила отталкивания контактов:

где

где

Для

Ток горячего сваривания определим по формуле:

Ток «холодного» сваривания можно определить по той же формуле, подставив в нее температуру рекристаллизации материала Трк вместо Тпл.

Результатом расчета являются следующие величины:

– сила

контактного нажатия;

– сила

контактного нажатия;

– ЭДУ

в контактах;

– ЭДУ

в контактах;

– ток

холодного сваривания контактов.

– ток

холодного сваривания контактов.