- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •2.Технология аммиака

- •3.Способы получения хлорида калия.

- •4 Сырьевые материалы в технологии кальцинированной соды (карбонат натрия)

- •5 Расчет авд на устойчивость

- •1. Основные требования к выбору конструкционных материалов. Виды конструкционных материалов.

- •2. Основные стадии в производстве неконцентрированной азотной кислоты и их характеристика.

- •1 Получение no

- •2 Окисление no до no2

- •3 Абсорбция no2 растворами hno3

- •4 Очистка хвостовых газов от оксидов азота

- •3 Суммарная и электродные реакции при электролизе воды

- •4 Основные сырьевые материалы в производстве минеральных удобрений

- •5 Виды уплотнений в авд

- •1 Технология конверсии со

- •2 Цикл низкого давления с турбодетандером

- •3 Способы защиты от коррозии.

- •4 Пневмотранспорт

- •5 Особенности конструкции корпусов аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длина (20-25 м), для того чтобы сохранить объём аппарата.

- •1 Виды коррозии. Водородная коррозия и способы защиты от водородной коррозии.

- •2 Классическая схема производства контактной серной кислоты. Существует два метода

- •3 Принцип поляризации электродов при электрохмических реакциях

- •4 Транспортные средства для перемещения сыпучих материалов.

- •5 Сырье для производства азотной кислоты.

- •1 Классификация сырьевых источников в технологии неорганических материалов

- •2. Основные стадии производства аммиачной селитры (нитрат аммония) и их краткая характеристика.

- •3. Установка пневмотранспорта. Схемы установок. Назначение.

- •4. Особенности расчёта авд

- •5. Механизм электродных процессов

- •1 Классификация минеральных удобрений:

- •2 Технологическая схема производства концентрированной азотной кислоты методом прямого синтеза

- •4 Основные технологические стадии в производстве кальцинированной соды аммиачным способом

- •5 Элеваторы.

- •1 Самопроизвольные и принудительные окислительно-восстановительные реакции, их использование

- •2. Технологическая схема производства аммофоса.

- •3 Особенности механического расчета авд

- •4 Виды конструкционных материалов. Стали

- •5 Сырье для производства серной кислоты

- •1 Методы очистки технологических газов. Классификация и краткая характеристика.

- •2 Технологическая схема производства камерного суперфосфата

- •3 Элеваторы.

- •4 Компрессоры. Типы. Степень сжатия.

- •5 Суммарная и электродные реакции при получении хлора и щелочи

- •1. Технологическая схема получения карбамида (полный жидкостный рецикл)

- •2.Принципиальная схема установки для производства разбавленной серной кислоты

- •3. Виды конструкционных материалов. Чугун

- •4. Поршневые насосы. Компрессоры

- •5. Тонкая очистка технологческого газа от оксидов углерода (метанирование)

- •1 Суммарная и электродные реакции при производстве цинка

- •2. Типовая технологическая схема получения нитроаммофоски

- •3 Конструкции аппаратов колонного типа.

- •4 Законы фарадея

- •5 Колонные аппараты тарельчатого типа. Гидродинамические режимы работы контактного устройства.

- •1.Основные требования, предъявляемые к химическому оборудованию при проектировании.

- •1. К технологическим относятся:

- •2.Конструктивние:

- •2.Физико-химические основы процесса конверсии аммиака

- •3 Особенности конструкции аппаратов высокого давления. Свыше 10 мПа или 1 атм. Маленький диаметр и большая длинна( 20-25 м) ,поэтому увеличивается объём аппарата.

- •4. Технологическая схема производства метанола

- •5 Метод получения глубокого холода, основанный на Джоуль-Томсоновском эффекте понижения температуры.

- •1 Физико-химические основы производства двойного суперфосфата камерным и бескамерным способом.

- •2. Основные технологические стадии в производстве серной кислоты

- •3. Машины для транспортировки жидкостей т газов

- •4 Виды коррозии.

- •5.Основные виды содопродуктов

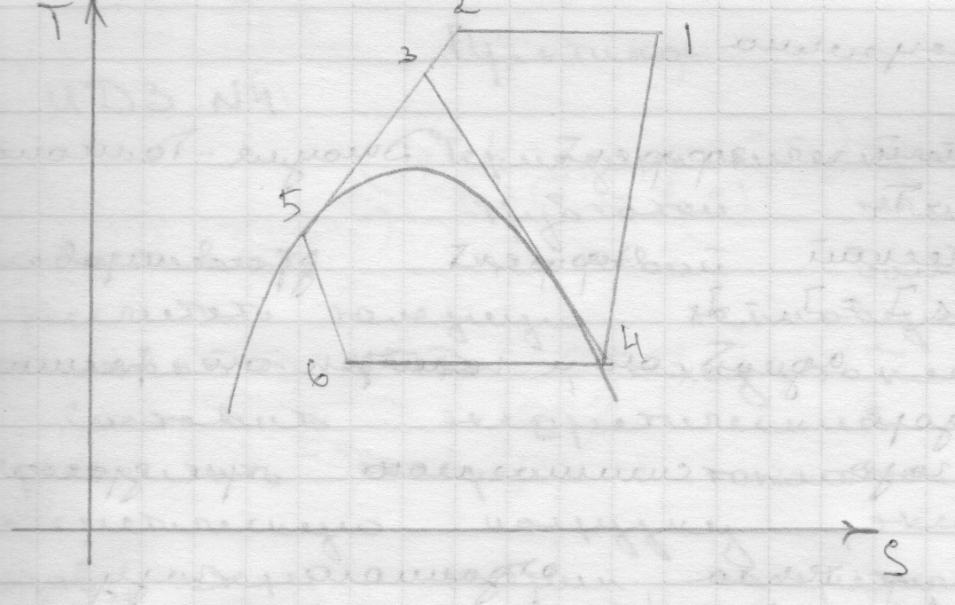

2 Цикл низкого давления с турбодетандером

возможность повышения эффективности расширения газа в детандере заключается в использовании турбодетандеров вместо поршневых машин. Акад. П. Л. Капицей был создан одноступенчатый турбодетандер, обладающий при низких температурах высоким коэффициентом полезного действия (г|дет = 0,8).

Метод Капицы.

Цикл низкого давления.

Детандерные циклы основаны на расширение газов с совершением внешней работы.

Использование турбокомпрессора.

1-2-сжатие газа в турбокомпрессоре

2-3-охлаждение газа в холодильнике

3-4-политропа расширения в турбодетандере

3-5-сжижение газа в конденсаторе

5-6-дросселирование

6-4-1-нагревание до первоначального состояния

Достоинства:

1.упрощается установка

2.повышается холодопроводность

3.уменьшается расход электроэнергии

В цикле низкого давления газ сжимается

в турбокомпрессоре / (по изотерме

1—2)

приблизительно

до 59-10* н1мг

(6 ат)

(при сжижении

воздуха), после чего охлаждается при

том же давлении в регенераторе ///. На

выходе из теплообменника поток газа

делится на две части. Меньшая часть газа

направляется в регенератор IV,

где охлаждается

до более низкой температуры, при которой

происходит сжижение газа (процесс

охлаждения и сжижения изображается

линией 3—3'—5).

Сжиженный газ проходит через дроссель

V,

в котором

расширяется до первоначального давления

(линия 5—6).

цикле низкого давления газ сжимается

в турбокомпрессоре / (по изотерме

1—2)

приблизительно

до 59-10* н1мг

(6 ат)

(при сжижении

воздуха), после чего охлаждается при

том же давлении в регенераторе ///. На

выходе из теплообменника поток газа

делится на две части. Меньшая часть газа

направляется в регенератор IV,

где охлаждается

до более низкой температуры, при которой

происходит сжижение газа (процесс

охлаждения и сжижения изображается

линией 3—3'—5).

Сжиженный газ проходит через дроссель

V,

в котором

расширяется до первоначального давления

(линия 5—6).

Большая часть газа после регенератора /// поступает в турбодетан-дер VI, и расширяясь (линия 3—4), совершает внешнюю работу. Выходящий из турбодетандера охлажденный газ смешивается с той частью газа, которая после процесса дросселирования остается несжиженной (точка 4). Смесь газов проходит последовательно регенераторы IV и ///, где отнимает тепло от сжатого в турбокомпрессоре газа и нагревается до первоначальной температуры (изобара 4—1).

3 Способы защиты от коррозии.

Известно большое количество способов защиты металлических поверхностей от коррозионного воздействия среды. Наиболее распространенными являются следующие:

1. Гуммирование – защитное покрытие на основе резиновых смесей с последующей их вулканизацией. Покрытия обладают эластичностью, вибростойкостью, химической стойкостью, водо- и газонепроницаемостью. Для защиты химического оборудования применяют составы на основе натурального каучука и синтетического натрий-бутадиенового каучука, мягких резин, полуэбонитов, эбонитов и других материалов.

2. Торкретирование – защитное покрытие на основе торкрет-растворов, представляющих собой смесь песка, кремнефторида натрия и жидкого стекла. Механизированное пневмонанесение торкрет-растворов на поверхность металла позволяет получить механически прочный защитный слой, обладающий высокой химической стойкостью ко многим агрессивным средам.

3. Лакокрасочные покрытия – широко применяются для защиты металлов от коррозии, а неметаллических изделий – от гниения и увлажнения.

Представляют собой жидкие или пастообразные растворы смол (полимеров) в органических растворителях или растительные масла с добавлением к ним тонкодисперсных минеральных или органических пигментов, наполнителей и других специальных веществ. После нанесения на поверхность изделия образуют тонкую (до 100÷150 мкм) защитную пленку, обладающую ценными физико-химическими свойствами. Лакокрасочные покрытия для металлов обычно состоят из грунтовочного слоя, обладающего антикоррозионными свойствами и внешнего слоя – эмалевой краски, препятствующей проникновению влаги и агрессивных ионов к поверхности металла. С целью обеспечения хорошего сцепления (адгезии) покрытия с поверхностью ее тщательно обезжиривают и создают определенную шероховатость, например, гидро- или дробе- и пескоструйной обработкой.

4. Лакокрасочные покрытия термостойкие – покрытия способные выдерживать температуру более 100 °С в течение определенного времени без заметного ухудшения физико-механических и антикоррозионных свойств. В зависимости от природы пленкообразующего компонента различают следующие виды лакокрасочных покрытий термостойких:

− этилцеллюлозные – при 100 °С;

− алкидные на высыхающих маслах – при 120−150 °С;

− фенольно-масляные, полиакриловые, полистирольные – при 200 °С;

− эпоксидные – при 230÷250 °С;

− поливинилбутиральные – при 250−280 °С;

− полисилоксановые, в зависимости от типа смолы – при 350−550 °С, и

др.

5. Латексные покрытия – на основе водных коллоидных дисперсий каучукоподобных полимеров, предназначенных для создания бесшовного, непроницаемого подслоя под футеровку штучными кислотоупорными изделиями или другими футеровочными материалами. Латексные покрытия обладают хорошей адгезией со многими материалами, в том числе и с металлами.

Они применяются в производствах фосфорной, плавиковой, кремнефтористо-водородной кислот, растворов фторсодержащих солей при температуре не более 100 °С.

6. Футерование химического оборудования термопластами. Защитное действие полимерных покрытий и футеровок в общем случае определяется их химической стойкостью в конкретной агрессивной среде, степенью непроницаемости (барьерная защита), адгезионной прочностью соединения с подложкой, стойкостью к растрескиванию и отслоению, зависящей от внутренних механических свойств полимера и подложки, неравновесностью процессов формирования защитных слоев и соединений.

Наибольшее распространение при футеровании химического оборудования получили листы и пленки из полиэтилена (ПЭ), полипропилена (ПП), поли-тетрафторэтилена (ПТФЭ), поливинилхлорида (ПВХ), пентапласта (ПТ) и других композиционных материалов. Для повышения физико-механических и защитных свойств, износостойкости листовые футеровочные материалы наполняют минеральными наполнителями (сажа, графит, сернокислотная об-работка, ионная бомбардировка и др.). Для повышения адгезионной активности по отношению к клеям листовые материалы дублируют различными тканями.

Правильно выбранный способ антикоррозионной защиты позволит обеспечить максимальную долговечность защиты химического оборудования в конкретных условиях его эксплуатации.

7. Снижение содержания углерода, вследствие чего уменьшается карбидообразование по границам зерен. Менее чувствительные стали с содержанием углерода менее 0,3 %.

8. Применение закалки в воду с высоких температур. При этом карбиды хрома по границам зерен переходят в твердый раствор.

9. Применение стабилизирующего отжига при 750-900 °С, при этом происходит выравнивание концентрации хрома по зерну и по границам зерен.

10. Легирование сталей стабилизирующими карбидообразующими элементами – титаном, ниобием, танталом. Вместо карбидов хрома углерод связывается в карбиды титана, тантала, ниобия, а концентрация хрома в твердом растворе остается постоянной.

11. Создание двухслойных сталей – аустенитно-ферритных. Точечная и язвенная коррозия нержавеющих сталей часто встречается при эксплуатации изделий в морской воде. Это связано с адсорбцией хлор-ионов на некоторых участках поверхности стали, вследствие чего происходит локализация коррозии. Легирование молибденом резко увеличивает сопротивляемость металла действию хлор-ионов.